Техпроцессы в машиностроении_лек

.pdf

исчезает, и отливка 4 свободно извлекается из формы. Происходит направ-

ленная кристаллизация отливки от холодной стенки к центру, поэтому хоро-

шо удаляются газы, отсутствует пористость и раковины.

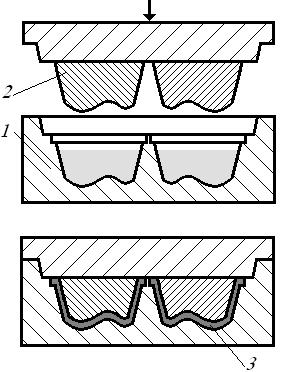

В последние годы практическую ценность приобрел метод получения изделий штамповкой из жидкого металла на обычных или специализиро-

ванных прессах. Этот метод занимает промежуточное положение между литьем и объемной горячей штамповкой. В металлическую прессформу

(рис. 2.38), состоящую из матрицы 1 и подвижного пуансона 2, укрепленных соответственно на неподвижном столе и подвижной траверсе пресса, зали-

вают порцию жидкого металла. При опускании пуансон медленно входит в металл и производит его выдавливание в полость формы, образуемую матри-

цей и пуансоном. Металл, соприкасаясь со стенками формы, охлаждается, за-

твердевает и подвергается небольшой пластической деформации, что приво-

дит к получению детали с повышенной плотностью и повышенными механи-

ческими свойствами.

Отливки, полученные этим способом, в отличие от литья под давлени-

ем не имеют газовой и воздушной по-

ристости. При этом давление от пуансо-

на действует непосредственно на отлив-

ку, поэтому получается плотное литье независимо от толщины стенки детали.

Рис. 2.38. Схема штамповки заго-

товок из жидкого металла.

1 - матрица; 2 - пуансон; 3 – штампован-

ная заготовка.

Центробежное литье

При центробежном литье расплав-

ленный металл заливают во вращающуюся форму. Под действием центро-

284

бежной силы заливаемый металл равномерно распределяется по внутренней поверхности вращающейся формы, хорошо заполняет все полости и затвер-

девает, образуя отливку.

Центробежные силы обеспечивают не только хорошее заполнение по-

лости формы, но и создают благоприятные условия питания отливки при за-

твердевании, которое направлено от стенок формы, что способствуют повы-

шению ее плотности. При этом легкие неметаллические включения оттесня-

ются к внутренней поверхности, скапливаются там и затем удаляются при механической обработке.

В зависимости от положения оси вращения формы центробежные ма-

шины делятся на машины с горизонтальной, вертикальной, а иногда и на-

клонной осью вращения.

На машинах с горизонтальной осью вращения получают отливки со стенками равномерной толщины по длине и в поперечном сечении. На них можно отливать как короткие, так и длинные отливки, при этом для получе-

ния центральных отверстий не требуется использование стержней. На рис. 2.39 дана схема получения отливки на машине с горизонтальной осью вра-

щения. Металл из ковша 3 заливают в форму 1 через желоб 4. Попадая на внутреннюю стенку вращающейся формы, жидкий металл образует вокруг нее цилиндрическую отливку 2, которую после затвердевания извлекают из формы.

Рис. 2.39. Схема центробежного литья:

а - на машине с горизонтальной осью вращения; б – на машине с вертикальной осью вращения; в –

примеры отливок; 1 – форма; 2 –

жидкий металл; 3 – ковш; 4 – заливочный желоб.

285

При использовании машины с вертикальной осью вращения форма от-

ливки имеет параболическую внутреннюю поверхность, так как помимо цен-

тробежных сил на металл оказывает действие и сила тяжести. Толщина сте-

нок в верхней части отливки меньше чем в нижней, поэтому на этих машинах получают отливки небольшой высоты короткие втулки, кольца и другие де-

тали).

Качество получаемых отливок зависит от скорости вращения формы.

При небольшой частоте вращения формы вследствие малых центробежных сил отливки получаются с пониженной плотностью, металл плохо очищается от неметаллических включений, а при очень быстром вращении увеличива-

ется ликвация, нарушается нормальный процесс затвердевания отливки.

На практике расчет частоты вращения формы обычно определяют по формуле Л.С. Константинова:

n 5520 , где n - частота вращения формы, мин-1, r - внутренний ра- r

диус формы, см, ρ - плотность сплава, г/ см3.

Основные преимущества центробежного способа литья заключаются в получении отливок высокого качества (большая плотность), отсутствие стержней для оформления цилиндрических отверстий, экономия металла на литниках и прибылях.

Наряду с достоинствами центробежному способу присущи и недостат-

ки. К ним следует отнести ликвацию сплавов под действием центробежных сил и повышенные припуски на механическую обработку для внутренних размеров.

2.6. Изготовление отливок из различных сплавов

Производство отливок из чугуна

Чугун – это сплав железа, углерода (более 2,14%) и других элементов

(кремния, марганца, фосфора, серы и др.). Практически чугуны содержат примерно (3.5 … 4,5) % углерода.

286

Углерод в чугуне может находиться в химически связанном состоянии в виде цементита (FезС) и в свободном состоянии в виде включений графита.

В зависимости от количества связанного углерода чугун подразделяют на:

серый, половинчатый и белый. В сером чугуне химически связанного угле-

рода - менее 0,8%, в половинчатом - более 0,8%, в белом чугуне почти весь углерод находится в виде цементита.

Чугуны можно разделить на две группы: чугуны без графита и чугуны с графитом.

Первую группу составляют белые чугуны, в которых весь углерод свя-

зан в химическое соединение – цементит. Структура белых чугунов соответ-

ствует диаграмме « железо – углерод». Белые чугуны обладают высокой твердостью (они не обрабатываются режущим инструментом) и высокой хрупкостью. Они практически не используются в промышленности, кроме отдельных специальных случаев (чаще всего для производства отливок из ковкого чугуна).

Вторую группу составляют чугуны с графитом. В этих чугунах весь уг-

лерод или хотя бы часть его находится в свободном состоянии – в виде гра-

фитных включений.

В литейном производстве для производства отливок используются чу-

гуны с графитом: серые, ковкие и высокопрочные. Они отличаются формой графитных включений и существенно различаются по свойствам.

Механические свойства зависят от величины зерна металла, от разме-

ров, вида и характера распределения включений графита, а также от соотно-

шения между общим, связанным и свободным углеродом (графитом).

Серый чугун

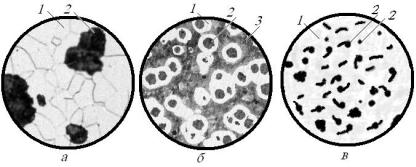

Металлическая основа чугуна может быть ферритной, феррито-

перлитной и перлитной. Ферритный серый чугун состоит из феррита и угле-

рода, который находится в свободном состоянии в виде пластин графита

(рис. 2.40, а). Феррит - мягкая и пластичная составляющая чугунов. Твер-

287

дость по Бринеллю составляет примерно 80НВ. В феррито-перлитном чугуне наряду с ферритом и графитом в структуре чугуна находится перлит (рис.

2.40, б) – механическая смесь феррита и цементита. Цементит (Fе3С) – самая твердая составляющая чугунов (твердость по Бринеллю 800НВ). Пластич-

ность цементита практически равна нулю. Чем больше цементита содержится в составе чугуна, тем большую твердость он имеет. Как феррито-перлитный,

так и перлитный чугун, в составе которых имеется цементит, обладают более высокой прочностью и твердостью чем ферритный чугун. Перлитный чугун состоит из перлита и мелких пластинок графита (рис. 2.40, в), что обуславли-

вает его более высокую прочность.

Рис.2.40. Микрострук-

тура серого чугуна:

а – ферритного; б -

феррито-перлитного; в

– перлитного; 1 - фер-

рит; 2 – пластинчатый

графит; 3 – перлит.

В обычном сером чугуне графит кристаллизуется в виде пластинок, ко-

торые на шлифе имеют вид полос темного цвета (рис. 2.40, а). Пластины графита являются как бы надрезами металлической массы и действуют как внутренние трещины. В связи с этим серый чугун с пластинчатым графитом обладает низкой прочностью на растяжение (прочность на сжатие в 2 раза выше, чем на растяжение) и малой пластичностью. Из-за низкой пластично-

сти этот чугун не используется для деталей машин, работающих при ударных нагрузках. Однако серый чугун не чувствителен к внешним надрезам, хоро-

шо гасит вибрации, имеет высокие антифрикционные свойства, легко обра-

батывается резанием, что позволяет использовать его для изготовления дета-

лей, испытывающих сжимающие нагрузки (станины и корпусные детали ме-

таллорежущих станков, тюбинги для облицовки тоннелей метро, корпуса ре-

дукторов и коробок передач и т. д.).

288

Серый чугун является самым дешевым и наиболее распространенным материалом для изготовления отливок. Он обладает хорошими литейными свойствами (высокой жидкотекучестью и низкой усадкой – 1 %), что позво-

ляет получать из него отливки самой сложной конфигурации.

Серый чугун маркируют СЧ 10…..СЧ 45. Буквы обозначают принад-

лежность данного сплава к серым чугунам, цифры показывают временное сопротивление разрыву в десятых долях МПа. Временное сопротивление се-

рого чугуна 100 ….450 МПа, относительное удлинение не превышает 1%,

твердость 140…280 НВ.

Важнейшими факторами, определяющими структуру чугунной отлив-

ки, являются скорость охлаждения отливки и химический состав чугуна.

Скорость охлаждения отливки влияет на образование той или иной структуры. При низкой скорости охлаждения получается ферритный чугун,

при более высокой – феррито-перлитный и перлитный, так как с увеличени-

ем скорости охлаждения отливки в чугуне повышается содержание цементи-

та. Поэтому отливки со стенками разной толщины (т.е. с различной скоро-

стью охлаждения) при одном и том же химическом составе могут иметь раз-

ную микроструктуру, а, следовательно, и механические свойства.

В самых тонких частях отливки может образоваться структура белого чугуна. При невысокой скорости охлаждения получаются отливки со струк-

турой серого чугуна. Иногда получение отбеленного слоя на поверхности от-

ливок весьма желательно для увеличения его твердости и износостойкости,

например, прокатные валки.

Вторым фактором, влияющим на процесс графитизации чугуна, явля-

ется его химический состав. Углерод и кремний способствуют графитизации чугуна, т.е. получению отливки со структурой серого чугуна. Аналогично уг-

лероду и кремнию на графитизацию чугуна влияют и некоторые легирующие элементы, например, никель.

289

Сера и марганец препятствует графитизации чугуна, т.е. увеличение их содержания приводит к отбеливанию чугуна. Аналогично им влияют такие легирующие элементы как хром, ванадий, молибден и другие.

Таким образом, регулируя химический состав чугуна, можно получить необходимую структуру чугуна в отливках с различной толщиной стенок.

Механические свойства серого чугуна можно повысить легированием и модифицированием чугуна. При легировании в расплавленный чугун вводят легирующие элементы (никель, хром, медь, титан и другие) для получения заданного химического состава и придания ему требуемых механических и эксплуатационных свойств.

При модифицировании в ковш с жидким чугуном за 5 … 10 минут до разливки вводят небольшое количество модификатора (ферросилиция, сили-

кокальция и др.), что приводит к измельчению зерен в структуре отливки и к повышению ее механических свойств.

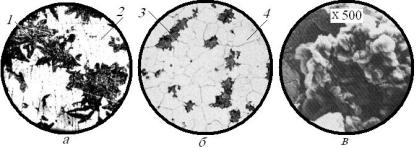

Получение отливок из высокопрочного чугуна

Характерной особенностью высокопрочных чугунов является шаро-

видная форма графита (рис. 2.41, а, б). Высокопрочный чугун получают мо-

дифицированием серого чугуна сплавами на основе магния или редкоземель-

ных металлов - РЗМ (церия, иттрия и других).

Рис. 2.41. Микроструктуры высокопрочного чугуна:

а – ферритный; б – феррито-перлитный; в - с вермикулярным графитом; 1 –

феррит; 2 – графит; 3 – перлит.

Для формирования в структуре чугуна шаровидного графита необхо-

димо, чтобы количество усвоенного модификатора (магния, РЗМ) было более

290

0,03%. При меньшем остаточном содержании модификатора образуется чу-

гун с вермикулярным графитом (рис. 2.41, в). Чугун, подвергаемый модифи-

цированию, должен быть низкосернистым, так как в противном случае про-

исходит увеличение расхода модификатора и образование дефектов структу-

ры – черных пятен.

Жидкотекучесть высокопрочного чугуна практически такая же, как и серого, а линейная усадка несколько выше, что вызывает необходимость соз-

дания условий направленного затвердевания отливок для предотвращения образования усадочных дефектов.

По ГОСТ 7283-85 высокопрочный чугун подразделяется на 8 марок. В

обозначении марки ВЧ 40, ВЧ 45 и т.д. буквы обозначают принадлежность сплава к высокопрочным чугунам, а цифры временное сопротивление при растяжении.

По металлической основе он может быть, как и серый чугун феррит-

ным, феррито-перлитным и перлитным.

Благодаря шаровидной форме графита высокопрочные чугуны приоб-

ретают высокие механические свойства, приближающиеся к свойствам ста-

лей: повышенную прочность и пластичность отливок, высокую износостой-

кость, хорошую коррозионную стойкость, что позволяет использовать их для изготовления ответственных деталей, работающих в условиях высоких ста-

тических и динамических нагрузок (коленчатые валы автомобильных, трак-

торных и тепловозных двигателей, распределительные валы и многие другие детали). Изделия из высокопрочного чугуна во многих случаях заменяют стальное литье, стальные поковки, отливки из ковкого чугуна.

Большой интерес к высокопрочным чугунам и возрастающий объем их использования объясняется тем, что в них достаточно высокие механические свойства, приближающиеся к свойствам стали, сочетаются с хорошими ли-

тейными свойствами и низкой стоимостью, характерными для чугунов.

В структуре чугуна с остаточным содержанием модификатора менее

0,03% всегда имеется некоторое количество шаровидного графита, но основ-

291

ная масса его имеет червеобразную извилистую продолговатую форму (вер-

микулярный графит – рис. 2.41, в). Чугун с вермикулярным графитом марки-

руют ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45, где буквы обозначают чугун с вермику-

лярным графитом, а цифры – временное сопротивление при растяжении.

Получение отливок из ковкого чугуна

Ковкие чугуны были получены в тридцатых годах прошлого столетия.

Характерным признаком ковких чугунов является хлопьевидная форма гра-

фитных включений (рис. 2.42.), которая получается при длительном отжиге

Рис. 2.42. Микроструктура белого (а) и ковкого (б, в) чугунов: 1 -

– перлит; 2 - цементит; 3 – графит, 4 – феррит.

отливок из белого чугуна в результате разложения цементита. Благодаря хлопьевидной, более компактной, форме графитных включений металличе-

ская основа ковких чугунов оказывается менее ослабленной включениями графита по сравнению с серыми чугунами.

Вследствие этого ковкий чугун более прочен и значительно более пла-

стичен чем серый чугун. Название « ковкие» является условным. Получать из них изделия можно только литьем, ковать эти чугуны нельзя – они для этого недостаточно пластичны. По сравнению с серыми чугунами они более пла-

стичны, поэтому из них можно делать детали, которые в процессе работы подвергаются небольшим динамическим нагрузкам

Процесс получения отливок из ковкого чугуна состоит из двух этапов:

получение отливок из белого чугуна, отжиг отливок из белого чугуна.

На первом этапе получают отливки из белого чугуна, особенностью технологии которого является то, что белый чугун имеет низкие литейные

292

свойства: пониженную жидкотекучесть, что требует повышенной температу-

ры заливки при изготовлении отливок, и высокую усадку, поэтому необхо-

димо предусмотреть в форме установку прибылей, питающих бобышек, а

часто и холодильников.

На втором этапе отливки подвергают длительному отжигу, в ходе ко-

торого цементит разлагается и образуется хлопьевидный графит. В зависи-

мости от режима отжига образуется ферритный или перлитный ковкий чу-

гун. Включения графита в металлическую основу имеют компактную хлопь-

евидную форму, количество и размеры включений невелики.

Ферритные чугуны более пластичные, а перлитные отличаются высо-

кой прочностью и износостойкостью.

В маркировке ковкого чугуна буквы обозначают принадлежность спла-

ва к ковким чугунам, первое число обозначает временное сопротивление раз-

рыву, а второе – относительное удлинение в % (КЧ 3510, КЧ 37-12…)

Плавка чугуна

В настоящее время для плавки серого чугуна применяют вагранки,

пламенные, электродуговые и индукционные печи.

Вагранка - это печь шахтного типа, которая имеет стальной кожух 4

(рис. 2. 43), футерованный внутри огнеупорным материалом 5 (чаще всего шамотным кирпичом). Загрузка шихты, состоящая из металлозавалки, кокса и флюсов, осуществляется порциями (колошами) с помощью скипов 2 через засыпной аппарат 3.

Металлическая шихта состоит из литейных и передельных доменных чугунов, стального и чугунного лома, отходов собственного производства,

стружки, ферросплавов. В качестве флюса обычно используется известняк.

Пламенные отражательные печи применяются для плавки чугуна,

бронз, латуней и других сплавов. Свод таких печей отражает факел пламени на металл, благодаря чему он плавится и перегревается. Эти печи работают на каменном угле, пылевидном твердом топливе, мазуте.

293