Техпроцессы в машиностроении_лек

.pdf

штампа на прессы устанавливают выталкиватели, расположенные в столе и ползуне. Выталкиватели срабатывают при ходе ползуна вверх.

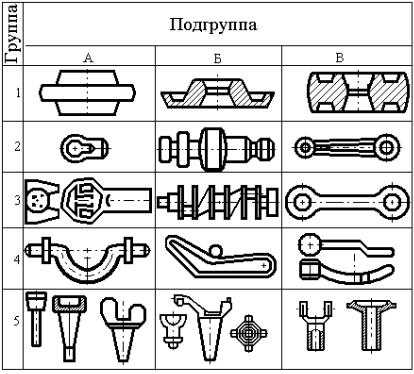

Типовые поковки, штампуемые на КГШП, приведены на рис. 3.45.

Первая группа - осесимметричные поковки, изготовляемые осадкой в торец или осадкой с одновременным выдавливанием. Вторая группа - поковки уд-

линенной формы с небольшой разницей поперечных сечений. Третья группа

- поковки удлиненной формы с значительной разницей сечений с предварительным фасо-

нированием заготовки.

Четвертая группа - по-

ковки с изогнутой осью различной сложности.

Пятая группа - поковки,

получаемые выдавлива-

нием.

Рис. 3.45. Классификация поковок, штампуемых на КГШП.

Горизонтально-ковочная машина (ГКМ) - кривошипный пресс с двумя горизонтальными ползунами. В отличие от КГШП штамп на ГКМ имеет две плоскости разъема и состоит из трех частей: пуансона, неподвижной и под-

вижной матрицы. Штампы составные, с рабочими вставками. ГКМ приспо-

соблена к механизации и автоматизации процесса. При массовом производ-

стве мелких поковок применяют горизонтально-ковочные автоматы.

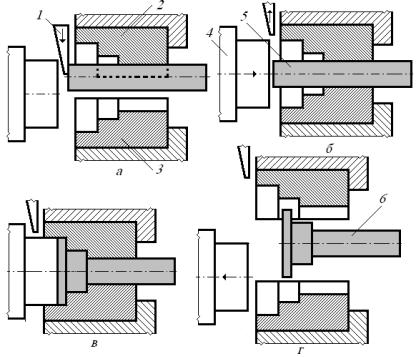

Штамповка производится в один или несколько переходов в отдельных ручьях. На примере наиболее часто применяемой операции высадки рассмот-

рим последовательность процесса (рис. 3.46).

354

Вначале пруток нагретым концом укладывают в неподвижную матри-

цу, положение прутка фиксирует упор (рис. 3.46, а). Далее подвижная часть матрицы приближается к неподвижной, зажимает пруток и образует полость штампа, упор автоматически уходит в сторону (рис. 3.46, б).

Рис. 3.46. После-

довательность штам-

повки на ГКМ:

а – подача заготовки в штамп до упора; б – за-

крытие полости штам-

па; в - высадка заготов-

ки; г – удаление поков-

ки из штампа; 1 – упор;

2, 3 – штамп, 4 – пуан-

сон, 5 – заготовка, 6 –

поковка.

При движении пуансона высадкой заполняется полость штампа (рис. 3.46, в).

Происходит обратный ход пуансона, части матрицы разжимаются (рис. 3.46,

г) и заготовка удаляется из полости штампа, либо передается в следующий ручей. Кроме высадки, на ГКМ осуществляют прошивку, выдавливание сплошных и полых тел и др. Варианты типовых поковок, штампуемых на ГКМ, приведены на рис. 3.47.

Для штамповки особо крупных поковок, поковок из малопластичных металлов и сплавов, а также для операций с большим ходом инструмента применяют гидравлические прессы. Принцип работы штамповочных прес-

сов, такой же, как и у ковочных. Прессы имеют выталкиватели для удаления поковок из штампа. Штамповкой на гидравлических прессах получают круп-

ные рычаги, фланцы, зубчатые колеса, полые корпуса, диски железнодорож-

355

ных колес, крупные коленчатые валы, днища резервуаров, гребные винты,

ребристые панели, стабилизаторы, корпусные детали самолетов и ракет.

Рис. 3.47. Типовые по-

ковки, получаемые на ГКМ.

Освоено произ-

водство быстроход-

ных гидравлических штамповочных прес-

сов, в которых разни-

ца в числе ходов, по сравнению с механи-

ческими прессами,

уменьшилась до 2,5 ... 5 раз. Применяют также гидравлические штамповоч-

ные прессы двойного действия, у которых, кроме рабочих цилиндров, распо-

ложенных на неподвижной траверсе, имеются рабочие цилиндры, плунжеры которых имеют горизонтальное перемещение, а оси их совпадают с осями разъема.

3.9. Холодная и полугорячая объемная штамповка

Холодная объёмная штамповка (ХОШ) - это способ получения в штам-

пах заготовок и деталей из сортового проката и прессованных прутков, осно-

ванный на процессе холодной деформации.

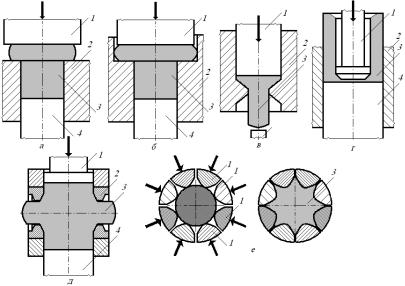

Основные операции ХОШ: высадка открытая (рис. 3.48, а) и закрытая

(рис. 3.48, б), выдавливание и вдавливание. Высадку применяют для получе-

ния ступенчатых деталей с образованием фланцев и других местных утолще-

ний, для набора металла для последующей штамповки. На процессе высадки основано производство крепёжных деталей (болтов, винтов, заклёпок, гвоз-

356

дей и т. п.), шаровых пальцев автомобилей и других деталей с шаровой го-

ловкой, штуцеров и т. п.

При ХОШ применяют все виды выдавливания, в том числе: прямое

(рис. 3.48, в), обратное (рис. 3.48, г.), комбинированное (рис. 3.48, д), попе-

речное (рис. 3.48, е), радиальное (рис. 3.48, ж).

При прямом выдавливании сплошного стержня невыдавленная часть заготовки имеет поперечное сечение в виде круга или многоугольника. Вы-

давленная часть в виде круга, многоугольника или сложного профиля. При-

меняется для получения болтов, гаек, ступенчатых валов, деталей со шлица-

ми и продольными канавками. Выдавленная часть может иметь переменное сечение (детали с отростками, бобышками и др.).

При обратном выдавливании внешний и внутренний контуры попереч-

ного сечения штампованной заготовки имеют форму круга, многоугольника или их сочетания. Применяют для получения гильз, колпачков, стаканов и других полых, трубчатых деталей, а также для получения полых и трубчатых заготовок для прямого и обратного выдавливания.

Рис. 3.48. Операции холодной объемной штамповки:

а – открытая высадка; б –

закрытая высадка; в –

прямое выдавливание; г –

обратное выдавливание;

д – комбинированное выдавливание; е - попе-

речное выдавливание; ж – радиальное выдавливание; 1 - пуансон; 2 – матри-

ца; 3 – поковка; 4 – выталкиватель.

При поперечном выдавливании металл выдавливается из полости мат-

рицы через калибрующее очко под некоторым углом (обычно 90°) к направ-

лению движения пуансона. Трение металла о стенки матрицы аналогично

357

прямому выдавливанию. Область применения: производство шестерен, звёз-

дочек, крестовин и других деталей с наружными и внутренними отростками.

При комбинированном выдавливании сочетаются различные виды вы-

давливания (прямое выдавливание сплошного стержня + обратное выдавли-

вание полого стержня, поперечное выдавливание + обратное выдавливание полого стержня и др.), что позволяет сократить технологический цикл при производстве сложных по форме деталей и существенно снизить нагрузки на инструмент. Радиальным выдавливанием получают звёздочки, шестерни.

Прошивку и вдавливание широко применяют для получения полостей пресс-форм и штампов. В этом случае в заготовку вдавливается мастер-

пуансон, соответствующий по форме и размеру необходимой полости пресс-

формы или штампа.

Из вышеперечисленных операций ХОШ наибольшее значение в техни-

ке имеют выдавливание и высадка.

Основной характерной особенностью процессов ХОШ являются высо-

кие давления на штамповочный инструмент (2,5 ГПа и более), при которых он имеет низкую стойкость. В связи с этим рекомендуется подвергать ХОШ металлы с относительно низким сопротивлением деформации (алюминий,

медь, никель, алюминиевые и медные сплавы, низкоуглеродистые и малоле-

гированные стали).

При массовом производстве крепёжных и других ступенчатых деталей диаметром до 30... 35 мм (рис. 3.49), в качестве штамповочных машинприме-

няют одно и многопозиционные автоматы, являющиеся механическими прессами специальной конструкции. Производительность автоматов достига-

ет 100 штук деталей в минуту и более.

При серийном производстве деталей диаметром до 100 мм, получаемых выдавливанием, применяют кривошипные прессы для холодного выдавлива-

ния с номинальным усилием до 30 МН. Отличительной особенностью таких прессов является их высокая жёсткость, допустимость номинального усилия

358

на большой длине хода ползуна, длинные направляющие ползуна, усиленные и надёжно работающие выталкиватели.

Штамповку более крупных дета-

лей диаметром до 150 мм и длиной бо-

лее трёх диаметров осуществляют на гидравлических прессах для холодного выдавливания с номинальным усилием до 60 МН.

Рис. 3.49. Примеры операций ХОШ:

а – последовательность изготовления поковки шарового пальца; б, г – после-

довательность изготовления поковки болта; в – последовательность изготов-

ления поковки гайки.

Холодная объёмная штамповка -

один из наиболее прогрессивных мето-

дов производства ступенчатых и полых заготовок и деталей из цветных металлов и сплавов, углеродистых и легиро-

ванных сталей.

Холодная объёмная штамповка, в том числе холодное выдавливание и высадка, широко применяются при производстве деталей диаметром до 50-

100 мм и массой до 6 … 10 кг.

Взаготовительном производстве машиностроительных заводов наряду

сХОШ применяют полугорячую объёмную штамповку (ПГОШ). Примене-

ние ПГОШ при оптимальном термомеханическом режиме позволяет снизить давление на пуансон при выдавливании в 2,5 ... 4 раза по сравнению с ХОШ.

Температуру нагрева выбирают в интервале 650 … 750° С, температуру

359

окончания с учётом тепловыделений при пластической деформации, не ниже

500° С.

Как правило, ПГОШ применяют так же, как и ХОШ, для получения осесимметричных деталей. Весьма ограниченно изготавливают поковки от-

носительно простой формы в открытых штампах. Переход на ПГОШ позво-

ляет увеличить верхний предел массы и габаритных размеров поковок, по сравнению с ХОШ.

3.10. Листовая штамповка

Листовая штамповка - способ изготовления плоских и полых изделий из полос, листов и лент с помощью штампов.

Получаемые листовой штамповкой детали весьма разнообразны по форме и размерам. Они могут быть плоскими и пространственными с разме-

рами от долей миллиметра до нескольких метров, поэтому листовая штам-

повка получила широкое распространение практически во всех отраслях промышленности.

Листовой штамповке подвергают углеродистые и легированные стали,

никель, медь, алюминий, цинк и их сплавы. Основным исходным материалом является тонколистовой прокат из низкоуглеродистой стали. При толщине листа до 10 … 15 мм штамповка производится в холодном состоянии.

При штамповке сложных по форме деталей, деталей с глубокими по-

лостями, исходный прокат должен обладать высокой пластичностью, интен-

сивным упрочнением при холодной деформации, мелкозернистой структурой с заданной величиной зерна, равномерностью толщины и механических свойств вдоль и поперек проката.

Стальной прокат из низкоуглеродистой стали для штамповки крупно-

габаритных деталей сложной формы (таких, например, как детали кузова ав-

томобиля) должен содержать весьма ограниченное количество примесей азо-

та, фосфора, серы, кремния и не должен давать при испытании на растяжение

360

площадку текучести. Прокатка листа должна производиться из слитков, по-

лученных непрерывным литьем.

Все разнообразные по размерам и конфигурации изделия, получаемые листовой штамповкой, изготавливают, применяя последовательно или совме-

стно отдельные элементарные операции. Все операции листовой штамповки делятся на разделительные и формоизменяющие. В разделительных операци-

ях одна часть материала заготовки полностью или частично отделяется от другой. Формоизменяющие операции связаны с получением заданной формы и размеров пластической деформацией без разрушения. К разделительным операциям относятся отрезка, вырубка, пробивка и др. К формоизменяющим операциям относятся гибка, вытяжка, формовка, обжим, отбортовка и др.

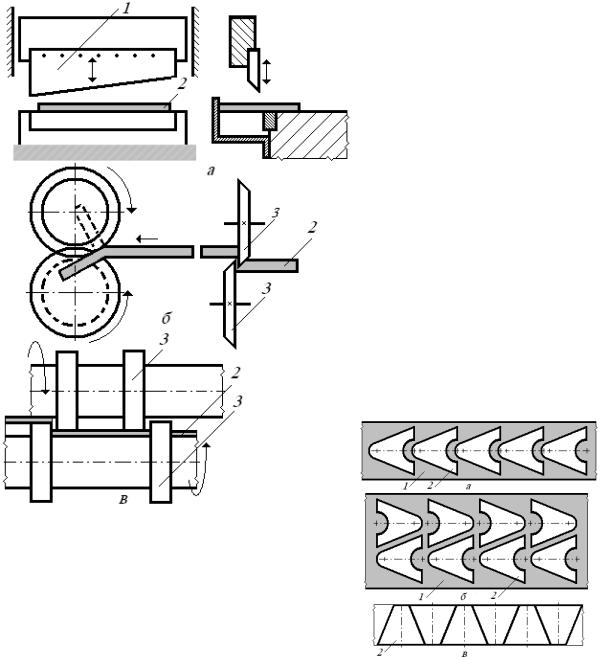

Отрезка - отделение части заготовки по незамкнутому контуру: по прямой, ломанной или кривой линии. Для отрезки поперек применяют гильо-

тинные ножницы с параллельными ножами с верхним наклонным ножом

(рис. 3.50, а). Для отрезки вдоль проката (ленты, реже листа) на заданную ширину с необходимым количеством «ремней» (две пары дисков и более) -

дисковые ножницы (рис. 3.50, б, в), а также вибрационные ножницы. Отрез-

кой обычно получают заготовки для последующей штамповки.

Расход материала на изделие зависит от принятого типа раскроя. Рас-

кроем называют способ расположения заготовок по площади исходного про-

ката. Выбор вида и способа раскроя зависит, главным образом, от формы не-

обходимых заготовок (рис. 3.51). Раскрой может быть с технологическими отходами (рис. 3.51, а, б) и малоотходным (рис. 3.51, в).

Вырубка и пробивка (рис. 3.52) - отделение части заготовки по замкну-

тому контуру (окружности, эллипсу, прямоугольнику, квадрату, шестиуголь-

нику и др.).

При вырубке отделяемая часть - заготовка для штамповки или изделие.

При пробивке отделяемая часть - отход, т.е. данная операция, исполь-

зуется для получения отверстия заданного контура.

361

Процесс отделения происходит в четыре стадии: 1 - в зазоре между пу-

ансоном 1 и матрицей 4 происходит изгиб заготовки и пуансон вдавливает отделяемую часть в матрицу; 2 - пластический сдвиг (без разрушения метал-

ла); 3 - со стороны режущих кромок матрицы и пуансона в заготовке появ-

ляются трещины (пластичность металла исчерпана); 4 - трещины развивают-

ся, встречаются, и происходит разделение.

Рис. 3.50. Отрезка на ножницах:

а – гильотинных; б, в – диско-

вых; 1 – плоский нож; 2 – разре-

заемый лист; 3 – дисковый нож.

Рис. 3.51. Раскрой плоского проката:

а, б – раскрой с технологическими отхода-

ми; в – малоотходный раскрой; 1 – отход; 2 – изделие.

362

Для правильного наклона трещин, образующих единую прямую, необ-

ходим оптимальный зазор, значение которого зависит от толщины, физиче-

ской природы и состояния (деформированное, термообработанное) металла.

Зазор между пуансоном и матрицей при вырубке берется за счет уменьшения диаметра пуансона, при пробивке - за счет увеличения рабочего отверстия матрицы. Вырубку и пробивку производят в штампах, установленных на ме-

ханических (реже гидравлических) прессах.

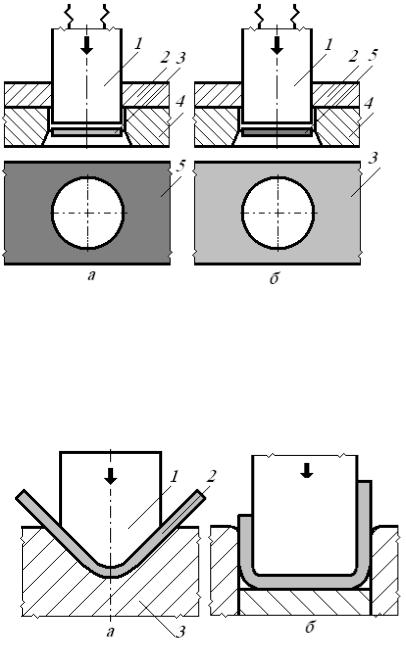

Рис. 3.52. Схема процессов вырубки (а) и пробивки (б):

1 – пуансон; 2 – прижим; 3 –

изделие; 4 – матрица; 5 – от-

ход.

Если необходимо полу-

чить разделение пластиче-

ским сдвигом без разрушения и искажения отделяемой части при вырубке или отверстия при пробивке, применяют штампы специальной конструкции

(например, вырубка готовых звездочек велосипеда).

Гибка (рис. 3.53) - изменение направления оси заготовки.

Рис. 3.53. Гибка:

а – одноугловая, б – двух-

угловая; 1 – пуансон; 2 –

изделие; 3 – матрица.

При листовой штам-

повке гибка обычно производится в холодном состоянии. Особенность гибки холодного металла заключается в его значительном пружинении. Угол гиба

363