- •Введение

- •1. История развития теории надежности

- •2. Надежность как прикладная научная дисциплина

- •3. Надежность и качество

- •4. Физико-химические процессы, влияющие на надежность

- •Влияние некоторых внешних воздействий на полупроводниковые приборы

- •5. Классификация основных состояний объекта

- •6. Номенклатура и классификация показателей надежности

- •Номенклатура показателей надежности

- •7. Количественные характеристики надежности технических устройств

- •7.1. Показатели безотказности невосстанавливаемых объектов

- •7.2. Показатели безотказности восстанавливаемых объектов

- •7.3. Показатели долговечности

- •7.4. Показатели ремонтопригодности

- •7.5. Показатели сохраняемости

- •7.6. Комплексные показатели надежности

- •7.7. Аналитические зависимости между показателями надежности

- •8. Нормирование показателей надежности

- •9. Моделирование и анализ надежности технических устройств и систем

- •9.1. Методология моделирования надежности

- •9.2. Методы анализа структурной надежности сложных технических систем (см. Также пз 2)

- •9.2.1. Основные типы структурных схем надежности Системы с последовательным соединением элементов

- •Системы с параллельным соединением элементов

- •9.2.2. Структурно-логический метод анализа системы

- •9.3. Вероятностные методы анализа надежности

- •9.3.1. Вероятностная модель внезапного отказа

- •9.3.2. Вероятностная модель постепенного отказа

- •9.4. Топологические методы

- •9.5. Принципы расчета надежности при проектировании

- •Обоснование норм надежности

- •Расчет надежности

- •Значения поправки для разных условий эксплуатации

- •Интенсивности отказов элементов радиоэлектронной аппаратуры

- •10. Методы повышения и обеспечения надежности

- •10.1. Методы повышения структурной надежности

- •Классификация способов резервирования элементов систем

- •10.2. Надежность систем при разных способах структурного резервирования

- •10.3. Обеспечение надежности при эксплуатации

- •Классификация ремонта

- •11. Испытания на надежность (определение надежности по экспериментальным данным)

- •11.1. Классификация испытаний и планов испытаний на надежность

- •Классификация испытаний технического объекта

- •Цели испытаний технических устройств

- •Планы испытаний на надежность

- •Рекомендуемые планы испытаний на надежность

- •11.2. Определительные испытания на надежность

- •Планирование испытаний

- •Определение объема испытаний для плана испытаний [nun]

- •Определение объема испытаний для плана [nUr]

- •Определение объема испытаний для плана [nuт]

- •Определение объема испытаний для планов [nMr], [nmt], [nRr], [nrt]

- •11.3. Оценка показателей надежности

- •11.3.1. Экспериментальные методы

- •Точечная оценка непараметрическим методом

- •Формулы для вычисления значений точечных оценок показателей надежности

- •Точечная оценка параметрическим методом

- •Формулы для вычисления значений точечных оценок показателей надежности при известном законе распределения

- •Точечные оценки параметра λ экспоненциального распределения

- •Интервальные оценки показателей надежности

- •Вычисление интервальных оценок показателей надежности непараметрическим методом

- •Экспоненциальное распределение

- •Распределение Вейбулла

- •Интервальные оценки показателей надежности

- •Оценка остаточного ресурса по результатам испытаний

- •Оценка показателей безотказности при испытаниях с измерением определяющих параметров

- •11.3.2. Расчетно-экспериментальные методы

- •Коэффициенты отношения параметров распределений

- •Типовые ситуации

- •Интервальная оценка вероятности безотказной работы систем с последовательной ссн при биномиальных испытаниях

- •Оценка показателей безотказности систем с последовательной ссн при планах испытаний с измерением наработки до отказа

- •Оценки параметра λ

- •Оценка показателей долговечности систем с последовательной ссн

- •Оценки среднего ресурса системы по ресурсу элементов

- •Оценка гамма – процентного ресурса системы

- •11.3.3. Контрольные испытания на надежность

- •Применяемость контрольных испытаний на надежность по гост 27.410-87

- •Метод одноступенчатого контроля

- •Контроль показателя безотказности Один контрольный уровень

- •Два контрольных уровня

- •Одноступенчатые планы контроля вероятности безотказной работы

- •Контроль наработки

- •Одноступенчатые планы контроля наработки

- •Метод многоступенчатого контроля

- •Метод последовательного контроля

- •Контроль безотказности

- •Контроль наработки

- •11.3.4. Контроль надежности сложных систем по данным о надежности их элементов

- •Объем испытаний для контроля вероятности безотказной работы при биномиальном плане

- •Объем испытаний для контроля наработки при экспоненциальном законе распределения

- •11.3.5. Методы ускоренных испытаний

- •12. Исследование риска

- •12.1. Методы анализа риска Стандарты, устанавливающие и использующие понятия риска и его оценок, а также относящиеся непосредственно к менеджменту риска:

- •Перечень наиболее распространенных методов, используемых при анализе риска (по гост р 51901.1-2002)

- •Перечень дополнительных методов, используемых при анализе риска

- •Исследование опасности и связанных с ней проблем (hazop)

- •Анализ видов и последствий отказов (fmea)

- •Анализ диаграммы всех возможных последствий несрабатывания или аварии системы (анализ «дерева неисправностей») (fта)

- •Анализ диаграммы возможных последствий события (анализ «дерева событий») (ета)

- •Предварительный анализ опасности (рна)

- •Оценка влияния на надежность человеческого фактора (hra)

- •12.2. Оценивание риска

- •Матрица риска

- •Матрица критичности отказов

- •12.3. Количественный анализ технического риска

- •Рекомендации по выбору методов анализа риска

- •Рассмотрим простой экспрессный метод количественного анализа риска

4. Физико-химические процессы, влияющие на надежность

Выработка ресурса объектов и возникновение отказов связаны, главным образом, с накоплением необратимых изменений в их узлах и деталях, сопровождаемых ухудшением их рабочих свойств. Эти изменения обусловлены процессами, происходящими как на микро, так и на макро - уровнях. Основная цель физической теории отказов как раз и заключается в том, чтобы установить роль и влияние различных процессов на служебные (выходные) характеристики и, следовательно, на надёжность объекта.

В анализе надежности различают внешние и внутренние факторы, оказывающие влияние на работоспособность технического устройства. Внешние физические факторы являются совокупностью свойств внешней окружающей среды. К ним относятся: температура, осадки, влажность воздуха, атмосферное давление, запыленность, электромагнитные поля, радиационные воздействия и др.

Внутренние физические факторы представляют собой явления и процессы, протекающие в процессе функционирования устройства и влияющие на состояние и рабочие режимы устройства и его составных частей: вибрация, механические нагрузки, нагрев и др.

В качестве наиболее общих физико-химических процессов в материалах, которые могут быть связаны с возникновением нарушений работоспособности и отказов, необходимо указать следующие:

диффузионные процессы в объеме и на поверхности твердых тел;

перемещение и скопление точечных дефектов и дислокаций в кристаллических твердых телах;

функциональный разрыв межатомных связей в металлах и сплавах;

разрыв химических связей цепей макромолекул полимерных материалов;

сорбционные процессы;

действие поверхностно-активных веществ;

сублимация материалов;

структурные превращения в сплавах металлов и др.

К общим физическим моделям отказов и процессов их возникновения относятся:

деформация и механическое разрушение различных материалов элементов (деталей);

электрическое разрушение (нарушение электрической прочности, электрический пробой) диэлектрических материалов;

тепловое разрушение (нарушение тепловой устойчивости, перегорание, расплавление и т. п.) элементов;

электрохимическая коррозия;

электротермическая эрозия;

истирание (изнашивание) поверхностей деталей;

сцепление (схватывание) поверхностей соприкасающихся деталей;

загрязнение поверхности и материала элементов и многие другие.

В теории надёжности принята «энергетическая концепция» воздействий. Суть ее заключается в том, что происходящие в процессе эксплуатации изменения состояния, свойств и характеристик элементов технического устройства и последующая потеря им работоспособности обусловлены энергетическими воздействиями, природа и источники которых различны.

Все виды энергии могут превращаться непосредственно или косвенно в тепловую энергию. Закономерности превращения одних видов энергии в другие в наиболее общей форме устанавливаются основными законами термодинамики и статистической физики. В термодинамике и статистической физике рассматриваются следующие важнейшие характеристики энергии вещества, являющиеся термодинамическими функциями его состояния: которые связаны между собой соотношениями:

G = E TS;

H = E + PV;

Ф = G + PV = H TS,

где E - внутренняя энергия, G - свободная энергия, Н - энтальпия, Ф - термодинамический потенциал, S - энтропия, P, V, T - давление, объем и абсолютная температура.

Механическая энергия– наиболее распространённый вид энергии, передаваемый всем звеньям и элементам устройства в виде статических и динамических нагрузок. Эти нагрузки вызывают повышенный износ в кинематических цепях, узлах трения, приводят к деформированию, перекосам и заклиниванию деталей. В большинстве случаев именно механические воздействия приводят к износу и усталостным повреждениям.

Тепловая энергия, передаваемая элементам устройства от внешних источников тепла или путём внутреннего разогрева вследствие поглощения каких-либо излучений, приводит к повышению температуры, в результате чего могут, например, смещаться настройки прибора, изменяться его характеристики, возникать сбои в его микроэлектронных элементах, а также ухудшаться работа механических элементов (толкатели, направляющие, штоки, плунжеры и др.).

Химическая энергияпреобразуется в процессе химических взаимодействий, приводящих к коррозии элементов прибора. Причина этих воздействий – агрессивная окружающая среда. Коррозия может приводить к повреждениям механических, электротехнических и электронных элементов устройства. К источнику химической энергии относят энергию электронов атомных оболочек, освобождаемую в химических реакциях.

Электромагнитная энергияв виде электромагнитных излучений вызывает сбои в элементах электроники и, в виде помехи, влияет на характеристики прибора (измерительного преобразователя).

Энергия ионизирующих излученийпоглощается в элементах устройств, работающих в условиях повышенного радиационного воздействия. Взаимодействие этих излучений с веществом зависит от вида излучения: нейтронное, рентгеновское, жесткое гамма-излучение, высокоэнергетические ионы тяжёлых элементов, электроны и бета-частицы, и может привести к самым разным последствиям: разогрев, ионизация, повреждения структуры, например, полупроводника, изменение электрических и механических свойств, изменение элементного состава и др.

О биоэнергетическихвоздействиях, по - видимому тоже не следует забывать, поскольку даже обычный контакт может привести в выходу из строя элемента микроэлектроники (например, вследствие обмена электростатическими зарядами), не говоря уже о неквалифицированных действиях оператора.

Превращения и преобразования перечисленных выше видов энергии в материале происходят в процессах, отличающихся физической и химической природой, инициирующими факторами, местом протекания и т.д. Основные процессы кратко рассмотрены ниже.

Термоактивируемые процессы

К термоактивируемым относятся процессы концентрационной диффузии, движения и взаимодействия дефектов, тепловых превращений (плавление, сублимация).

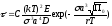

Термическая активация процесса заключается в том, что скорость или интенсивность процесса растут с увеличением энергии участвующих в процессе частиц. Температурная зависимость таких процессов характеризуется энергией активации. В статистической физике распределение частиц по энергиям описывается экспоненциальными зависимостями. Откуда зависимость скорости процесса от температуры имеет вид:

. (1)

. (1)

Здесь Еа– энергия активации,С(Т)– константа процесса, в общем случае зависящая от температуры.

Экспоненциальными зависимостями от температуры хорошо описываются процессы старения, текучесть, ползучесть, усталость, трение, износ и пластическая деформация твёрдых материалов.

Макроскопические свойства материала, в конечном счёте, определяются состоянием и поведением дефектов на микроскопическом уровне. Дефекты кристаллической структуры разделяют на: точечные (вакансии, междоузельные атомы и др.), линейные (дислокации), поверхностные (границы зерен, дефекты упаковки и др.), объемные (пустоты, фазы, включения и др.). Для процессов возникновения отказов наибольшее значение имеют механизмы и кинетика образования, развития, перемещения и взаимодействия элементарных структурных дефектов – точечных дефектов и дислокаций и их взаимосвязь с макроскопическими свойствами материала.

Энергия, необходимая для образования точечного дефекта, определяется упругими искажениями кристаллической решетки и нарушениями периодической структуры кристалла. Эти процессы, как и процессы движения дислокаций, являются термоакивируемыми.

Энергия концентрационной диффузии в твёрдом теле – это энергия теплового движения атомов решетки. Многие структурные изменения в материалах являются следствием диффузионной подвижности атомов.

Скорость одномерной концентрационной диффузии в твердом теле описывается законом Фика:

, (2)

, (2)

где: с– концентрация атомов,х– координата,D– коэффициент диффузии.

Поверхностные явления

Поверхность материала представляет собой особую зону, свойства которой могут существенно отличаться от свойств основного материала. Обусловлено это такими особенностями поверхности, как: иное напряженно-деформированное состояние, наличие не скомпенсированных связей приповерхностных частиц, повышенная дефектность структуры, загрязнения адсорбционной природы (влага, газ и др.), коррозия, повышенная миграция дефектов и атомов (поверхностная диффузия), хемосорбция. Каждый из этих процессов может способствовать неблагоприятному изменению рабочих свойств изделия.

Адсорбция (поверхностное поглощение) влаги и газов часто способствует протеканию физико-химических процессов, приводящих к изменению свойств материалов: могут измениться электроизоляционные свойства, снизиться прочность материала и др. За адсорбцией может последовать хемосорбция, энергия связи которой на два порядка больше энергии связи при физической адсорбции. Скорость адсорбции зависит от природы и свойств адсорбата, природы и состояния поверхности адсорбента.

Долговечность меди и алюминия в вакууме, например, более чем на порядок выше, чем в воздухе. Поверхностно активные вещества влияют на энергетическую подвижность дислокаций и их взаимодействие с поверхностью, что чаще всего стимулирует развитие поверхностных микротрещин.

К поверхностным относятся процессы эрозионного разрушения материалов. Интенсивное разрушение поверхностных слоёв материалов происходит при этом под воздействием динамических потоков различных сред: газов, жидкостей и твёрдых частиц и даже электрических зарядов. Механизмов и видов эрозии множество, но, в большинстве случаев, эрозия выражается в интенсивном образовании питтингов, каверн и раковин на поверхности материала.

Химические реакции

Скорости протекания некоторых химических превращений определяют скорость старения материала. Обычно принимается двухстадийная схема протекания химической реакции: первая стадия – активация молекул, вторая – химическое взаимодействие. Общая скорость превращений определяется наиболее медленной стадией.

Константы скорости большинства химических реакций, в которых критической является скорость химических превращений, а не активации молекул, описываются соотношением Аррениуса, т.е. экспоненциально зависят от температуры.

Наиболее важным с точки зрения надежности следствием химического взаимодействия является коррозия материала и вызываемое ей разрушение. До 30-и процентов изделий из металлов исчерпывают свой ресурс вследствие коррозионного разрушения. Механизмы коррозии в различных средах различны, а характер вызываемых ей повреждений – разнообразен. Во всех случаях следствием коррозии является образование окисного слоя на поверхности изделия. Характер и степень изменения служебных свойств изделия в значительной мере определяются свойствами этого слоя. Коррозионные процессы, как правило, протекают комплексно и зависят от многих факторов, что составляет основную сложность в их достоверном прогнозе и в поиске эффективных и достаточно универсальных методов и средств защиты от коррозии.

Кинетика коррозии описывается линейным, параболическим или логарифмическим законами. В двух последних случаях отражается замедление процесса коррозии, как правило, вследствие образования сплошной окисной пленки, выполняющей защитные функции.

По условиям, среде протекания и кинетическим особенностям различают коррозию: атмосферную, газовую, контактную, щелевую, электролитическую, коррозию под напряжением.

Механическое разрушение

Наибольшее число отказов механических систем является следствием механических разрушений.

Причинами механического разрушения элементов механических систем могут быть: трение и износ, усталость, контактные явления механической, химической и физической природы, коррозия, ухудшение эксплуатационных свойств в результате влияния различных внутренних причин и внешних воздействий. Таким образом, механическое разрушение является следствием постепенно развивающихся в механически нагруженном материале повреждений. В соответствии с этим одним из фундаментальных свойств механической прочности материалов является её зависимость от времени. Следовательно, деформация и разрушение материала характеризуются не предельными напряжениями, а скоростью деформации и разрушения или долговечностью.

В общем случае скорость процессов механического разрушения нагруженного твёрдого тела и время его разрушения зависят от структуры и свойств материала, от величины напряжения и температуры.

До недавнего времени считались общепринятыми классические представления о пластической деформации и разрушении материалов как о критических событиях, наступающих тогда, когда действующие в материале напряжения достигают некоторой критической величины. Согласно этим представлениям при напряжениях, меньших предела упругости, пластическая деформация вообще не может развиваться, а разрушение тела происходит (практически мгновенно) только тогда, когда напряжения достигнут предела прочности. Однако в последнее время этому взгляду противопоставляется другой подход, согласно которому разрушение материала рассматривается не как критическое событие, а как постепенный кинетический термоактивационный процесс, развивающийся в механически напряженном материале во времени с момента приложения к нему нагрузки, в том числе меньше критической. Разрушение является безактивационным процессом лишь при очень низких температурах (близких к абсолютному нулю) или при действии напряжений, равных пределу теоретической прочности (прочности атомных связей).

В соответствии с этой кинетической теорией, согласно которой одним из фундаментальных свойств прочности является ее зависимость от времени, деформация и разрушение должны характеризоваться не предельным напряжением, а скоростью деформации и разрушения, а также долговечностью временем, требующимся для разрушения. Пределы упругости, текучести, прочности являются с этой точки зрения лишь некоторыми условными характеристиками.

Скорость процессов механического разрушения нагруженного твердого тела и, соответственно, время до разрушения зависят от структуры и свойств материала тела, от напряжения, вызываемого нагрузкой, и температуры. Предложен ряд эмпирических формул, описывающих зависимость времени до разрушения от этих факторов. Наибольшее признание получила т.н. кинетическая теория прочности, в рамках которой предложена и экспериментально обоснована для многих материалов (чистых металлов, сплавов, полимерных материалов, полупроводников, органического и неорганического стекла и др.) следующая температурно-временная зависимость прочности:

, (3)

, (3)

где: τ– время до разрушения;τ0– период собственных тепловых колебаний атомов в решётке (10-12– 10-14с);U0– начальная энергия активации в отсутствие механических напряжений;σ– напряжение в материале от механической нагрузки;γ– структурный коэффициент (чувствительность материала к напряжению). Скорость разрушения обратно пропорциональна времени до разрушения.

Атомы вещества должны для инициации разрушения преодолеть энергетический барьер, величина которого зависит от приложенной нагрузки: Ea=U0-γσ. Разрушение материала может иметь место при любом напряжении меньше предела прочности. Напряжение разрыва зависит от длительности воздействия нагрузки и от температуры. Поэтому предельно допустимые напряжения указываются с привязкой к длительности действия нагрузки. Структурный коэффициент учитывает неоднородности структуры, например, дислокации, вызывающие локальные перенапряжения в материале. Время до разрушения величина случайная. Ее среднее значение обычно называется долговечностью. Справедливость уравнения доказана для долговечностидо 107с. Увеличениевсего на порядок требует увеличения длительности испытаний от нескольких месяцев до нескольких лет.

Таким образом, согласно кинетической теории прочности разрушение может происходить при напряжениях, меньших предела прочности, и что разрывное напряжение зависит от времени действия приложенной нагрузки и от температуры материала.

Кинетическая теория прочности подчеркивает необходимость учета влияния теплового движения (флуктуации тепловой энергии) на процессы деформации и разрушения, особенно в их начальной стадии. Процесс разрушения при нагрузках ниже критической не может происходить в отсутствие теплового движения атомов и молекул, которое является фактором, принципиально обусловливающим разрыв материала при нагрузках, меньших критической. Разрушение рассматривается как процесс, в котором за счет тепловых флуктуаций преодолевается энергетический барьер U0, сниженный в результате действия напряжений на величинуγσ. При этом физический смысл величин, входящих в уравнение долговечности, совпадение величиныτ0с периодом атомных колебаний показывают, что процесс разрушения представляет собой ряд элементарных актов, связанных с тепловым движением атомов и молекул.

Обсуждаемая формула справедлива в области больших напряжений и сравнительно низких температур (< 0,5Тпл), когда действует механизм разрушения, обусловленный процессом последовательного флуктуационного разрыва атомных связей в кристаллической решетке.

В области малых напряжений и высоких температур действует диффузионный механизм разрушения, основанный на росте трещины вследствие притока вакансий или на образовании очагов нарушения связей в месте скопления избыточного числа вакансий, что приводит к температурно-временной зависимости прочности иного вида:

, (4)

, (4)

где Dкоэффициент объемной диффузии; Поколичество объединившихся вакансий;аатомный размер;σдействующее напряжение;Емодуль упругости;kпостоянная Больцмана;Счисленная константа порядка единицы.

Если разрыв межатомных связей и направленная диффузия вакансий – основные причины образования и развития микротрещин в металлах и сплавах, то разрушение полимеров является следствием разрыва внутримолекулярных химических связей в результате тепловых флуктуаций (термодеструкция). Здесь уже структурный коэффициент отражает степень полимеризации и ориентацию полимерных цепей.

Для полимерных материалов температурно-временная зависимость прочности определяется кинетикой постепенного флуктуационного разрыва химических связей. Энергия активации процесса разрушения полимеров, уменьшающаяся под действием напряжения, соответствует энергии активации термодеструкции; при этом величина U0в формуле (3) представляет собой энергию активации процесса термодеструкции полимерных цепей в ненапряженном полимере, равную энергии химической связи между атомами в полимерной цепочке.

Большое практическое значение имеет знание закономерностей разрушения составных материалов, армированных волокнами. Механизм разрушения этих материалов представляется следующим. Вследствие того, что волокна имеют дефекты, распределенные по их длине, разрушение волокон происходит в некоторых случайных точках (сечениях) при нагрузках, меньших, чем общая разрушающая нагрузка для составного материала. В месте разрушения волокна возникает концентрация напряжений, которая при увеличении нагрузки может вызвать появление небольших местных трещин в связующем (основном) материале. В процессе дальнейшего нагружения за счет сдвига связующего материала смежные трещины соединяются друг с другом. Этот процесс разрыва волокон, возникновения местных трещин в основном материале и соединения смежных трещин продолжается непрерывно до общего разрушения составного материала.

Таким образом, кинетика разрушения и долговечность большинства материалов определяется, прежде всего, развитием и достижением критического размера трещин. Критическая длина трещины зависит от отношения прочности материала к приложенному напряжению (в степени 2) и геометрии трещины - радиуса кривизны ее вершины (в степени 1).

При большом числе циклов материал может разрушиться при напряжениях ниже предела упругости. Это явление называется усталостным разрушением. Явление усталостного разрушения материала связано, в конечном счёте, с его пластической деформацией.

Процессы разрушения при циклическом режиме нагружения, для которого давно установлена временная зависимость прочности, и при статическом нагружении обычно противопоставляются друг другу; предполагается, что закономерности разрушения при циклическом и статическом нагружении различны. Однако кинетическая теория разрушения твердых тел дает основание считать, что, хотя характер изменения внешней нагрузки оказывает влияние на процессы деформации и разрушения, существует определенная общность процессов разрушения независимо от условий нагружения; процессы разрушения обусловлены одинаковым механизмом.

Скорость нагружения существенно влияет на механизм разрушения твердого тела. При медленном увеличении нагрузки происходит упругая деформация, затем – пластическое течение твердого тела и, наконец, – его разрыв. Медленное возрастание механического напряжения может сопровождаться протеканием вторичных процессов в твердых телах и соответствующими обратимыми и необратимыми изменениями свойств тела. При большой скорости нарастания механического напряжения обычно происходит хрупкое разрушение большинства материалов.

Процессы разрушения, протекающие в твердом теле, существенно зависят от его физико-химического взаимодействия с окружающей средой. Установлено, что долговечность, например, меди и алюминия в вакууме до 105мм рт. ст. увеличивается соответственно в 20 и 10 раз по сравнению с долговечностью в обычной атмосфере. Воздействие почти всех активных сред начинается с адсорбции элементов среды (молекул или ионов) на поверхности твердого тела. Таким образом, адсорбционный механизм влияния среды является первичным (предшествующим всем другим видам влияния внешней среды на свойства материалов) и наиболее универсальным.

Адсорбционное влияние окружающей среды обусловлено, главным образом, двумя факторами:

1. Влиянием физико-механического состояния поверхности твердых тел (металлов и неметаллов) на их механические свойства. Характеристики пластической деформации, сопротивление ползучести, усталостная прочность и внутреннее трение значительно изменяются в зависимости от состояния поверхности. Прочность твердых тел пропорциональна их поверхностной энергии, следовательно, факторы, вызывающие уменьшение свободной поверхностной энергии, т. е. уменьшение работы образования новых поверхностей, вызывают тем самым более или менее значительное снижение прочности;

2. Действием так называемых поверхностно-активных (адсорбционно-активных) веществ (ПАВ), снижающих поверхностную энергию твердого тела. Понижение свободной поверхностной энергии, связанное с адсорбцией, лежит в основе изменений механических свойств (прочности и пластичности) твердых тел под влиянием поверхностно-активных веществ (эффект Ребиндера). Поскольку разрушение можно рассматривать как процесс образования новых поверхностей (поверхностей трещин и разломов), то, следовательно, адсорбция поверхностно-активных веществ, уменьшая работу, необходимую для образования новых поверхностей, снижает сопротивление разрушению.

Различают внешний и внутренний адсорбционные эффекты. Внешний вызывается адсорбцией поверхностно-активных веществ на внешней поверхности твердого тела, что приводит к снижению предела текучести и коэффициента упрочнения. Внутренний адсорбционный эффект возникает в результате адсорбции поверхностно-активных веществ на поверхности дефектов внутри твердого тела, следствием чего является снижение прочности и хрупкость.

Принято различать проявление адсорбционного понижения прочности под влиянием органических поверхностно-активных веществ, жидких металлов и электролитов.

Органические ПАВ спирты, высшие жирные кислоты, канифоли, мыла и т. д.имеют значительную по величине дифильную молекулу (состоящую из какой-либо полярной группыСООН, ОН, NH2, SH, CN, NO2, CHO и т. п., обладающей большим дипольным моментом, и неполярного углеводородного радикала), которая не может диффундировать в решетку металла. Действие органических ПАВ чисто поверхностное, причем эти вещества незначительно снижают уровень поверхностной энергии металла (не более (1015)% от исходного); их называют слабыми поверхностно-активными веществами.

Расплавленные легкоплавкие металлы, атомы которых по величине соизмеримы с константой решетки твердого металла, могут диффундировать в него и способны значительно снизить уровень поверхностной энергии твердого металла; эти поверхностно-активные вещества носят название сильных.

Ионы электролитов, склонные к специфической адсорбции на поверхности твердого металла, заряжают эту поверхность, но из-за значительного размера обычно не могут внедриться в решетку, причем ионы галогенов сильно снижают уровень поверхностной энергии металла, тогда как другие ионы, например, сульфатные, слабо влияют на уровень поверхностной энергии (аналогично слабым ПАВ).

Разупрочняющее действие ПАВ связано с наличием микротрещин на поверхности, возникающих в процессе деформации или имевшихся еще до приложения нагрузки. ПАВ физически адсорбируются на поверхности тела, внедряясь во все дефекты, мигрируя к основанию трещины. В результате создается большое давление, величина которого определяется уравнением, выведенным для давления, развивающегося в капиллярах:

ΔP = 2γcosΘ/r,(5)

где давление поперек мениска;rрадиус поры;Θугол контакта, характеризующий степень смачивания;свободная поверхностная энергия.

Когда материал смачивается полностью (cosΘ = 1),ΔPmax = 2γ/r. При малом значенииrдавление может быть очень большим.

Трение соприкасающихся элементов вызывает их механический износ. В процессе износа могут измениться: масса, размеры, форма и состояние поверхности детали. К механическому взаимодействию соприкасающихся деталей могут добавляться молекулярное и химическое их взаимодействия, также приводящие к износу.

Зависимость скорости изнашивания от времени, как правило, состоит из нескольких стадий, соответствующих периодам приработки, нормальной работы и интенсивного износа детали.

Изнашивание

От 80 до 90 % подвижных сопряжений машин выходят из строя вследствие износа. При этом снижаются КПД, точность, экономичность, надежность и долговечность машин. Процесс взаимодействия поверхностей при их относительном движении изучает трибология, объединяющая проблемы трения, износа и смазки.

Различают четыре вида трения:

1. Сухое трение возникает при отсутствии смазки и загрязнений между трущимися поверхностями. Обычно сухое трение сопровождается скачкообразным перемещением поверхностей.

2. Граничное трение наблюдается в том случае, когда поверхности трущихся тел разделены слоем смазки толщиной от 0,1 мкм до толщины одной молекулы, который называется граничным. Его наличие снижает силы трения от двух до десяти раз по сравнению с сухим трением и уменьшает износ сопряженных поверхностей в сотни раз.

3. Полусухое трение – это смешанное трение, когда на площади контакта тел трение местами граничное, а на остальной части сухое.

4. Жидкостное трение характеризуется тем, что трущиеся поверхности полностью разделены толстым слоем смазки. Слои смазки, находящиеся от поверхности на расстоянии свыше 0,5 мкм, имеют возможность свободно перемещаться один относительно другого. При жидкостном трении сопротивление движению складывается из сопротивления скольжению слоев смазки относительно друг друга по толщине смазочного слоя и зависит от вязкости смазочной жидкости. Этот режим характеризуется весьма малым коэффициентом трения и является оптимальным для узла трения в отношении его износостойкости. Следует отметить, что иногда в одном и том же механизме могут наблюдаться различные виды трения.

Изнашивание обычно подразделяется на две группы:

1. Механическое – возникает в результате режущего или царапающего действия твердых частиц, находящихся между поверхностями трения: 1) абразивное – изнашивание поверхности детали, которое происходит в результате режущего или царапающего действия твердых тел или частиц; 2) эрозионное (гидроабразивное, газоабразивное, электроэрозионное) – изнашивание происходит в результате воздействия на поверхность детали движущегося с большой скоростью потока жидкости, газа, твердых частиц, в результате воздействия разрядов при прохождении электрического тока; 3) кавитационное – изнашивание возникает при относительном движении твердого тела и жидкости в условиях кавитации. Кавитация наблюдается в жидкости при падении давления в ней до давления насыщенных паров, когда нарушается сплошность потока жидкости и образуются кавитационные пузыри. В момент достижения предельного размера они начинают схлопываться с большой скоростью, что приводит к гидравлическому удару на поверхности металла; 4) усталостное – изнашивание под действием знакопеременных напряжений. Ему подвержены зубчатые передачи, подшипники качения и скольжения; 5) адгезионное – изнашивание (изнашивание при заедании) происходит при схватывании металлов в процессе трения с образованием прочных металлических связей в зонах непосредственного контакта поверхностей; 6) изнашивание при фреттинге – это механическое изнашивание мест проскальзывания плотно контактирующих поверхностей, находящихся под нагрузкой при колебательных, циклических, возвратно- поступательных относительных перемещениях с малыми амплитудами.

2. Коррозионно-механическое – возникает при трении материалов, вступающих в химическое взаимодействие с окружающей средой: 1) окислительное изнашивание – происходит в том случае, когда кислород, содержащийся в воздухе или в смазке, вступает во взаимодействие с металлом и образует на нем оксидную пленку, которая при трении истирается или отрывается от металла и удаляется со смазкой, а затем образуется вновь; 2) изнашивание при фреттинг-коррозии заключается в образовании на поверхностях взаимного касания деталей язвинок и продуктов коррозии в виде порошка или налета. Изнашивание при этом зависит от одновременно протекающих процессов микросхватывания, усталостного, коррозионно-механического и абразивного воздействия.

Основными количественными характеристиками изнашивания являются износ, скорость изнашивания, интенсивность изнашивания. Износ – результат изнашивания, определяемый в установленных единицах. Износ (абсолютный или относительный) характеризует изменение геометрических размеров (линейный износ), массы (весовой износ) или объема (объемный износ) детали вследствие изнашивания и измеряется в соответствующих единицах. Скорость изнашивания Vи (м/ч; г/ч; м3/ч) – отношение износа к интервалу времени, в течение которого он возник.

Интенсивность изнашивания – отношение износа к обусловленному пути, на котором происходило изнашивание, или к объему проделанной работы. При линейном износе интенсивность изнашивания является безразмерной величиной, а при весовом – измеряется в единицах массы, отнесенной к единице пути трения.

Свойство материала оказывать сопротивление изнашиванию в определенных условиях трения характеризуется износостойкостью – величиной, обратной скорости или интенсивности изнашивания, в соответствующих единицах.

В процессе работы машины показатели изнашивания деталей и сопряжений не сохраняют постоянных значений. Изменения износа деталей во времени в общем случае можно представить в виде модели, предложенной В.Ф. Лоренцом. В начальный период работы, называемый периодом приработки, наблюдается довольно быстрый износ деталей. Продолжительность этого периода обусловливается качеством поверхностей и режимом работы механизма и составляет обычно 1,5-2% ресурса узла трения. После приработки наступает период установившегося режима изнашивания, определяющий долговечность сопряжений. Третий период – период катастрофического изнашивания – характеризует предельное состояние механизма и ограничивает ресурс. Процесс изнашивания оказывает определяющее влияние на возникновение отказов и неисправностей узлов трения машин.

Изменение показателей надежности во времени идентично изменению показателей изнашивания.

Описанная закономерность является условной и служит лишь иллюстрацией процесса изнашивания элементов машин.

Старение материалов

Старением называются процессы изменения свойств материалов во времени при длительной эксплуатации или хранения.

Старение материалов обусловлено в основном рекристаллизацией материалов, диффузией, хемосорбцией, химическими реакциями, коррозионными процессами и увлажнением, вызывающих изменение начальных свойств материалов, из которых изготовлены элементы. Эти изменения могут привести к повреждению элемента и к опасности возникновения критического отказа системы.

При старении может происходить как ухудшение, так и улучшение определенных свойств материалов или нередко – улучшение одних свойств при одновременном ухудшении других. Иногда применяют искусственное старение материалов с целью улучшения или стабилизации некоторых их характеристик.

Изменения свойств в процессе старения, как правило, обусловлены постепенными переходами от исходных нестабильности или неравновесного состояния к равновесному, которые сопровождаются структурными превращениями или релаксационными явлениями. Естественно, что на скорость старения влияют внешние условия (эксплуатации или хранения).

В металлах и сплавах процессы старения могут быть связаны с аллотропическими или мартенситными превращениями, упорядочением и разупорядочением твердых растворов, распадом мартенситной структуры, образованием твердых растворов и их распадом и др. все это сопровождается либо изменением кристаллической структуры, либо образованием фаз и изменением химического состава. Для металлов и сплавов наиболее существенны процессы распада пересыщенных твердых растворов и распада мартенситной структуры. Следствием старения металлов и сплавов является изменение прочности, твёрдости, коррозионной стойкости и т.д. Аллотропические изменения характерны для некоторых чистых металлов: железо, титан, цирконий, олово и др. В аллотропических превращениях возможны существенные изменения объема материала. Как правило, эти превращения развиваются автокаталитически.

Старение, обусловленное распадом пересыщенных твердых растворов, вызывает изменение механических и физических свойств сплава: прочности, твердости, электросопротивления, коэрцитивной силы, стойкости против коррозии и др. Процессы, протекающие на первых стадиях старения (появление субмикроскопической неоднородности в распределении атомов растворенного компонента, когерентная связь двух различных решеток, выпадение весьма дисперсных частиц), приводят к упрочнению сплава, увеличению его твердости, повышению сопротивления пластической деформации, связанному с тем, что изменения структуры сплавов на этих стадиях старения затрудняют перемещение дислокаций при пластической деформации.

Однако четвертая стадия коагуляция дисперсных частицвсегда связана со снижением прочности; наряду с коагуляцией частиц разупрочнение обусловлено потерей когерентности решеток новой фазы и твердого раствора, обеднением твердого раствора растворенным компонентом в процессе выделения. Вследствие этого изменение прочности, электросопротивления и коэрцитивной силы пересыщенного твердого раствора в процессе его старения характеризуется кривой с максимумом. При достаточно больших интервалах времени прочность снижается до значений, присущих сплаву до старения и меньших. Пониженная вследствие старения пластичность ведет к развитию межзеренного разрушения, что связано с присутствием локализованных выделений на границах зерен.

При распаде пересыщенных растворов снижается сопротивляемость сплава коррозии. В стареющих сплавах часто наблюдается коррозионное распределение под напряжением, связанное с локализованным выделением по границам зерен. Присутствие даже малых компонентов локализованных выделений может привести к возникновению растрескивания по границам зерен на участке детали, подвергнутом большим напряжениям.

Мартенситное превращение имеет место в сплавах с мартенситной структуройспецифической игольчатой микроструктурой металлических сплавов (сталей, сплавовCuAl,CuSnи др.), некоторых металлов и даже неметаллических материалов. К мартенситным превращениям относят иаллотропические превращения в безуглеродистых сплавах железа с хромом, никелем, марганцем, а также аллотропические превращения в кобальте, титане, цирконии и в сплавах на основе титана и циркония.

Мартенситное превращение состоит в перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются относительно друг друга на расстояния, не превышающие межатомные. По сравнению с другими структурами стали мартенситная структура отличается наибольшей твердостью (а также наибольшими коэрцитивной силой и электросопротивлением), но одновременно и повышенной хрупкостью.

Физико-механические свойства полимеров зависят от их химического состава и структуры. Старение полимеров в основном обусловлено процессами, вызывающими деструкцию, т.е. распад основных цепей макромолекул или изменение их строения. Отрицательно сказываются и обратные процессы образования новых связей и сшивка макромолекул. Макромолекулы полимеров в основном подвергаются термической, фотохимической и окислительной деструкции.

Предел прочности при растяжении, сопротивление пластической деформации, температура размягчения, эластичность и др. определяются химическим составом полимеров и их структуройобластями кристаллического и аморфного строения, формой и степенью подвижности цепей, величиной и характером сил, действующих между цепями.

Процессы (реакции) деструкции делят на четыре группы, различающиеся механизмом и кинетикой:

реакции, индуцированные физическими факторами, протекающие: а) с разрывом цепи; б) без разрыва цепи;

реакции, индуцированные химическими агентами, протекающие: а) с разрывом цепи; б) без разрыва цепи.

При старении пластических материалов могут изменяться структура, молекулярный вес, химический состав, взаимодействие макромолекул, определяющие физико-механические свойства этих материалов. Происходящее часто при старении в результате деструкции уменьшение длины цепи и молекулярного веса полимеров существенно ухудшает их механические свойства: снижает прочность при растяжении, увеличивает хрупкость при низких температурах, снижает стойкость к истиранию. В результате процессов структурирования повышаются нерастворимость полимеров, их твердость и прочность; при этом увеличивается хрупкость и снижаются пластичность и эластичность. При длительной выдержке полимера в условиях постоянной достаточно высокой температуры его прочность может сначала уменьшиться вследствие деструкции цепи, а затем вновь увеличиться благодаря структурированию. В конце концов, прочность понижается в результате полного разложения полимера.

Старение полупроводников проявляется в деградации, дрейфе параметров, снижении пробивного напряжения, уменьшении пикового тока и т.д. В конечном итоге меняются вольт - амперные характеристики полупроводниковых приборов.

Ухудшение со временем параметров и характеристик полупроводниковых приборов обусловлено физико-химическими процессами в полупроводниках, механизм которых определяется главным образом двумя их особенностями:

- высокой чувствительностью поверхности полупроводников с (pn)-переходами как к физическим условиям, так и к химической природе окружающей среды;

- высокой чувствительностью свойств полупроводников к примесям, неоднородностям и дефектам структуры полупроводников.

Процессы, вызывающие изменения параметров и характеристик приборов, в значительной степени зависят от внешних условий и режимов работы: окружающей температуры, влажности, давления, состава окружающей газовой среды, механических нагрузок, рассеиваемой мощности, вида электрической нагрузки, длительности работы и других факторов. Характер влияния ряда внешних воздействий показан в табл. 1. Во всех случаях окружающая температура и рассеиваемая мощность в наибольшей степени ускоряют процессы изменения параметров, определяющих отказы. Значительная зависимость параметров от температуры является принципиальной особенностью полупроводниковых приборов, связанной с физическими свойствами полупроводников.

Таблица 1