- •Введение.

- •Подготовка управляющих программ для станков с чпу.

- •1Подготовка информации для управляющих программ.

- •2Методы подготовки управляющих программ

- •3Операционные технологические процессы. Термины.

- •4Кодирование информации.

- •Примеры перевода чисел из одной системы счисления в другую.

- •5Обозначения команд по iso.

- •Буквенные обозначения .

- •Значения управляющих символов и знаков.

- •6Структура кадров управляющей программы.

- •7Запись слов в кадрах управляющей программы.

- •Схемы задания размеров деталей: а) абсолютные размеры; б)относительные размеры.

- •8Подготовительные функции.

- •Значения подготовительных функций по гост 20999—83

- •Схемы применения подготовительных функций g17-g19 и g02, g03/

- •9В спомогательные функции.

- •Значение вспомогательных функций по гост 20999—83

- •10Подготовка информации для управляющих программ.

- •Схемы траекторий центра инструмента.

- •Элементы траектории инструмента при программировании.

- •Системы координат: а) прямоугольная; б) цилиндрическая; в) сферическая.

- •Работа на станке оснащенном системой чпу «Электроника нц-31».

- •11Организация органов управления.

- •Пульт учпу модели «Электроника нц-31».

- •Значения символов клавиш на пульте учпу «Электроника нц-31»

- •12Сопряжение учпу со станком.

- •Зависимость сигнала управления от величины рассогласования.

- •Параметры оператора.

- •13Программирование скорости главного движения.

- •14 Программирование рабочей подачи.

- •15Программирование номера инструмента.

- •16Системы отсчета.

- •Размеры в относительной и абсолютной системах координат.

- •17Программирование временной выдержки.

- •18Программирование перемещений.

- •Траектория движения при программировании ускоренного хода по двум координатам одновременно.

- •19Обработка фасок под углом 45º.

- •20Круговая интерполяция.

- •Круговая интерполяция.

- •21Обработка галтелей и скруглений.

- •22Безусловный переход.

- •23Повтор части управляющей программы по функции g25.

- •24Подпрограммы.

- •25Запланированный останов.

- •26Установка квадранта координатной сетки.

- •Траектория движения инструмента для IV квадранта

- •Траектория движения инструмента для I, II, III квадрантов

- •27Зеркальная отработка.

- •Траектория движения.

- •Траектория движения по команде м38.

- •Траектория движения по команде м37.

- •28Смещение нуля детали.

- •29Ориентированный останов шпинделя. Поворот шпинделя на угол.

- •30Технологический циклы.

- •Зоны обработки.

- •Зоны токарной обработки.

- •Типовые схемы переходов при черновой токарной обработке основных поверхностей деталей.

- •Типовые схемы переходов чернового снятия припуска.

- •Типовые схемы переходов для полуоткрытых зон.

- •Однопроходной продольный цикл.

- •Однопроходной поперечный цикл.

- •Многопроходной продольный черновой цикл g77.

- •Многопроходной черновой поперечный цикл g78.

- •Цикл глубокого сверления g73.

- •Типовые схемы при обработке канавок.

- •Типовые схемы обработки канавок, проточек, желобов.

- •Многопроходной цикл нарезания торцовых канавок g74.

- •Многопроходной цикл нарезания цилиндрических канавок g75.

- •Типовые схемы нарезания резьбы.

- •Число ходов при нарезании метрической треугольной резьбы резцом

- •Цикл нарезания резьбы резцом g31.

- •Нарезание резьбы по функции g32.

- •Цикл нарезания резьбы метчиком или плашкой g33.

- •Группа циклов условия движения.

- •Описание группы цикло условного движения.

- •Система учпу 4с.

- •31Характеристика системы.

- •Управление осями.

- •Пульт оператора.

- •Индикация.

- •Запоминание программ и их модификация

- •Режимы работы

- •Контроль положения исполнительного органа станка.

- •Управление инструментом.

- •Другие характеристики.

- •32Пульт управления

- •Модуль управления

- •Назначение клавиатуры

- •33Характеристика дисплея

- •Воспроизведение на дисплее в режиме готов

- •Видеокадры состояния процессов в режиме управления станком

- •Описание видеокадра 0

- •Описание видеокадра «n»

- •Описание видеокадра 6.

- •34Инструкции по выполнению основных операций

- •3.1. Включение

- •Выключение

- •Ввод программ

- •Занесение программы в память с клавиатуры

- •Модификация программ

- •3.3.7 Ассоциативный поиск в памяти

1 Введение. 3

2 Подготовка управляющих программ для станков с ЧПУ. 3

1 Подготовка информации для управляющих программ. 3

2 МЕТОДЫ ПОДГОТОВКИ УПРАВЛЯЮЩИХ ПРОГРАММ 3

3 Операционные технологические процессы. Термины. 4

4 Кодирование информации. 6

5 Обозначения команд по ISO. 8

6 Структура кадров управляющей программы. 11

7 Запись слов в кадрах управляющей программы. 12

8 Подготовительные функции. 15

9 Вспомогательные функции. 21

10 Подготовка информации для управляющих программ. 24

3 Работа на станке оснащенном системой ЧПУ «Электроника НЦ-31». 30

11 Организация органов управления. 30

12 Сопряжение УЧПУ со станком. 42

13 Программирование скорости главного движения. 45

14 Программирование рабочей подачи. 47

15 Программирование номера инструмента. 47

16 Системы отсчета. 48

17 Программирование временной выдержки. 48

18 Программирование перемещений. 48

19 Обработка фасок под углом 45º. 50

20 Круговая интерполяция. 50

21 Обработка галтелей и скруглений. 51

22 Безусловный переход. 52

23 Повтор части управляющей программы по функции G25. 53

24 Подпрограммы. 53

25 Запланированный останов. 53

26 Установка квадранта координатной сетки. 53

27 Зеркальная отработка. 55

28 Смещение нуля детали. 56

29 Ориентированный останов шпинделя. Поворот шпинделя на угол. 58

30 Технологический циклы. 59

3.1.1 Зоны обработки. 59

3.1.2 Типовые схемы переходов при черновой токарной обработке основных поверхностей деталей. 59

3.1.3 Однопроходной продольный цикл. 62

3.1.4 Однопроходной поперечный цикл. 62

3.1.5 Многопроходной продольный черновой цикл G77. 63

3.1.6 Многопроходной черновой поперечный цикл G78. 63

3.1.7 Цикл глубокого сверления G73. 64

3.1.8 Типовые схемы при обработке канавок. 64

3.1.9 Многопроходной цикл нарезания торцовых канавок G74. 67

3.1.10 Многопроходной цикл нарезания цилиндрических канавок G75. 67

3.1.11 Типовые схемы нарезания резьбы. 68

3.1.12 Цикл нарезания резьбы резцом G31. 70

3.1.13 Нарезание резьбы по функции G32. 71

3.1.14 Цикл нарезания резьбы метчиком или плашкой G33. 72

3.1.15 Группа циклов условия движения. 72

4 Система УЧПУ 4С. 73

31 Характеристика системы. 73

4.1.1 Управление осями. 73

4.1.2 Пульт оператора. 74

4.1.3 Индикация. 74

4.1.4 Запоминание программ и их модификация 75

4.1.5 Режимы работы 75

4.1.6 Контроль положения исполнительного органа станка. 75

4.1.7 Управление инструментом. 76

4.1.8 Другие характеристики. 76

32 ПУЛЬТ УПРАВЛЕНИЯ 77

4.1.9 Модуль управления 77

4.1.10 Назначение клавиатуры 77

33 Характеристика дисплея 81

4.1.11 Воспроизведение на дисплее в режиме ГОТОВ 81

4.1.12 Видеокадры состояния процессов в режиме управления станком 82

4.1.13 Описание видеокадра 0 82

4.1.14 Описание видеокадра «N» 83

4.1.15 Описание видеокадра 6. 85

34 ИНСТРУКЦИИ ПО ВЫПОЛНЕНИЮ ОСНОВНЫХ ОПЕРАЦИЙ 86

4.1.16 3.1. Включение 86

4.1.17 Выключение 86

4.1.18 Ввод программ 86

4.1.19 Занесение программы в память с клавиатуры 86

4.1.20 Модификация программ 87

4.1.21 RIM – модификация кадра занесенной в память программы 87

4.1.22 3.3.5. CAN – стирание кадра накопленной программы 87

4.1.23 3.3.6. INS – вставка кадра в программу, ранее введенную в память 88

4.1.24 3.3.7 Ассоциативный поиск в памяти 88

4.1.25 DIR – директорий (перечень всех накопленных в памяти программ) 88

4.1.26 СОР – дублирование программы в памяти 89

4.1.27 REN – переименование программы 89

4.1.28 DEL – стирание программы 89

4.1.29 INI – инициализация памяти пользователя МР0, МР1, МР2, МР3 89

Введение.

На сегодняшний день использование станков с ЧПУ в производстве является необходимым условием успешной работы предприятия. Такое оборудование позволят достичь наибольшей производительности. Однако при этом стоимость оборудования оснащенного системами ЧПУ высока.

Очевидно, что на современном производстве наладчик станков с ЧПУ выполняет ответственную задачу. От его работы зависит эффективность использования дорогостоящего оборудования, а также качество изготовляемых деталей.

Станки с ЧПУ являются сложными машинами, сочетающими в себе механику, гидравлику, пневматику, силовое электрооборудование, электронику. Каждый из узлов представляет собой отдельную область знаний. Высококвалифицированный наладчик станков с ЧПУ должен понимать основные законы действующие в указанных областях

Наладчик станков с ЧПУ, должен знать принципы работы обслуживаемых станков, правила управления ими, назначение и принципы работы устройств ЧПУ, назначение, устройство и условия применения наиболее распространенных приспособлений, режущего, вспомогательного и контрольно измерительного инструмента, принципы составления управляющих программ.

Подготовка управляющих программ для станков с чпу.

1Подготовка информации для управляющих программ.

Одним из важных технических мероприятий, определяющим эффективность эксплуатации станков с ЧПУ, является подготовка УП для обработки детали на станке, включающая в себя два этапа. На первом этапе производится сбор геометрической и технологической информации. К геометрической информации, определяемой из чертежа детали, относятся: координаты центров отверстий; радиусы дуг окружностей контура; координаты центров этих окружностей; координаты опорных точек; элементы траектории и др. К технологической информации, определяемой служебным назначением детали и техническими условиями на ее изготовление, а также из справочников и каталогов, относятся: операционная технологическая карта; данные о режущем и вспомогательном инструменте и оснастке; режим резания; задание технологических команд и др.

На втором этапе полученная информация переводится на машинный язык, который воспринимается системой ЧПУ. Перед кодированием и записью УП на программоноситель информация должна быть четко откорректирована в целях изготовления детали требуемого качества за минимальное время. Для повышения эффективности работы станков с ЧПУ необходимо сокращать время подготовки УП и ее стоимость.

2Методы подготовки управляющих программ

Управляющие программы (УП) могут быть подготовлены ручным или автоматизированным методами.

При изготовлении простых по конфигурации деталей, когда трудоемкость подготовки УП вручную соизмерима с трудоемкостью подготовки исходных данных для расчетов на ЭВМ, используют ручной метод. Ручное программирование применяется и для систем ЧПУ класса НМС с набором программ непосредственно на пульте УЧПУ. Для выполнения ручного программирования необходимы: чертеж детали с техническими требованиями на ее изготовление; руководство по эксплуатации станка с ЧПУ; инструкция по программированию для УЧПУ данного станка; каталог режущего инструмента с настроечными размерами; нормативы режимов резания. Результатом ручного программирования является текстовая или табличная запись кадров УП, которые затем наносятся перфоратором на перфоленту в виде соответствующих комбинаций остерегай или набирается на пульте УЧПУ.

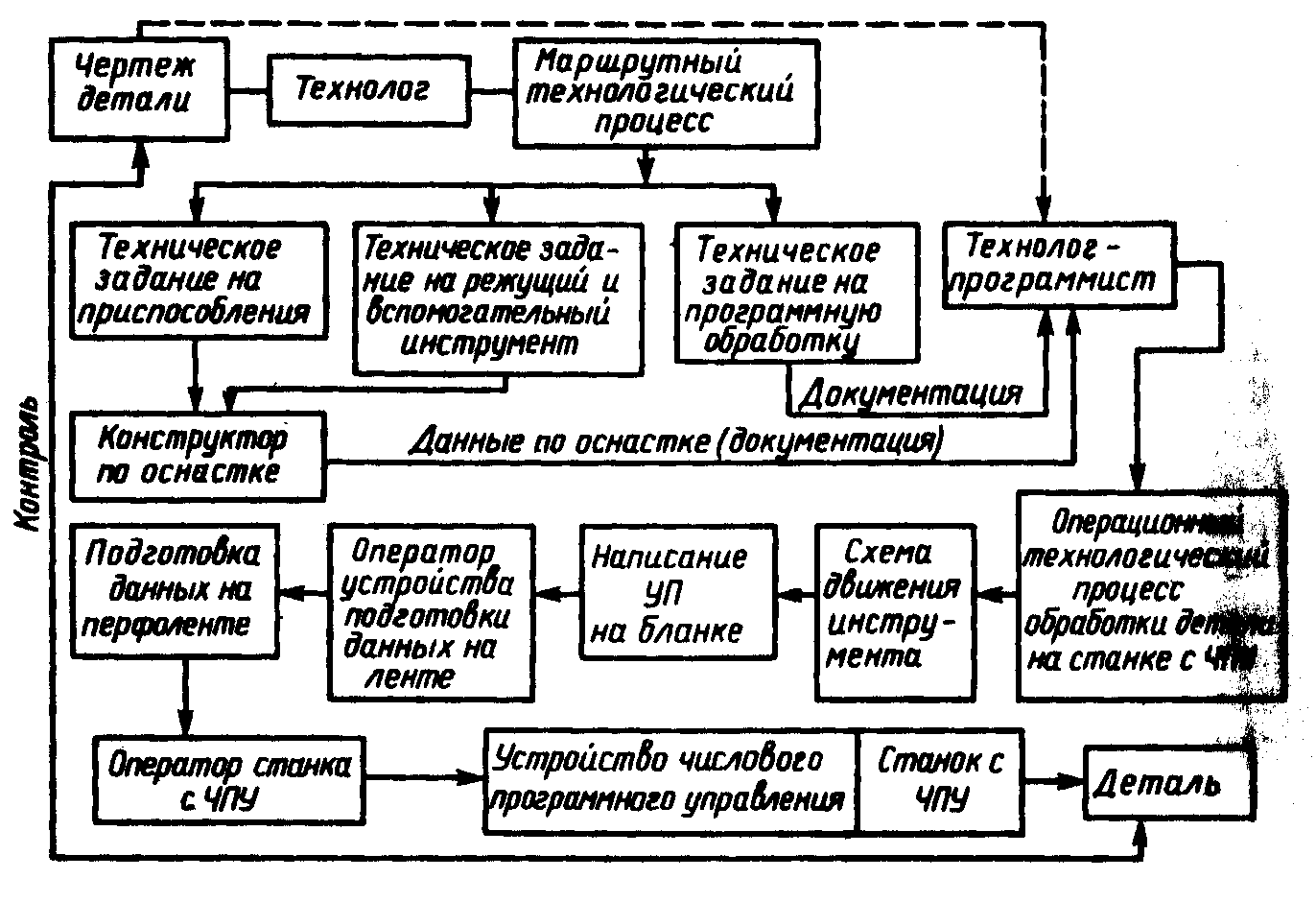

Ручная подготовка УП (рис. 4.1) состоит из следующих этапов:

1) изучение технологом чертежа детали в целях получения геометрической информации и разработки технических условий на исходную заготовку с учетом минимального съема стружки при обработке; 2) разработка маршрутной технологии обработки, представляемой в виде последовательности операций с выбором режущих и вспомогательных инструментов, станочных приспособлений; 3) разработка технологом-программистом операционного технологического процесса с определением схемы закрепления заготовки, с расчетом (или выбором) режимов резания, с построением траекторий движения режущих инструментов, с указанием места входа и выхода инструмента и позиции исполнительного органа станка для смены инструмента; 4) расчет координат опорных точек траектории движения режущих инструментов; 5) составление расчетно-технологической карты; 6) разработка карты наладки станка; 7) кодирование информации (формирование кадров УП с их записью в виде текста или таблицы); 8) нанесение информации на программоноситель; 9) контроль УП и ее коррекция.

Нанесение информации на программоноситель осуществляет; оператор, обслуживающий устройства записи УП, например, на перфоленту. Перфолента передается оператору станка с ЧПУ. На станке, оснащенном соответствующими приспособлениями, режущим, вспомогательным и измерительным инструментом, производится обработка заготовки. После обработки осуществляют контроль фактических размеров детали. При выходе этих значений за предельно допустимые производят необходимую корректировку УП и перфоленты. Автоматизированный метод подготовки УП с использованием ЭВМ снижает стоимость УП и ускоряет их подготовку.

Структурная схема ручной подготовки управляющих программ.