- •Ьинистерство образования и науки рф Государственное образовательное учреждение

- •В.А. Романов эксплуатация карьерного оборудования

- •Тула 2011

- •1. Комплексная механизация открытых горных работ

- •1.1. Общие сведения об оборудовании для открытых горных работ

- •Классификация комплексов оборудования карьеров

- •1.2. Эффективность использования оборудования

- •2. Основные положения по технической эксплуатации

- •3. Подготовка горных машин к эксплуатации

- •3.1. Приемка горных машин и оборудования на горном предприятии

- •Способы транспортирования оборудования

- •3.2.1. Транспортирование машин безрельсовым транспортом

- •3.2.2. Транспортирование машин железнодорожным транспортом

- •4. Монтаж и демонтаж карьерного оборудования

- •4.1. Организация монтажно-демонтажных работ

- •4.2. Монтаж ленточных конвейеров и комплексов непрерывного

- •4.3. Монтаж одноковшовых экскаваторов и буровых станков

- •4.4. Обкатка и испытание машин

- •5. Эксплуатационные свойства механического оборудования

- •5.1. Классификация эксплуатационных свойств

- •5.2. Технологические свойства.

- •5.3. Технико-экономические свойства

- •5.4. Эргономические свойства.

- •6. Техническое состояние механического оборудования

- •6.1. Факторы, влияющие на изменение технического состояния

- •6.2. Виды разрушения сопряженных деталей

- •6.3. Механический и абразивный износ деталей

- •6.4. Особенности изнашивания основных типов деталей горных

- •6.5. Методы измерения величины износа и способы замедления

- •При эксплуатации и проведении технического обслуживания горного оборудования необходимо обеспечивать условия для жидкостного трения сопряженных деталей.

- •7. Методы поддержания горных машин в исправном состоянии

- •7.1. Системы технического обслуживания и ремонта

- •7.2. Виды ремонта машин

- •7.3. Ремонтные нормативы

- •7.4. Ремонт машин в полевых условиях

- •7.5. Передвижные ремонтные мастерские

- •7.6. Ремонт машин в заводских условиях

- •Подготовка и планирование ремонтных работ

- •8.1. Методы планирования ремонтных работ.

- •8.2. Техническая и материальная подготовка ремонтов

- •8.3. Методы определения числа технических обслуживаний и

- •9. Производственный процесс ремонта механического

- •9.1. Структура производственного процесса ремонта машин

- •9.2. Организационно-технологические методы проведения ремонтов

- •9.3. Сдача машины в ремонт, разборка

- •9.4. Мойка деталей

- •9.5. Контроль и дефектация деталей

- •10. Восстановление деталей горных машин

- •10.1. Способы восстановления деталей машин.

- •10.2. Восстановление деталей способом ремонтных размеров и

- •10.3. Восстановление деталей ручной электродуговой сваркой

- •10.4. Восстановление деталей автоматической наплавкой под слоем

- •10.5. Восстановление деталей автоматической вибродуговой

- •10.6. Восстановление деталей наплавкой в среде углекислого газа

- •10.7. Восстановление деталей металлизацией

- •10.8. Восстановление деталей электролитическими и химическими

- •10.9. Восстановление деталей полимерными материалами и клеями.

- •10.10. Восстаноаление деталей металлополимерными композициями

- •11. Изготовление запасных частей

- •11.1. Номенклатура запасных частей

- •11.2. Материалы, применяемые для изготовления деталей.

- •11.3. Повышение износостойкости деталей при изготовлении

- •11.4. Повышение долговечности деталей поверхностным

- •12. Качество сборки машин после ремонта

- •12.1. Сборка машин

- •12.2. Техническое диагностирование горных машин

- •13. Особенности эксплуатации карьерного оборудования в

- •14. Смазка машин и оборудования

- •14.1. Классификация смазочных материалов

- •14.2. Смазочные масла

- •14.3. Консистентные смазки

- •14.4. Системы смазки машин

- •14.5. Выбор смазочных материалов.

- •15. Заправка машин топливом и техническими жидкостями

- •15.1. Топливо для машин

- •15.2. Технические жидкости для машин

- •16. Организация горюче-смазочного хозяйства на горном

- •17. Ремонтные базы горных предприятий

- •17.1. Классификация и структура ремонтных баз

- •17.2. Расчет оборудования, площадей и количества работающих

- •17.3. Хранение и консервация оборудования

- •17.4. Списание оборудования

- •17.5. Экономическая эффективность и целесообразность ремонта

- •18. Меры безопасности при эксплуатации, техническом

12. Качество сборки машин после ремонта

12.1. Сборка машин

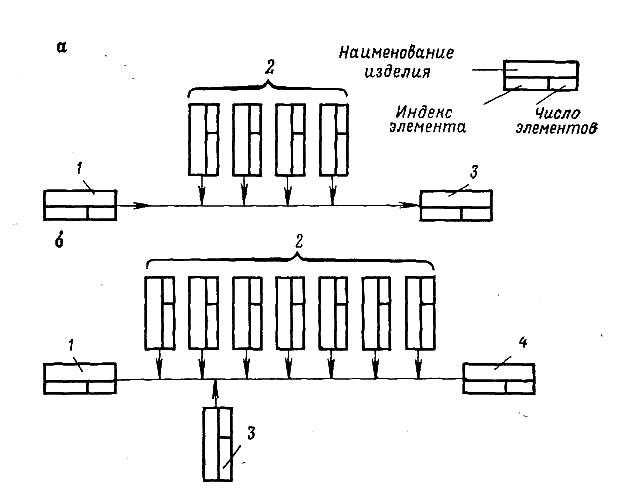

Технологическим процессом сборки (рис. 12.1) называют комплекс сборочных и слесарных операций, выполняемых с целью получения из отдельных деталей, сборочных единиц и агрегатов готовой машины. Он предусматривает соединение деталей в сборочные единицы, сборочных единиц и деталей в агрегаты, агрегатов, сборочных единиц и деталей в машины в соответствии с их кинематической схемой, характером посадок и величиной размерных цепей.

Рис. 12.1. Технологическая схема сборки:

а – сборочной единицы; б – машины; 1 – базовая деталь; 2 – элемент; 3 – сборочная единица; 4 - машина

Сборка машин может быть последовательной или параллельной.

В зависимости от программы ремонтного производства, конструктивных особенностей и трудоемкости собираемых машин процесс сборки может иметь различные организационные формы.

В единичном и мелкосерийном производствах, как правило, всю сборку выполняет одна бригада высококвалифицированных рабочих на одном рабочем месте. При сборке используют небольшое количество специальной оснастки. Такая концентрированная сборка отличается продолжительностью и применяется в небольших ремонтных мастерских и при ремонте машин в полевых условиях.

В серийном производстве применяют дифференцированную сборку машин со специализацией по отдельным процессам и операциям. Сборочные единицы и агрегаты собираются параллельно на рабочих местах и затем поступают на общую сборку. Использование специализированных бригад значительно повышает производительность труда.

В крупносерийном и массовом производствах используют поточные подвижную или стационарную сборки. Весь процесс сборки расчленяется на отдельные мелкие процессы и операции, продолжительность которых должна быть увязана с тактом производства.

Под тактом Т (мин) понимают промежуток времени, по истечению которого собирается сборочная единица, агрегат, машина,

![]() ,

,

где К – коэффициент запаса производительности сборочного участка;

ТСМ – длительность рабочей смены, мин;

ТОБ – потери времени на обслуживание рабочих мест, мин;

ТН.П – потери времени на нормированные перерывы для отдыха, мин;

М – заданный выпуск изделий за смену.

При подвижной сборке изделие находится на конвейере и перемещается через определенные промежутки времени. При сборке крупных машин применяют стационарную поточную сборку, заключающуюся в том, что бригада рабочих, выполнив определенную операцию на одной машине, переходит к другой и выполняет ту же операцию.

Время (мин), затрачиваемое на сборку одной сборочной единицы или выполнение операций, определяют по формуле

ТСБ = ТО + ТВ + ТОБ + ТИ.П,

где ТО — основное технологическое время, расходуемое на сборочные

операции, мин;

ТВ — время, затрачиваемое на вспомогательные операции (поднять деталь, взять инструмент и т. д.), мин.

Удобно при расчетах вместо ТО и ТВ брать их сумму — оперативное время ТОП:

ТОП = ТО + ТВ.

Точность сборки машин может быть достигнута различными методами.

Наиболее простой и экономичной является сборка с применением полной взаимозаменяемости, которая сводится к соединению деталей без всякой подгонки и получению при этом требуемого зазора или натяга.

Селективную сборку применяют там, где требуется получить натяг или зазор в более узких пределах, чем при обычных размерах деталей. Это достигается подбором деталей, которые в пределах допуска на изготовление разбивают на несколько групп. Соединяя парные детали из одноименных групп, получают посадки большей точности, чем при серийно изготовляемых деталях.

Для сочленения, имеющего многозвенные цепи и высокую точность замыкающего звена, может быть применена сборка с подбором деталей. Это позволяет расширить допуски на все звенья размерной цепи и значительно удешевить изготовление детали.

Применение компенсаторов дает возможность получить необходимую точность размерной цепи при сборке изменением величины одного из звеньев при сохранении допусков на все остальные звенья в тех пределах, которые приемлемы для производства.

В качестве компенсаторов могут быть использованы прокладки, шайбы, кольца и т. д.

Сборка с применением пригонки деталей по месту состоит в том, что точность замыкающего звена в размерной цепи достигается подгонкой одного из звеньев цепи.

При сборке встречаются разъемные (шпоночные, болтовые) и неразъемные (сварные, заклепочные) неподвижные соединения. Сборка разъемных неподвижных соединений цилиндрической формы может производиться с подогревом отверстия детали или охлаждением вала.

Зависимость между натягом Н (мм) и температурой разогрева t (градус) детали имеет вид

Н ≤ dαt,

где α — коэффициент линейного расширения отверстия, 1/градус.

При прессовой посадке ПРIЗ, принятой в горной промышленности,

Н = 0,03 + 0,0005d < dαt,

тогда

![]() .

.

Усилие запрессовки Р (Н) при сборке соединений с натягом определяют по формуле

Р = f·π·d·l·δ,

где f — коэффициент трения при запрессовке;

d и l — соответственно, диаметр и длина отверстия, мм;

δ — напряжение сжатия, Н/мм2.

Общую сборку машин можно производить при заводском ремонте на прицеховых разборочно-сборочных площадках или в сборочных цехах, а при полевом ремонте — на ремонтных площадках. Во всех случаях сборку выполняют в соответствии с сетевыми и календарными графиками при непрерывности сборочных работ и одновременном (параллельном) выполнении технологически не связанных операций.

Высокая блочность горных машин позволяет широко применять узловую сборку, что повышает ее качество и снижает общую трудоемкость сборочных работ. Поступление на ремонтную площадку с ремонтного предприятия сборочных единиц в укрупненном виде (стрелы прямой лопаты в сборе с блоками и механизмом напора; ковша прямой лопаты в сборе с днищем и коромыслом; ковша драглайна в сборе с упряжью и др.) значительно сокращают объем сборочных работ.

Сборка зубчатых передач машин включает в себя установку и закрепление на валах зубчатых колес, установку в сборе валов в корпус, а также проверку и регулировку зацепления.

На правильность зацепления цилиндрических зубчатых колес оказывает существенное влияние положение валов в корпусе. Они должны лежать в одной плоскости и быть параллельными. Величина бокового и рационального зазоров в зацеплении зависит от модуля колес и точности их обработки.

Боковой зазор (мм)

∆б = bm.

и радиальный зазор (мм)

∆р = (0,15÷0,3)т,

где b — коэффициент, зависящий от окружной скорости и типа передачи;

т — модуль колес, мм.

Проверку бокового и радиального зазоров в передачах производят с помощью щупов, свинцовой проволоки.

Для проверки правильности касания зубьев в зацеплении рабочие поверхности одного из колес покрывают краской, а затем их прокручивают несколько раз. По величине отпечатка краски на сопрягаемом колесе судят о качестве зацепления. В передачах 7-й степени точности краской должны быть покрыты не менее 75 % длины и 60% высоты зуба, в передачах 8-й степени точности — соответственно 60 и 40 %, в передачах 9-й степени — 50 и 30 % и в передачах 10-й степени точности —40 и 20 %.

Сборка подшипников скольжения заключается в установке вкладыша в корпусе и его подгонке по шейке вала. Для определения степени прилегания внутренней поверхности вкладыша к валу последний покрывают тонким слоем краски и проворачивают несколько раз. Если число пятен контакта составляет не менее шести, то подгонка выполнена правильно. Это положение действительно для валов с частотой вращения до 300 об/мин, для валов с частотой вращения более 300 об/мин число пятен контакта должно быть не менее восьми.

Зазор между валом и верхним вкладышем подшипника при циркуляционной смазке должен составлять 0,006—0,012 диаметра шейки вала.

Сборка подшипников качения заключается в их закреплении на валу и в корпусе. Посадку подшипника с натягом на вал производят с помощью пресса или другого приспособления. Подшипники малых и средних размеров перед установкой нагревают в течение 10—15 мин в минеральном масле с температурой 90— 110 °С. Правильность монтажа подшипника проверяется легкостью вращения вала.

Вибрации быстровращающихся маховиков, шкивов, дисков сцепления, карданных и коленчатых валов вследствие их неуравновешенности играют значительную роль в надежности горных машин. Неуравновешенность возникает в результате неточности размеров деталей, неравномерной плотности материала, погрешности сборки. Она устраняется при механической обработке или сборке с помощью статической или динамической балансировки.

При статической балансировке устраняется неуравновешенность, появляющаяся при несовпадении центра тяжести детали с осью ее вращения. Деталь с дисбалансом, установленная на призме или ролике, под действием неуравновешенной массы создает крутящий момент, стремящийся повернуть деталь неуравновешенной стороной в нижнее положение. Для устранения дисбаланса с утяжеленной стороны производят удаление эквивалентного количества металла или прикрепление к облегченной стороне дополнительного груза. Статической балансировке подвергают детали небольшой длины и диаметра (маховики, шкивы и т. д.). Детали, длина которых значительно превышает диаметр (карданные и коленчатые валы), подвергают динамической балансировке.

По

концам вращающейся вокруг оси статически

отбалансированной диаметрально

расположенными грузами

![]() и

и

![]() детали возникают две противоположно

направленные центробежные силы J1

и J2,

образующие пару сил. Эти силы стремятся

вывести деталь из опор, нагрузить их и

вызвать вибрации. Для динамической

уравновешенности детали в точках,

противоположных размещению грузов

и

,

устанавливают грузы

детали возникают две противоположно

направленные центробежные силы J1

и J2,

образующие пару сил. Эти силы стремятся

вывести деталь из опор, нагрузить их и

вызвать вибрации. Для динамической

уравновешенности детали в точках,

противоположных размещению грузов

и

,

устанавливают грузы

![]() и

и

![]() Моменты центробежных сил от этих грузов

должны быть равны моментам центробежных

сил J1

и J2

от грузов

и

.

При динамической

балансировке

вращение детали происходит на упругих

опорах, которые колеблются под действием

центробежных сил и их моментов. Прикрепляя

к детали пробный груз, добиваются

прекращения колебаний одной опоры, а

затем ту же операцию производят в

отношении другой опоры. По прекращении

колебаний опор балансировка заканчивается.

Моменты центробежных сил от этих грузов

должны быть равны моментам центробежных

сил J1

и J2

от грузов

и

.

При динамической

балансировке

вращение детали происходит на упругих

опорах, которые колеблются под действием

центробежных сил и их моментов. Прикрепляя

к детали пробный груз, добиваются

прекращения колебаний одной опоры, а

затем ту же операцию производят в

отношении другой опоры. По прекращении

колебаний опор балансировка заканчивается.

Окраску машин после ремонта производят для предохранения поверхностей деталей от воздействия окружающей среды (коррозии и др.), а также для придания им товарного вида.

При окраске деталей масляными красками применяют масляные грунтовки, состоящие из олифы и пигмента. Для выравнивания загрунтованных поверхностей производят их шпаклевание составами, содержащими 75—78 % мела, 22—25 % сухих пигментов и лака или олифы. Окраска выполняется глифталевыми, нитроглифталевыми и синтетическими эмалями. При нитроэмалевой окраске наносится пять - шесть слоев краски, а при синтетических эмалях два-три слоя. Окраску производят ручным способом, погружением детали в ванну с краской и воздушным распылением лакокрасочных материалов. Для ускорения процесса затвердевания слоя краски ряд деталей подвергают сушке в сушильных камерах. Отделка поверхностей заключается в шлифовании их наждачной шкуркой, полировании пастой и т. д.

При выдаче машины из ремонта ремонтное предприятие прилагает: технический паспорт заводаизготовителя с отметкой о производстве ремонта; акт о выдаче оборудования из ремонта; акт испытаний, предусмотренных действующими правилами и нормами; гарантийный паспорт; а также сопроводительный лист и опись.

Гарантированный срок работы отремонтированного оборудования в угольной промышленности устанавливается коэффициентом 0,8 от гарантированного срока работы нового оборудования, приводимого в паспорте.

Капитально отремонтированное оборудование должно пройти обкатку и испытания (см. п. 4.4.).