- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

8.9.4 Отделка зубчатых колес.

К чистовой обработке зубьев относится такая обработка, как обкатка, шевингование, зубохонингование, притирка и шлифование.

Обкатка – обеспечивает упрочнение боковых поверхностей зубьев незакаленных изделий за счет уплотнения поверхностных слоев металла пластической деформацией. Для этого колесо обкатывается под нагрузкой с одним или несколькими закаленными эталонными колесами.

Притирка – это доводочный процесс обработки зубьев для получения требуемой чистоты, путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка.

Обработка осуществляется по 2-м схемам:

1 – оси притира и обрабатываемого колеса параллельны;

2 – оси инструмента и колеса скрещиваются, образуя винтовую зубчатую пару.

В первом случае используется один притир, который кроме вращательного движения, получает еще возвратно-поступательное движение (рис. 8.38, в).

Во втором случае используются 2 или 3 притира, при этом возвратно-поступательное движение сообщается притираемому колесу. Когда обработка осуществляется 3-мя притирами, то ось одного параллельна оси колеса, а оси 2-х из них скрещиваются с осью колеса.

Шевингование используют для уменьшения шероховатости и волнистости поверхности зубьев с помощью такого инструмента, как шевер, который, имея канавки на боковых поверхностях зубьев, соскабливает кромками канавок стружку толщиной 0,005…0,1 мм (см. рис. 8.38, б).

Зубохонингование применяют для обработки зубчатых колес после шевингования и термической обработки. Инструментом является хон, представляющий собой зубчатое колесо, изготовленное из пластмассы с абразивной смесью, с зернистостью 40, 60, 80 (в зависимости от марки стали, ее твердостью и степени шероховатости поверхности зубьев). Формообразующие движения те же, что и при шевинговании. Окружная скорость хона превышает скорость шевера примерно в 2 раза.

8.9.5 Повышение производительности зубообрабатывающих станков.

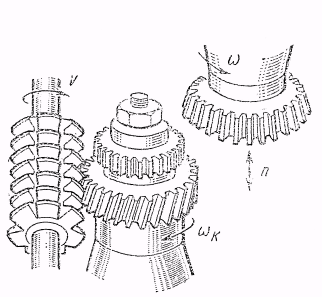

Основным направлением в развитии зубообрабатывающих станков является увеличение их жесткости и оптимизация режимов обработки. Увеличение жесткости связано с совершенствований конструкции станков и ее кинематики: применение индивидуальных приводов, синхронизация движений, достигающая более согласованные движения заготовки и инструмента, упрощение кинематических цепей, повышающие точность перемещений, внедрение электроприводов бесступенчатого регулирования параметров движения. Большее внедрение АСУ, при котором сокращение машинного времени обработки может сократиться до 10…40 % за счет увеличения подачи фрезы при входе и выходе от детали, автоматического регулирования режимов обработки. Совмещение различных операций зубообработки в одной позиции. На выпускаемых комбинированных зубообрабатывающих станках осуществляется фрезерование и долбление одинаковых и различных по модулю и числу зубьев блока зубчатых колес (рис. 8.48).

Рис. 8.48. Комбинированное нарезание блока зубчатых колес фрезой и долбяком

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

Какие методы нарезания зубчатых венцов используются в машиностроении?

Какой инструмент используется при обработке зубчатых венцов методом копирования?

Какой инструмент используется при обработке зубчатых венцов методом обкатки?

Почему при обработке зубчатых венцов с различным диаметром, но одинаковым модулем зуба, используется не одна фреза, а набор, состоящий из 8,15 или 26 штук?

Какие виды движений сообщаются инструменту и заготовке при нарезании зуба пальцевой фрезой?

Почему метод обкатки обеспечивает более точный профиль зуба детали?

Почему зубодолбление является менее производительным методом.чем зубофрезерование?

Какие способы получения венцов используются при обработке конических колёс?

Перечислить оборудование, применяемое при обработки зубчатых венцов.

ЛИТЕРАТУРА

1. Дальский, А.М. Технология конструкционных материалов / А.М. Дальский, Т.М. Барсукова. – М.: Машиностроение, 2005.

2. Проектирование металлорежущих станков и станочных систем: Справочник-учебник. В 3-х томах / Под общ. ред. А.С. Проникова. – М.: Изд-во МГТУ «СТАНКИН», 2000.

3. Металлорежущие станки/ Под ред. Н.С.Ачеркана. – М.: Машиностроение, 1976. – 628 с.

4. Металлорежущие станки и автоматы. Под ред. А.С.Проникова. – М.: Машиностроение, 1981. – 480 с.

5. Справочник технолога-машиностроителя: Справочник. В 2-х т. Т. 1. / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985.

6. Справочник технолога-машиностроителя: Справочник. В 2-х т. Т. 2. / Под ред. А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985.

7. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / Под общ. ред. В.И. Баранчикова. – М.: Машиностроение, 1990.