- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

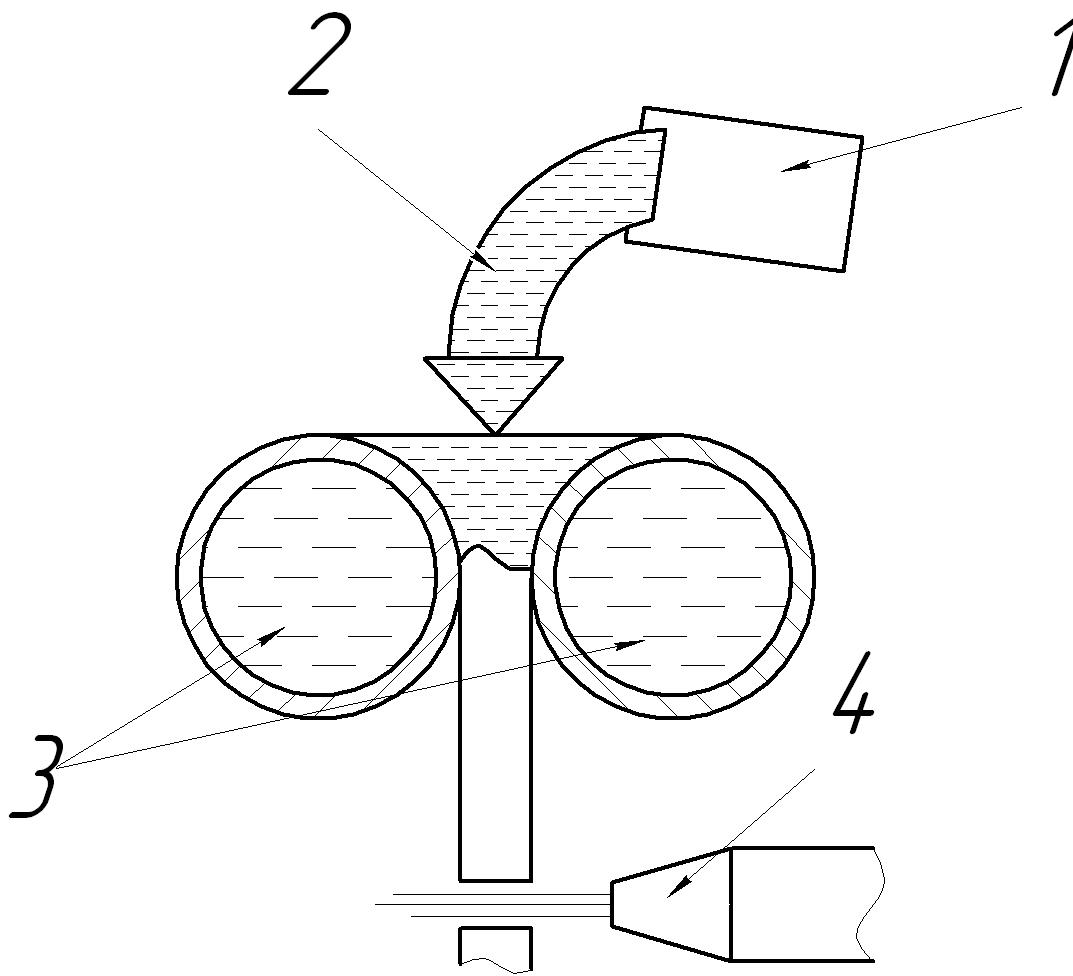

5.2 Бесслитковая прокатка.

Рис. 5.3. Бесслитковая прокатка

Установка для бесслитковой прокатки имеет следующие составляющие:

1) ковш с жидким металлом;

2) желоб;

3) валки для формирования потока жидкого металла, охлаждаемые водой;

4) резак, разделяющий поток металла на мерные длины.

Внедрение бесслиткового проката упрощает и удешевляет процесс получения различных изделий - листов, полос, лент, проволоки и т.д., т.к. исключается отливка слитков в изложницах и заготовка готовится сразу к прокатке.

5.3 Волочение.

Волочением называют процесс ОМД, при котором заготовка протаскивается через отверстие волоки, размеры которого меньше размеров сечения заготовки.

В результате получается изделие с постоянным сечением по всей длине.

Волочение применяют для получения проволоки диаметром 10…0,002мм, тонкостенных труб, фасонных профилей, а также для калибровки, то есть придания точных размеров и высокого качества поверхности изделия.

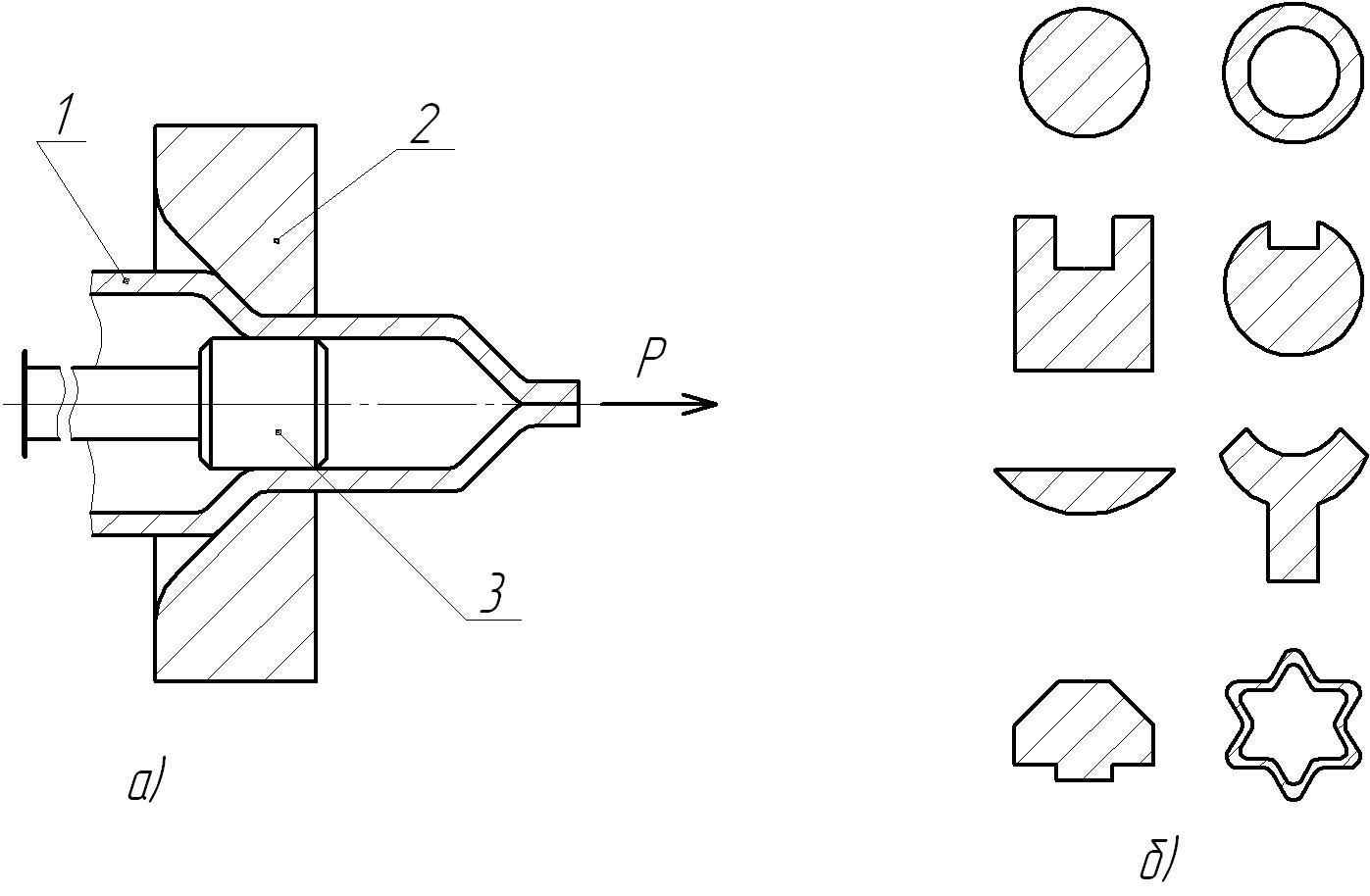

Рис. 5.4 Инструмент для волочения

Зоны в инструменте для волочения:

1 - зона входная или смазочная с отверстием, конус которого имеет угол равный 40°;

2 - рабочая, деформирующая зона с углом 10-24°;

3 - калибрующая зона (цилиндрической формы);

4 - выходная зона, с отверстием, конус которого равен 45-60°.

Волоки, через которые протаскивается заготовка, приобретая необходимый профиль поперечного сечения, изготавливают из инструментальных сталей У8 - У12, из сталей марок ШХ15, Х12М, из твердых сплавов ВК2, ВК3, ВК6, ВК8, ВК10, ВК15, а для получения проволоки диаметром менее 0,3мм – из алмаза.

В результате волочения площадь поперечного сечения заготовки уменьшается, за счет этого увеличивается ее длина.

Коэффициент вытяжки за один проход достигает величины 1,2...1,6, а суммарный 1,7...6,5. Обжатие составляет за проход 16-40%, а суммарное - 40...85%.

Основным показателем при волочении является обжатие. Оборудование, на котором производится волочение, называется волочильными станами (ВС).

ВС подразделяются на 2 группы:

1) с прямолинейным движением тянущих устройств (с механическими или гидравлическими приводами);

2) с круговым движением протягиваемого материала (барабанные).

На станах с прямолинейным движением изготавливают: прутки, профили, трубы, с круговым – проволока и трубы.

Рис. 5.5 Схема волочильного стана с прямолинейным движением

Волочильные станы бывают однопрутковые и многопрутковые. Усилие волочения у цепных станов до 150 ... 600 т, скорость волочения – 20 ... 50 м/мин.

Волочение проволоки диаметром 2 мм осуществляется со скоростью 400...600 м/мин, максимальная скорость 900 м/мин и более (в зависимости от физико–механических свойств протягиваемого металла). С малыми диаметрами проволоки скорость может достигать 30 м/с.

На станах с круговым движением производится волочение проволоки и труб малого диаметра с одновременным наматыванием на барабаны в бунты.

Рис. 5.6 Схема волочения трубы (а) и примеры профилей,

получаемых волочением (б)

Барабанные станы делятся на станы однократного и многократного волочения, где заготовки проходят от одной до 15 и более фильер с уменьшающимся сечением отверстия.

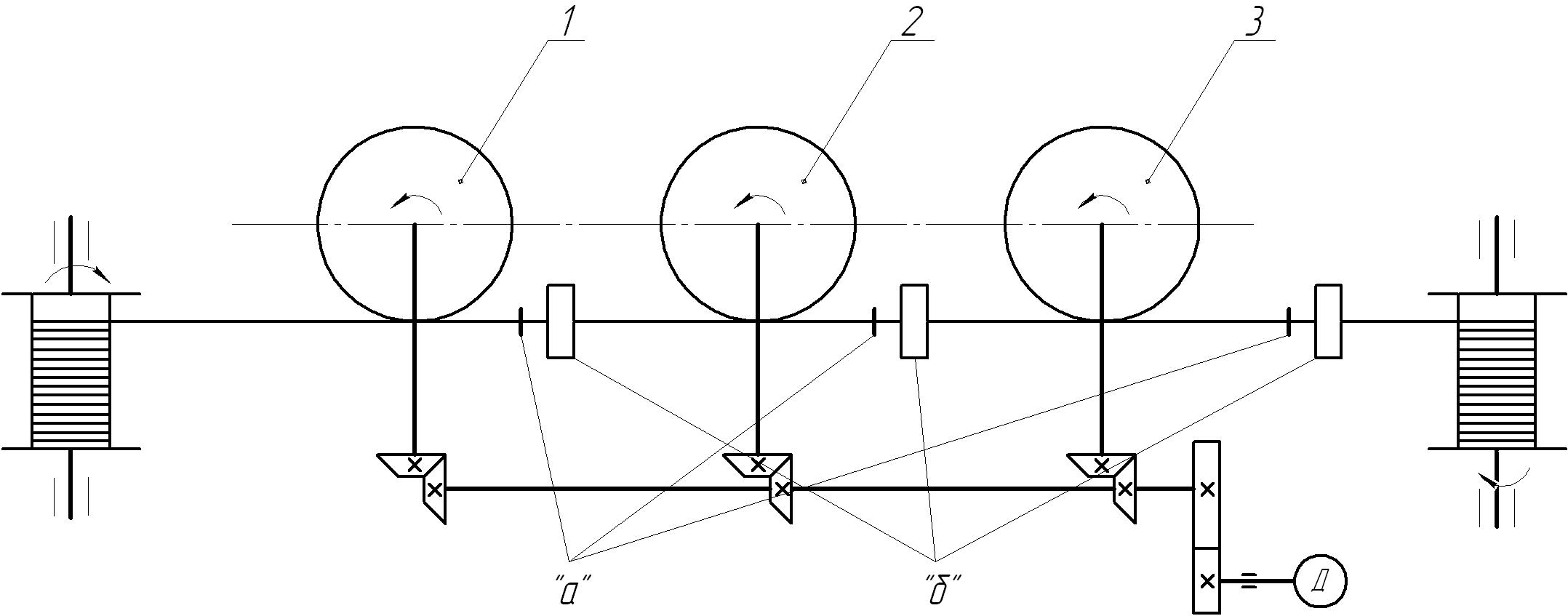

Рис. 5.7 Схема барабанного волочильного стана

Тяговые барабаны 1 - 3 приводятся во вращение от привода, состоящего из двигателя D и редуктора, с коническими шестернями. С уменьшением сечения проволоки увеличивается ее длина, а скорость вращения барабанов увеличивается от 1 к 3. Скорость волочения 900 м/мин и более; «а» - волоки, «б» - муфельные печи для отжига проволоки.

При необходимости большей деформации, волочение проводят на нескольких операциях, подвергая заготовку отжигу перед каждой операцией.

Для снижения трения применяют омеднение в медном купоросе. Волочение изготавливают проволоку диаметром 0,002...1,0мм, тонкостенные трубы, фасонные профили калибруют прутки из сталей и цветных металлов.

Достоинства:

1) высокая производительность;

2) высокая точность (до 12 квалитета);

3) возможность получения сложных профилей изделия;

4) отсутствие отходов.

Недостатки:

1) необходимы большие усилия, вследствие потерь на трение;

2) малая степень деформации;

3) необходимость промежуточного отжига после каждого хода для снятия наклепа.