- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

5.4 Прессование.

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента – контейнера, через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки. Для прессования используют черные и цветные металлы, а также сплавы в виде слитков, литых и предварительно деформированных заготовок диаметром до 500 мм и длиной до 1200 мм.

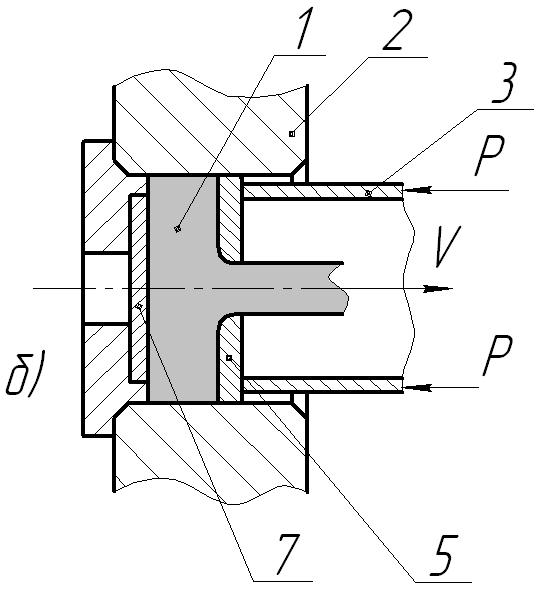

Черные металлы прессуют в горячем состоянии; цветные - как в горячем, так и в холодном. При прессовании металл подвергается всестороннему неравномерному сжатию, поэтому этот процесс требует достижения больших усилий. Существуют 2 метода прессования: прямой и обратный (рис5.8).

Сущность прямого метода: заготовку 3 укладывают в полость контейнера 6, давление пресса передается на заготовку пуансоном 5 через пресс-шайку 4. При этом металл вынужден выдавливаться через матрицу 2, закрепленную в матрице - держателе 1.

Обратный метод: контейнер 2 закрыт с одного конца упорной шайбой 5, а давление пресса передается через полый пуансон 3, с укрепленной на ней матрицей 4 на заготовку 1. Металл, который течет навстречу движению матрицы с пуансоном, выдавливается из контейнера.

Коэффициент вытяжки при прессовании 8 - 50 и более. Прессованием получают прутки диаметром 3 - 250мм, трубы диаметром до 800мм с толщиной стенок 1,5мм и более. Максимальное усилие при прессовании 250 МН.

Рис 5.8 Прямой (а) и обратный (б) методы прессования

Достоинства:

1) возможность получения сложного профиля;

2) высокая производительность;

3) высокая степень деформации (отношение FИСХОД. заготовки к FИЗДЕЛИЯ равно 10...50).

Недостатки:

1) большие отходы металла (до 40%), которые остаются в контейнере;

2) большие усилия, действующие на рабочий инструмент.

В последнее время широко применяется холодное прессование с давлением до 20 МПа. Получают изделие высокой точности (14квалитет) и не требующее механической обработки (Rа = 12,5 мкм).

Исходные заготовки при прессовании:

1) сплошные слитки диаметром 60-500 мм, длиной 100-1000 мм;

2) слитки с центровым отверстием.

Оборудование: гидравлические прессы с вертикальным и горизонтальным расположением пуансона и контейнера.

Изготавливаемые изделия: прутки Ø5-300 мм, трубы Ø18-350 мм с толщиной стенок 1,25…50 мм, а также различные профили.

Изготавливаемые изделия: прутки Ø5...300 мм, трубы с внутренним диаметром Ø18...350 мм с толщиной стенок 1,25...50 мм.

Изделия, получаемые прессованием, превосходят по точности, разнообразию и сложности изделия, получаемые прокаткой.

5.5 Свободная ковка.

Свободной ковкой называется процесс обработки давлением, при котором перемещающиеся слои металла не встречают сопротивления своему движению.

Нагретую заготовку укладывают на нижний боек и верхним бойком последовательно деформируют ее отдельные участки или всю в целом, в зависимости от величины ее геометрических параметров. Полученную заготовку называют поковкой.

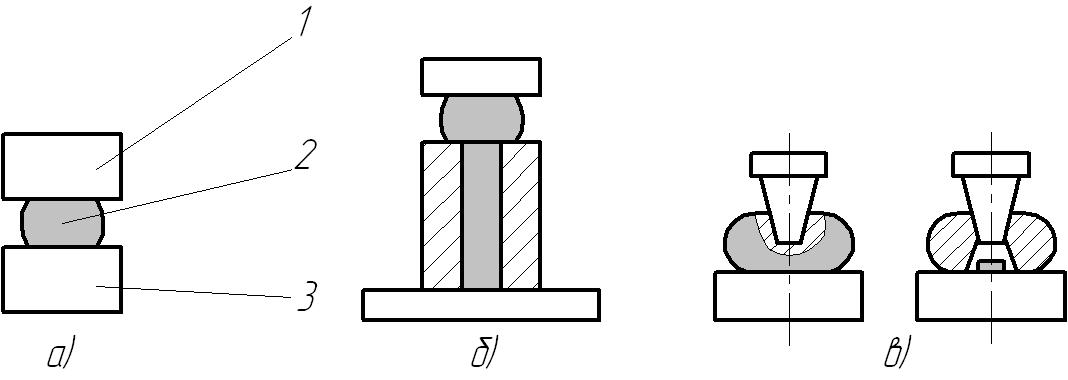

Для изготовления поковок применяют слитки, а так же кованные и прессованные заготовки из сталей и цветных металлов. Слитки применяют цилиндрические и многогранные. Свободной ковкой изготавливают небольшие партии различных по форме и габаритам поковки массой от нескольких сот граммов до 450 т. Этот метод применяется в единичном и мелкосерийном производстве при изготовлении деталей несложной формы. При свободной ковке выполняются следующие операции: осадка, высадка, протяжка, раскатка, прошивка, рубка, гибка, сварка и кручение (рис 5.9 и 5.10).

Рис. 5.9. Схемы осадки (а), высадки (б) и прошивки металла

а) осадка - уменьшение высоты заготовки при увеличении ее поперечного сечения;

б) высадка - осаживание лишь части заготовки;

в) прошивка – получение глухих или сквозных отверстий.

Протяжка - удлинение заготовки при уменьшении ширины и высоты (диаметра) сечения заготовки.

По заготовке последовательно ударяют и периодически поворачивают вокруг своей оси.

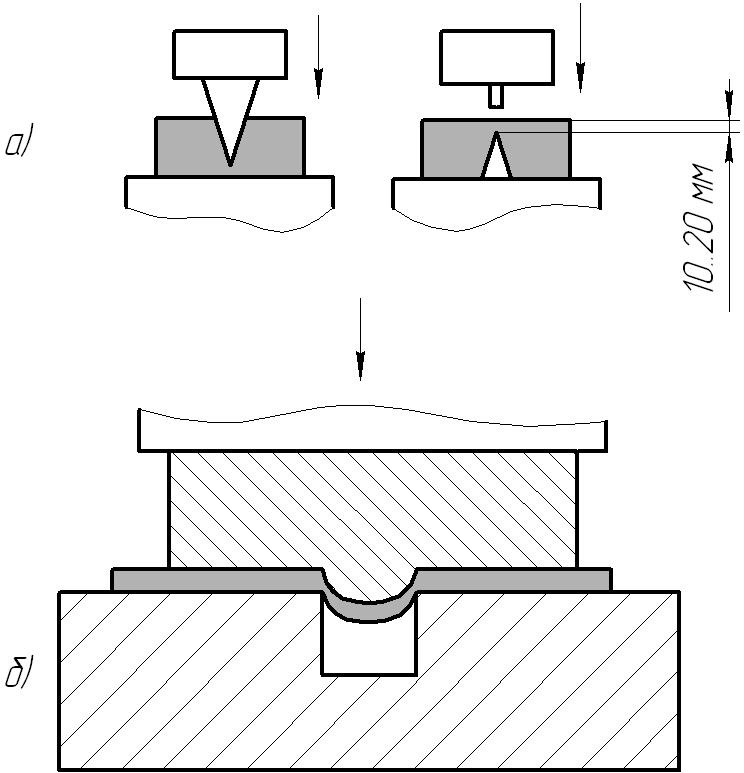

Обрубка (рис. 5.10, а) - отделение части заготовки с помощью клинового инструмента - топора.

Гибка (рис. 5.10, б) - придание заготовке определенного контура. Осуществляется в специальных штампах на гибочных машинах.

Кручение состоит в повороте одной части заготовки относительно другой на угол. Для этого применяются специальные приспособления.

Рис. 5.10 Схема обрубки (а) и гибки (б) заготовок

Кузнечная сварка заключается в соединении между собой заготовок внахлест, в разруб, встык.

Заготовки нагревают до температуры 1300...1400°С.

Инструментом является верхний и нижний боек. Для изготовления поковок сложной формы, используют подкладные штампы.

Оборудование для ковки - молоты и прессы.

Молоты - это машины ударного действия. Металл деформируется в доли секунды за счет энергии подвешенных (падающих) элементов молота.

Прессы - машины статического действия с гидравлическим приводом. Металл деформируется в течение несколько секунд.

Достоинства:

1) практически неограниченные ресурсы заготовок (масса заготовок до 450т);

2) простота устройства, отсутствие специальной оснастки;

Недостатки:

1) невозможность получения сложных форм;

2) низкая точность (17 квалитет и ниже);

3) высокая квалификация работников;

4) тяжелые условия труда (высокая температура, вредные газы, большая доля ручного труда).