- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

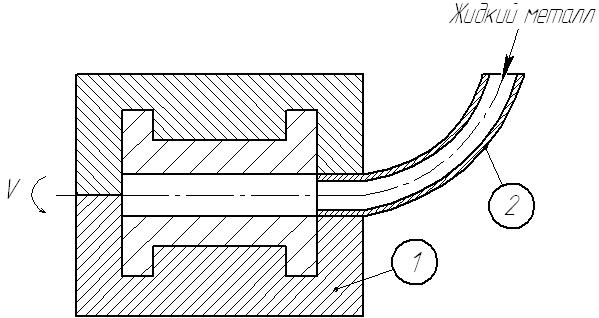

4.6 Центробежное литье

Рис. 4.5 Схема центробежного литья

Осуществляется на специальных центробежных машинах. Во вращательную металлическую разъемную форму 1 заливается жидкий металл.

Металл поступает через центральное отверстие 2. Под действием центробежной силы он отбрасывается к наружным стенкам полости, уплотняется и принимает ее форму. Более легкие неметаллические включения оттесняются к внутренним поверхностям отливки, и при механической обработке легко удаляются.

При производстве отливок простой формы (трубы, втулки) внутренние поверхности можно не ограничивать.

Достоинства:

1) высокое качество отливки;

2) концентрация неметаллических включений на ее внутренних поверхностях;

3) высокая производительность;

4) возможность многократного использования форм;

5) возможность изготовления 2-х сложных (биметаллических) отливок.

Недостатки:

1) узкие технологические возможности, так как возможно применять только для тел вращения;

2) сложное оборудование.

4.7 Технологичность отливок

Под технологичностью литой детали понимают совокупность таких предъявляемых к ней требований, как возможность использования прогрессивных способов получения заготовки с минимальными затратами на изготовление и необходимыми требованиями к конструкции изделия, ее физико – механических свойств материала, обрабатываемости на механических операциях (ГОСТ 14.205-83).

Общие требования:

1) повышение обрабатываемости, то есть способности материала к обработке резанием (уменьшение пригаров, неметаллических включений на поверхности), применение металлических и оболочковых форм;

2) уменьшение отбеливания поверхностного слоя (литье в оболочковые формы) подогрев кокиля, покрытого специальной эмалью;

3) использование унифицированных заготовок с простыми контурами, облегчающими изготовление как литейной оснастки, так и самих изделий;

4) применение минимальных толщин стенок с обеспечением необходимой прочности конструкций отливок;

5) использование ребер жесткости и других конструктивных элементов для снижения напряжений и устранения дефектов в отливках, обеспечения плавных переходов и сопряжений в изделиях;

6) использование достаточного числа окон и отверстий, обеспечивающих удобство установки стержней, образующих внутреннюю полость заготовки;

7) обеспечение уклонов на боковых необрабатываемых поверхностях для удобства извлечения заготовок из форм.

Специальные требования:

Для деталей, изготавливаемых в песчаных формах необходимо обеспечить минимальное число разъемов литейной формы, При использовании плоских разъемов существенно снижается трудоемкость получения отливки. Целесообразно приливы и бобышки предусматривать на внутренних поверхностях отливок. Обрабатываемые поверхности желательно располагать на одном уровне для уменьшения времени обработки на механических операциях и повышение точности обработки поверхностей. Конструкция должна гарантировать удобство установки и крепления стержней в форме. Следует избегать применения в конструкциях отливок узких полостей и пазов, при выполнении которых возможно образование песчаных раковин из-за разрушения стержней потоком жидкого металла.

Для литья в оболочковые формы, конструкция должна обеспечить получение оболочковой формы с одной плоской поверхностью разъема. Поверхности отливок по возможности должны быть плоскими или цилиндрическими. Не допускается конструирование деталей большой длины при малой ширине или толщине, так как при термической обработке такая деталь подвержена большому короблению.

Для литья по выплавляемым моделям отношение толщин стенок не должно превышать 4:1, минимальная толщина стенок должна быть в пределах 0.5 … 0.7 мм; внутренние полости не должны иметь уширения. Глубина пазов у литых изделий не должна превышать их двойной толщины. Необходимо избегать использования различных поднутрений и карманов на внутренних поверхностях деталей.

При получении литья в кокиль необходимо минимальную толщину стенок из чугуна принимать равными 4…5 мм, из стали – не менее 8 мм, из цветных сплавов – 2,2...4 мм. Большие плоскости следует выполнять наклонными для лучшего вывода газа из полости формы.

При литье под давлением внутренние полости деталей должны оформляться металлическими стержнями; конструкция отливки должна быть равностенной; рекомендуемая толщина стенок 0,5…6 мм.

При литье, получаемых центробежным литьем наружная поверхность отливки может быть ступенчатой, но не должно быть большого отличия наружных и внутренних диаметров и уступы не должны препятствовать извлечению отливки из изложницы.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

В чем состоит сущность получения отливок в заготовительном производстве?

Какие задачи стоят перед литейным производством и пути их решения?

Перечислите достоинства и недостатки разливки сталей.

Какие формы можно получить при литье в землю?

Что такое формовка?

Из чего состоит формовочная смесь?

Какие операции включает в себя технологический процесс изготовления отливок?

В чем заключается сущность литья в песчаные формы?

Для чего предназначаются литниковые системы?

Перечислите достоинства и недостатки литья в землю.

До какой температуры нагревают кокиль, прежде чем заливают туда жидкий металл?

Из чего изготовляют модель при литье по выплавляемым моделям?

Перечислите достоинства и недостатки литья по выплавляемым моделям.

В чем заключается сущность литья в оболочковые формы?

Перечислите достоинства и недостатки литья в оболочковые формы.

Какое давление создает плунжер на жидкий металл после закрытия прессформы при литье под давлением?

Перечислите достоинства и недостатки литья под давлением.

В чем заключается сущность и каковы особенности центробежного литья?

Перечислите достоинства и недостатки центробежного литья.