- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

3.2.5 Электрошлаковый переплав.

Плавильную печь загружают шихтой при поднятом своде печи, который после загрузки вновь опускается на место.

К прутку 1 и поддону 2 подводится электрический ток, возникающая дуга и пруток плавятся. Накапливается металлическая ванна 3. Жидкий металл, проходя через шлак 4, освобождается от различного вида примесей (S, P) и газов. Вместимость этих печей 0.5 … 400 т. Температура шлаковой ванны - 1700ºС.

Для выплавки высококачественной стали используется вакуумно-дуговой переплав, где переплавляемый пруток закрепляется на водоохлаждаемом штоке и помещен в вакуумную камеру с водоохлаждаемым кристаллизатором.

Продукты горения отсасываются вакуумным насосом.

Масса слитка до 50 т. Из этого металла изготавливаются ответственные детали для турбин и двигателей авиационных машин.

Достоинства:

1) высокая плотность и однородность слитка;

2) отсутствие вредных примесей.

Недостатки:

1) низкая производительность;

2) большой расход энергии.

Имеются еще такие способы получения сталей, как вакуумно-индукционный, плазменно-дуговой, электронно-лучевой.

Для плавки цветных сплавов на основе алюминия, меди, магния и титана в литейных цехах используют разнообразные плавильные агрегаты.

3.3 Разливка стали.

На металлургических заводах и в металлургическом производстве машиностроительных предприятий сталь, полученная одним из способов, разливается в различные формы, формируясь или в окончательную форму заготовки, или в виде слитков, которые идут на дальнейшее преобразование в прокатные или кузнечные цехи.

Из печей жидкий металл выпускают в большие разливочные ковши, в дне которых имеется отверстия для слива металла.

Металл направляется либо в изложницы, либо на установку для непрерывной разливки.

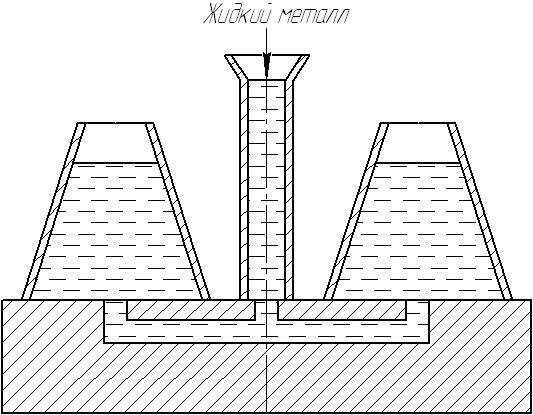

Заполнение изложниц производится либо сверху непосредственно из донного отверстия ковша, либо сифонным способом, когда в изложницы металл поступает через вертикальный литник, затем через горизонтальные протоки литниковой системы сразу к нескольким формам.

Слитки выполняются от 0,5 до 100 тонн и более. Для изготовления крупных слитков сталь обычно заливается сверху в формы мелких - сифонным способом.

Так как сталь бывает спокойная, полуспокойная и кипящая, то для получения более высокой плотности металла, кипящую сталь необходимо формировать в слитки сифонным способом разливки.

Рис. 3.6 Сифонный способ разливки стали

Затвердевание стали в изложницах, начинается от холодных стенок и дна, а затем распространяется внутрь слитка. Объем при остывании металла уменьшается. Все это приводит к образованию усадочных раковин. Это негативно влияет на качество заполняемых заготовок. Используют различные способы, чтобы уйти от этого дефекта с помощью использования различных геометрических форм изложниц. Поэтому для получения заготовок со стабильными механическими свойствами по всей конфигурации необходимо решать множество разнохарактерных задач в процессе производства.

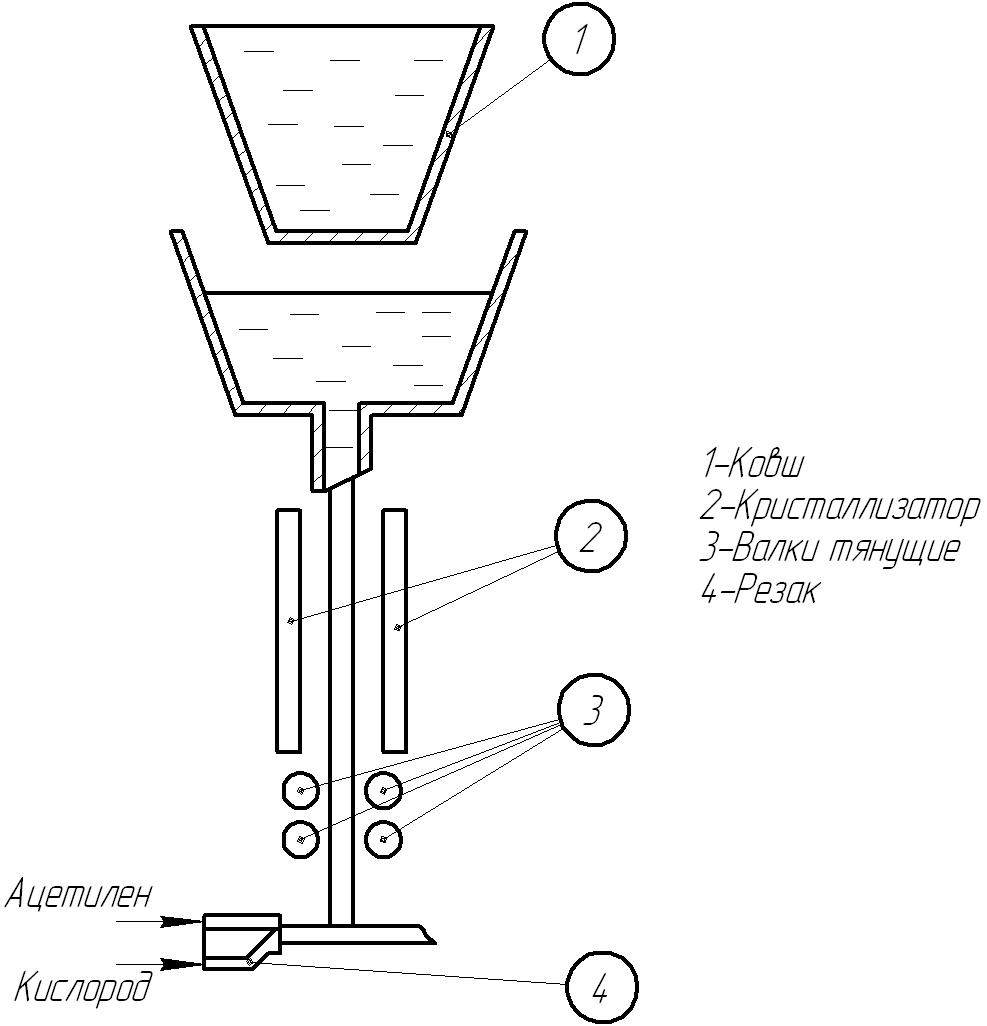

Рис. 3.7 Схема непрерывной разливки стали

В последние десятилетия создали много установок, для непрерывной разливки стали (рис. 3.7).

Сталь из разливочного ковша поступает через промежуточную емкость равномерной струей в кристаллизатор, корпус которого выполнен из красной меди.

В процессе работы кристаллизатор интенсивно охлаждается водой (корпус выполнен двустенным) и совершает возвратно-качающие движения.

Эти все обстоятельства достаточно быстро формируют прочные и плотные стенки слитка.

Из кристаллизатора слиток непрерывно вытягивается валками со скоростью равной скорости кристаллизации слитка.

После кристаллизатора, но до выхода из валков, струя металла подвергается вторичному охлаждению водой. При этом затвердевание заканчивается окончательно.

После выхода из валков затвердевший поток металла кислородно-газовой горелкой режут на мерные длины.

В последние годы появились кроме вертикальных установок, установки с изгибом слитка, что обеспечивает возможность получения более стабильной структуры слитка.

Достоинства:

1) слитки имеют более чистую поверхность по сравнению со слитками, полученными в изложницах;

2) отсутствие раковин усадочных;

3) высокая производительность 20…150 т/ч.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

Дать определение стали.

Перечислить основные способы получения стали.

Какие способы конвертерной плавки стали используются в производстве?

Какие футеровки в конвертерах используются при различных способах получения стали.

Назвать три основных периода работы конвертера.

Охарактеризовать достоинства и недостатки конвертерного способа получения стали.

Сущность выплавки стали в мартеновских печах.

Назвать основные части мартеновской печи.

Перечислить виды процессов выплавки стали в мартеновских печах.

Какой процесс плавки стали называется скрап-процессом, а какой скрап-рудным процессом?

Какое количество ванн может быть в мартеновских печах?

Какова вместимость металла в мартеновских печах?

Сущность выплавки сталей в электропечах.

Почему в электропечах возможен выпуск высококачественных сталей?

На какой угол может быть наклонена печь при ее загрузке и выгрузке?

Какова вместимость индуктивных печей?

Почему структура металла в индуктивных печах более стабильна?

Почему в индуктивных печах выплавка сталей из чугуна не выполняется?

Перечислить достоинства и недостатки электропечей.

Какие стали получают при электрошлаковом и вакуумно-дуговом переплаве?

Почему вакуумно-дуговой переплав обеспечивает выпуск более высококачественных сталей?

Перечислить достоинства и недостатки электрошлакового и вакуумно-дугового переплава сталей.

Какие виды разливки стали используются на производствах?

При разливке каких сталей изложницы можно заполнять сверху, а когда необходимо применять сифонный способ?

Перечислить достоинства способа непрерывной разливки сталей.