- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

7.3 Электрохимическая обработка.

Электрохимическая обработка основана на локальном анодном растворении материала заготовки в электролите. При этом электролит интенсивно движется между электродами.

При отсутствии тепловых воздействий на деталь обеспечивается высокое качество поверхности, а также устраняется износ электрода-инструмента.

Обработке подвергаются детали из особо твердых, хрупких или вязких материалов и для полирования поверхностей на обычных сталях.

Этим методом могут производить сверление сквозных и глубоких отверстий, шлифование плоских поверхностей.

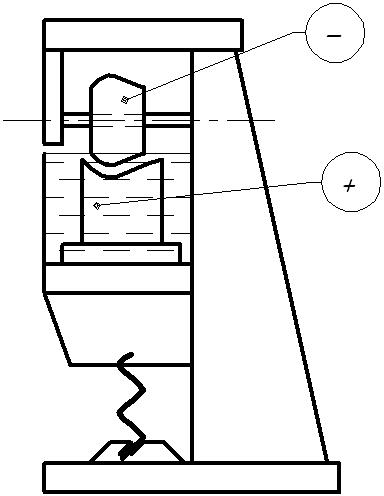

Рис.7.3. Электрохимическая обработка

Электрохимическое профилирование выполняется на горизонтально-фрезерных станках с большой переделкой и заменой шпиндельного узла и деталей, соприкасающихся с электролитом, на нержавеющую сталь Х18Н9Т.

В отличие от обыкновенных фрезерных станков съем металла осуществляется без прямого контакта инструмента с обрабатываемым изделием. Вместо фрезы устанавливается графитовый электрод-диск, который легко профилируется.

Между диском и деталью устанавливается межэлектродный зазор порядка 0,01…0,05 мм.

Электролит на диск подают методом полива. Защитная рабочая камера имеет ванну, жестко закрепленную на столе станка.

Электролит подбирают с учетом химического состава обрабатываемого материала, требуемой производительности, точности и шероховатости поверхности.

Чаще всего используют 25% раствор NaCl (хлористого натрия), 30% раствор NaNO3 (натриевой селитры) или 15% раствор Na2SO4 (сульфата натрия).

При обработке штампованных и жаропрочных сталей используют раствор хлористого натрия.

Для нормального протекания процесса необходимо электролит интенсивно прокачивать через межэлектродный промежуток.

Скорость вращения диска ~20…30 м/с.

Продольная подача стола ~0,01…0,5 мм/с.

Достоинства метода:

1) возможность обработки труднодоступных мест;

2) возможность обработки труднообрабатываемых материалов и очень вязких и хрупких материалов.

Недостатки:

1) трудоемкость подготовки;

2) низкая производительность;

3) повышенная опасность.

7.4 Электроконтактный способ обработки.

Данный способ обеспечивает производительную разрезку различных прутков.

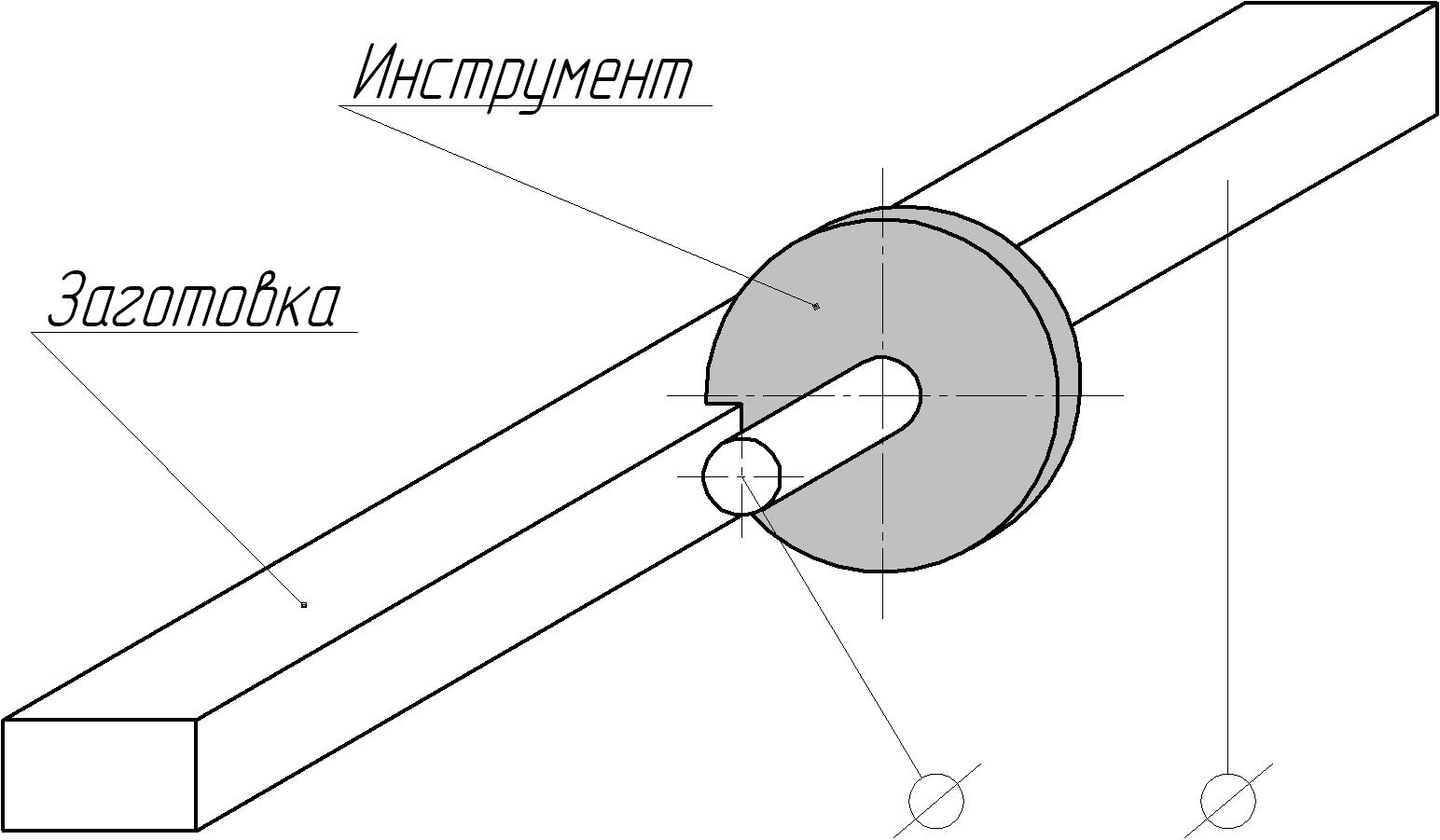

Рис. 7.4. Электроконтактный способ обработки

Скорость резания υрез до 50 м/с.

Давление круга на заготовку до 0,5 Н/м2.

Производительность до 0,5 дм/мин.

Процесс выполняется на воздухе или в масляной ванне t=2000°С.

Достоинства метода:

1) простота устройства;

2) высокая производительность.

Недостатки:

1) большая шероховатость получаемой поверхности;

2) низкая точность;

3) большой расход энергии.

7.5 Электронно-лучевая обработка.

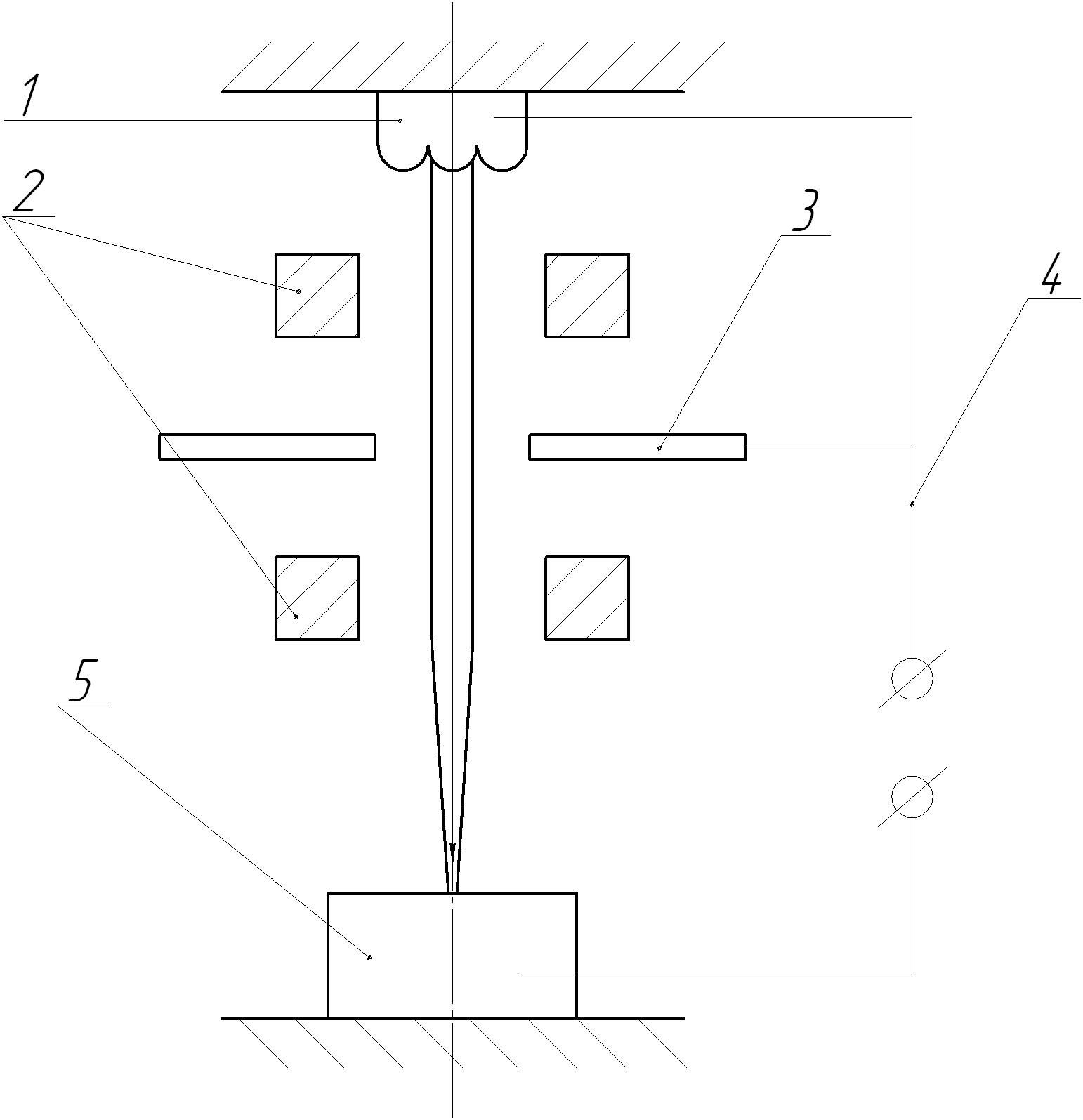

Рис. 7.5. Электронно-лучевая обработка

1 – нагреватель;

2 – фокусирующая система;

3 – ускоритель напряжения;

4 – электрическая цепь;

5 – заготовка;

6 – луч.

Пучок электронов со скоростью υ=150…180 тыс. км/с фокусируется на площади 2…3 мкм2. высокая плотность энергии приводит к испарению материала заготовки.

Производительность зависит от свойств обрабатываемого материала, в частности от его теплофизических характеристик.

Основное промышленное применение – для обработки отверстий в металлической фольге в миниатюрных микросистемах в приборостроении.

Недостатки:

Большая потеря энергии при прохождении луча в воздухе. Вакуум же резко удорожает систему.