- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

8.9 Зубообработка.

Формообразование зубчатых венцов изделий.

Зубчатые венцы изготавливаются методом копирования, обкатки и накатки.

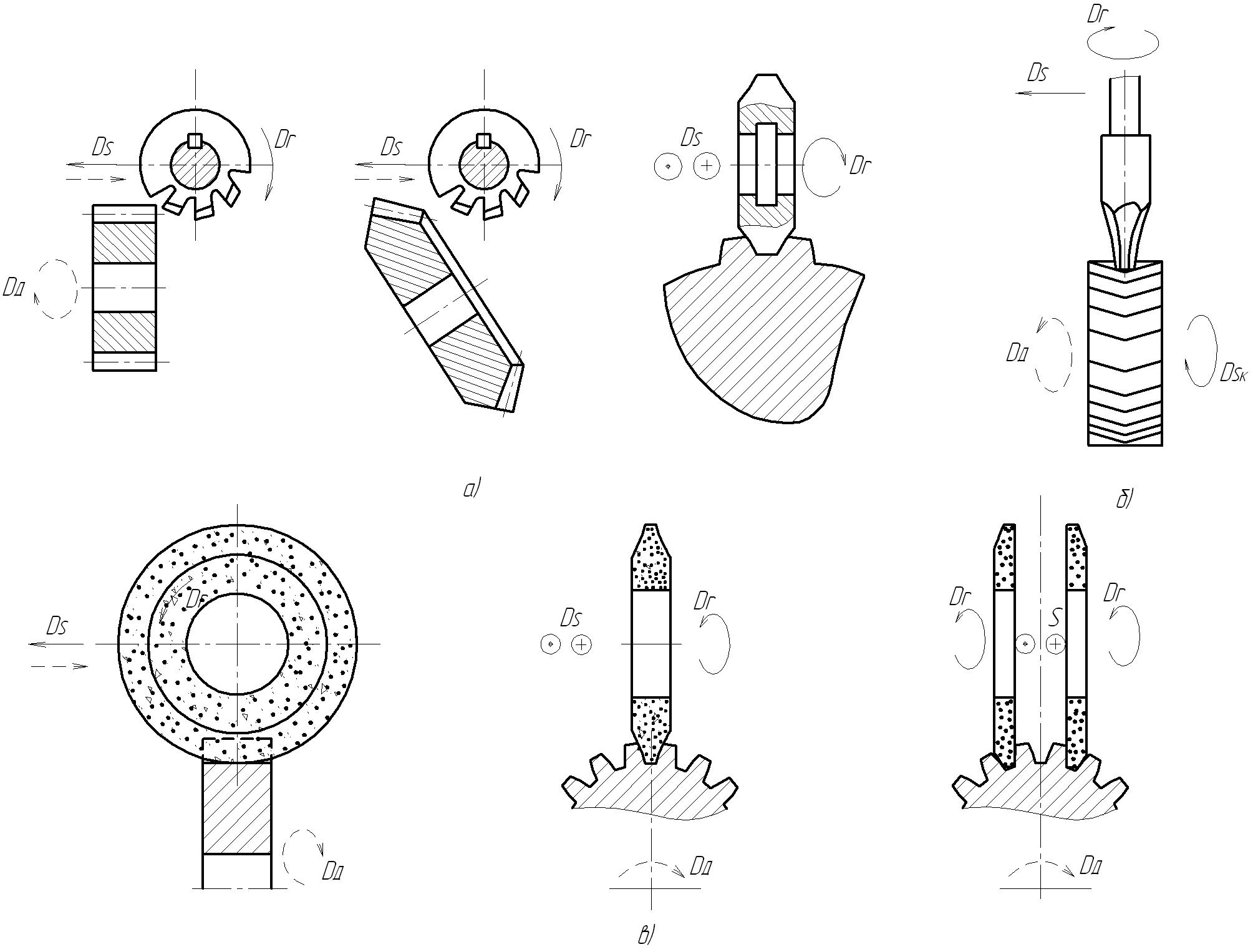

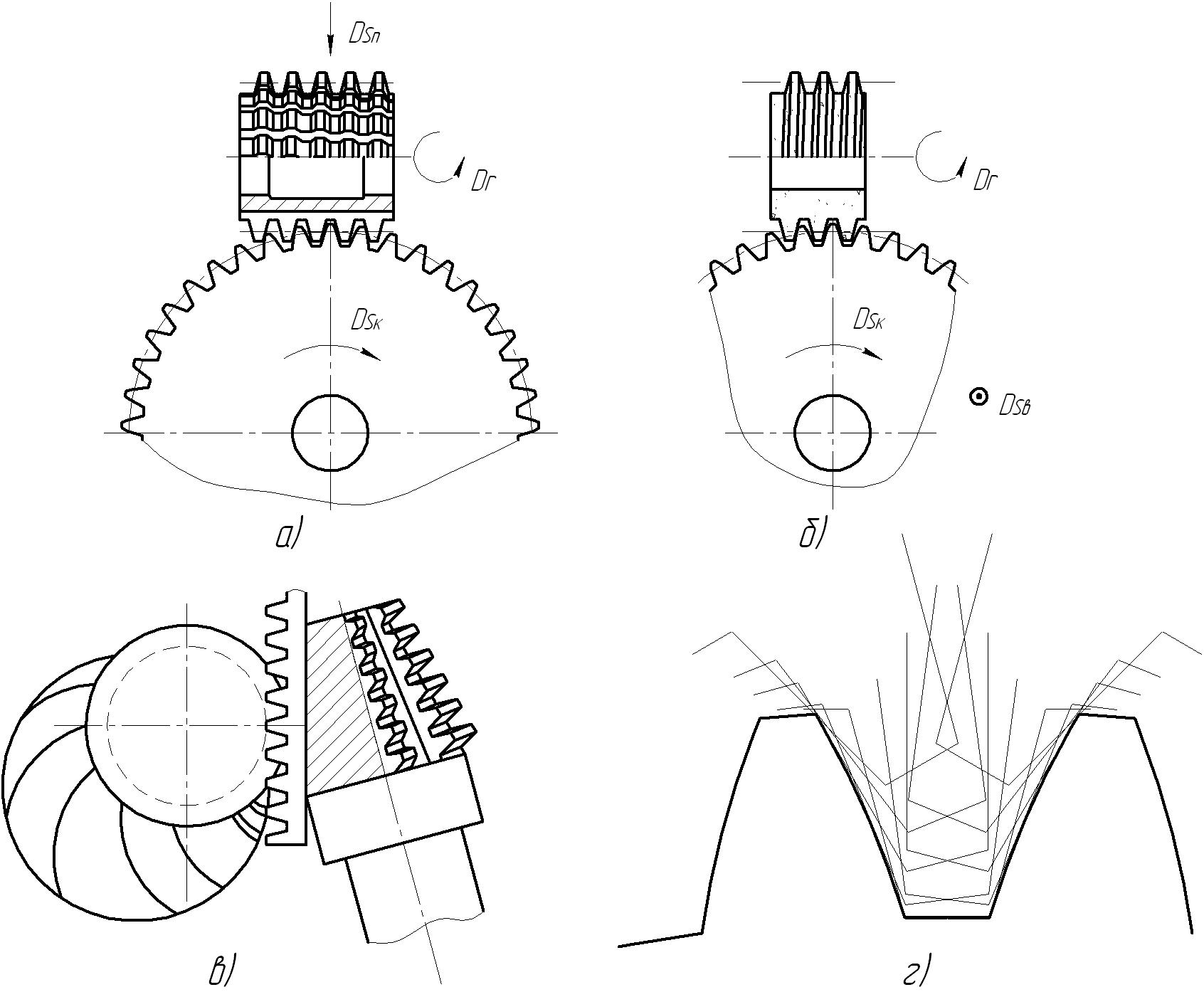

При копировании каждая впадина между зубьями на венце обрабатывается инструментом, режущий профиль которого соответствует профилю впадины венца. Обработку производят дисковыми (рис. 8.35, а) и пальцевыми (рис. 8.35, б) модульными фрезами, строгальными резцами (рис. 8.35, г), многорезцовыми зубодолбежными головками (рис. 8.35, д), эвольвентными протяжками, шлифовальными фасонными кругами (рис. 8.35, в).

При получения точного профиля зуба при обработке зубчатых венцов с различным диаметром, с определенным числом зубьев и модулем, необходимо иметь специальную фрезу. Для сокращения этого разнообразия, используются наборы из 8, 15 и 26 штук.

Дисковые фрезы используют для нарезания цилиндрических зубчатых колес и предварительной прорезки впадин конических зубчатых колес.

Скорость резания сообщается инструменту, а подача – осевое перемещение получает заготовка. После выполнения одной впадины, делительная головка поворачивает изделие на угловой шаг (движение деления).

Пальцевая модульная фреза получает вращение вокруг своей оси, а заготовка перемещается, обеспечивая перемещение инструмента по всей длине зуба. По окончании обработки, заготовка поворачивается на угловой шаг, подставляя новую поверхность для обработки.

Вышеперечисленные обработки дисковой и пальцевой фрезами являются неточными и малопроизводительным. Это вызывается износом профиля инструмента, переходящего от впадины к впадине, и прерывистым характером обработки: после каждого рабочего хода заготовка отводится от инструмента и поворачивается на один зуб.

При шлифования по методу копирования, изделие неподвижно, а вращается с рабочей скоростью 30…35 м/с шлифовальный круг, который перемещается, совершая возвратно – поступательное движение вдоль оси изделия, со скоростью 8…16 м/мин.. Затем изделие поворачивается на 1 зуб и фиксируется в новом положении.

По такому же принципу шлифуют зубья двумя односторонними фасонными кругами.

Строгание профиля фасонным резцом является неточным и малопроизводительным способом. Более эффективным является строгание фасонными резцами 3, установленными в резцовую головку 1, где радиальные силы резания взаимоуравновешенны. При движении заготовки вниз резцы отводятся от обрабатываемой заготовки. Резцам сообщается радиальная подача. Производительность высокая, но дорогой инструмент.

Рис. 8.35. Нарезание зубчатых колес методом копирования

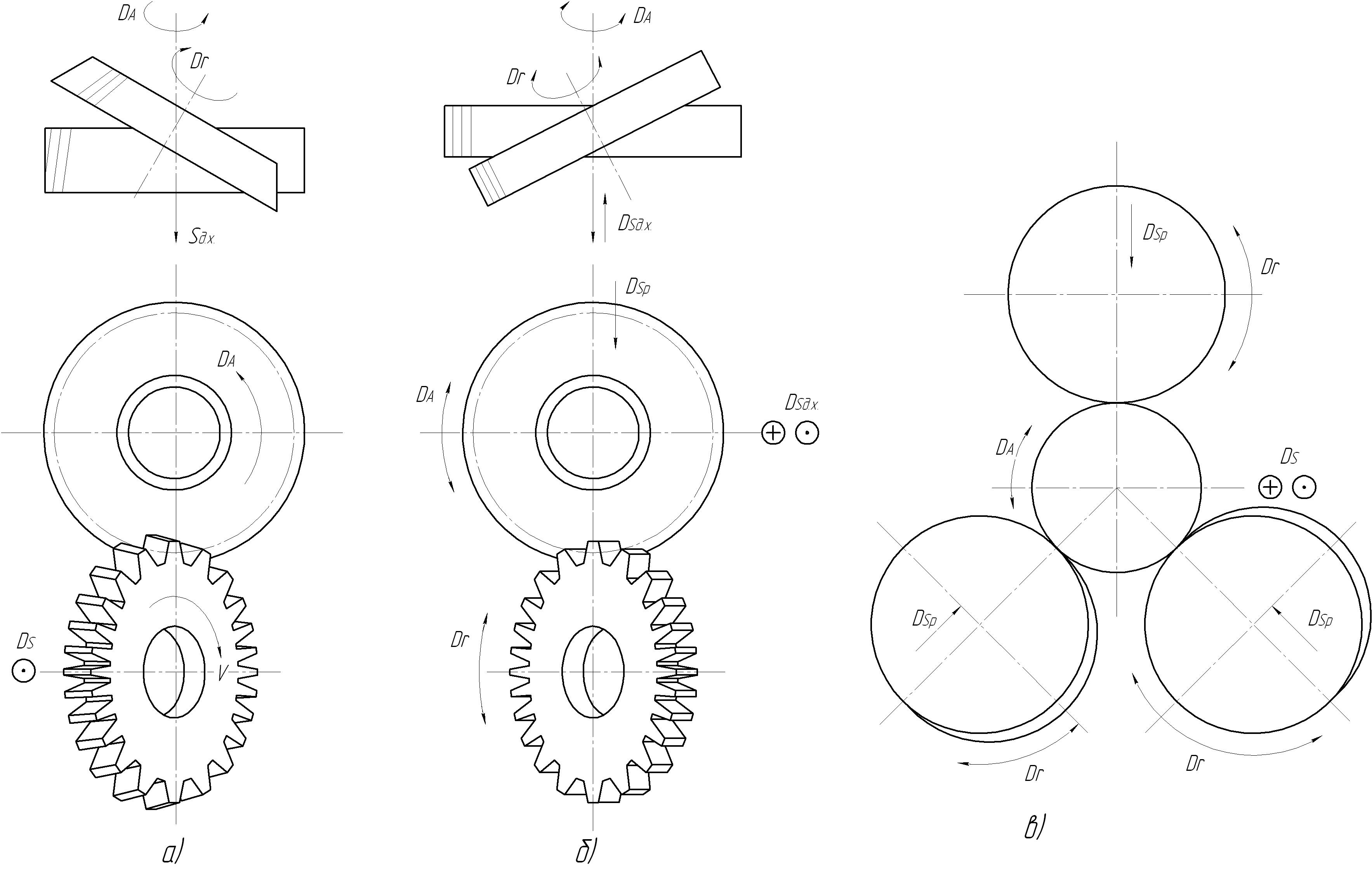

Метод обкатки – наиболее производительный, чаще используемый и обеспечивающий зубчатые венцы, выполненные более точными по профилю, т.к. при изготовлении и эксплуатации они находятся в одинаковых условиях. При этом одним и тем же инструментом можно нарезать колеса одного модуля, но различным числом зубьев.

Инструменты, применяемые при обработке вместе с заготовкой, представляют как бы прообраз определенной кинематической передаточной пары: долбяк зуборезный и колесо представляют цилиндрическую передачу, червячная фреза и зубчатое колесо – червячную пару и так далее.

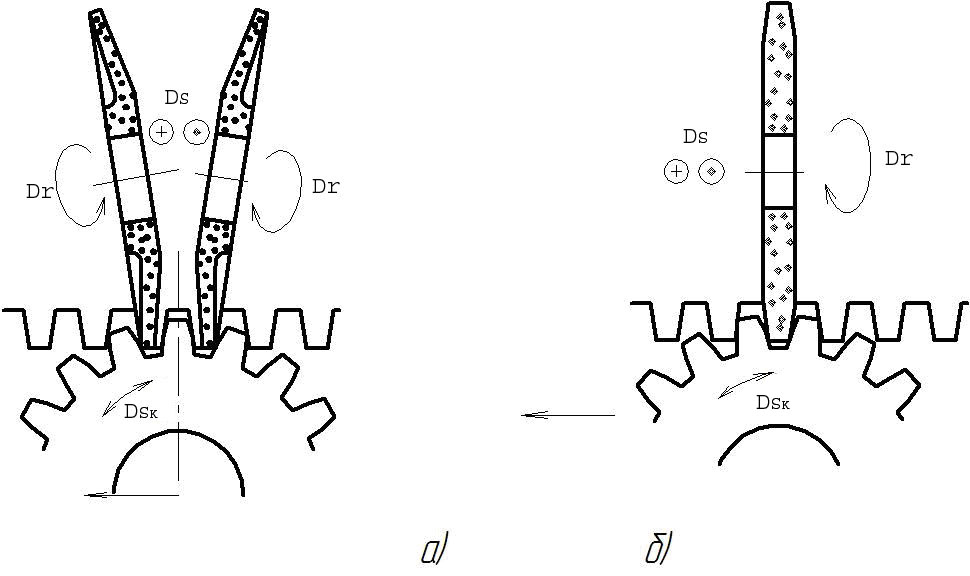

Различают следующие способы обработки по методу обкатки: долбление (рис. 8.36, в) зуборезными долбяками или рейками, фрезерование червячной фрезой, зубострогание резцами, шлифование абразивным червяком (рис. 8.37), зуботочение долбяком (резцовой головкой), шевингование и притирка.

Рис. 8.36. Нарезание зубчатых колес методом обката инструментом, воспроизводящим зуб рейки (а), шлифовальным кругом (б), долбяком (в) и двумя долбяками шевронных колес (г)

Рис. 8.37. Нарезание зубчатых колес методом обкатки червячным инструментом, воспроизводящим зуб рейки: а – фрезой, б – абразивным червяком, в – конической фрезой, г – снятие припуска по впадине зуба

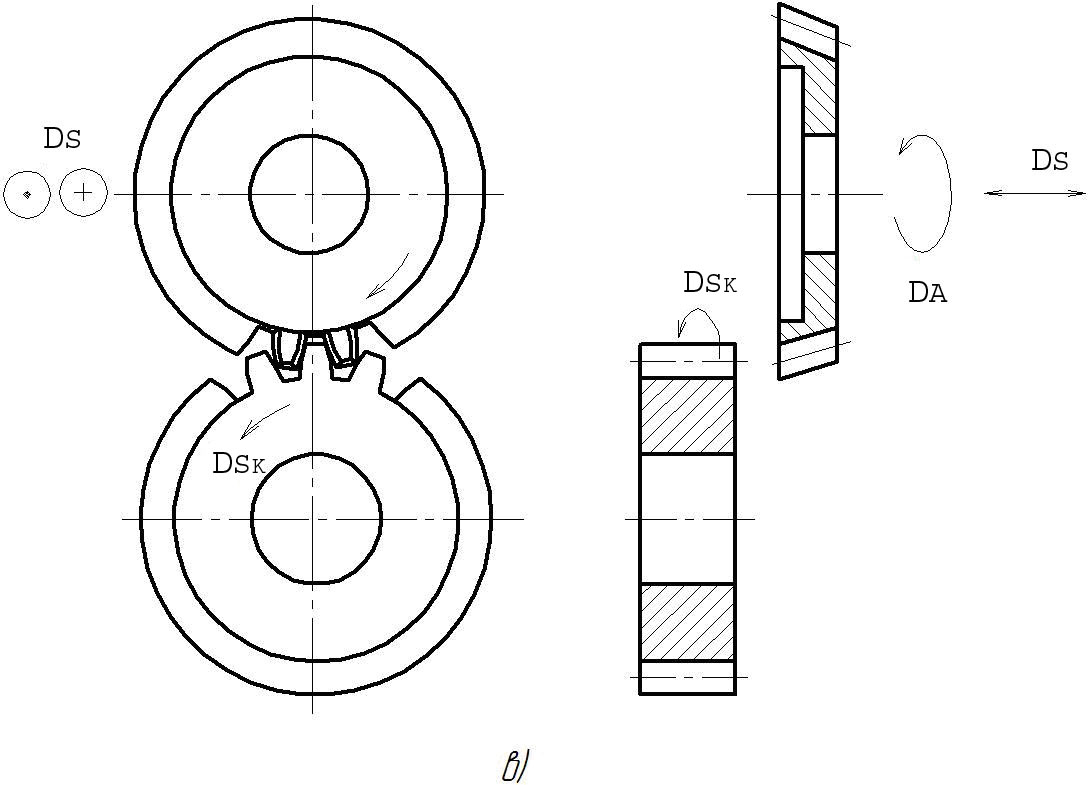

Рис. 8.38. Формообразование зубчатых колес методом обкатки при перекрещивающихся осях инструмента и детали: а – резцовой головкой, б – шевером, в – притирами

При точении долбяком (рис.8.38, а) обрабатывают зубья заготовки на всю глубину при согласованном вращении заготовки и долбяка и вертикальной подачи долбяка.

Скорость резания определяется относительным скольжением боковых поверхностей зубьев долбяка и зависит от угла скрещивания инструмента и заготовки (станки, работающие по этой схеме: Е3-13, Е3-165).

Шевингование применяют для обработки незакаленных колес шевером, у которого на боковых поверхностях имеются канавки, кромки которых скользят по боковым поверхностям обрабатываемых зубьев, снимая с них стружку. Припуск под шевингование 0,08…0,025 мм на сторону зуба. Шевер в этой паре является ведущим звеном. Колесу сообщается возвратно - поступательное перемещение (Sдв.х.). В конце возвратно – поступательного движения колесу сообщают радиальную подачу Sр. (станки 5А714, 571Б).

Притирку осуществляют для закаленных колес. Обрабатываемый зубчатый венец вводят в зацеплении с несколькими эталонными шестернями, оси которых скрещиваются между собой под разными углами, в результате получается скольжение между обрабатываемой заготовкой и инструментами.

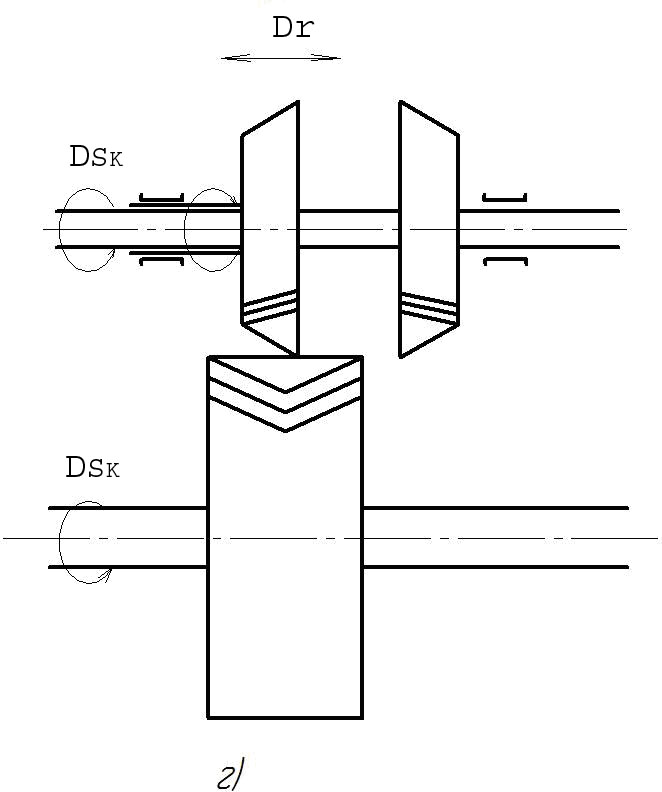

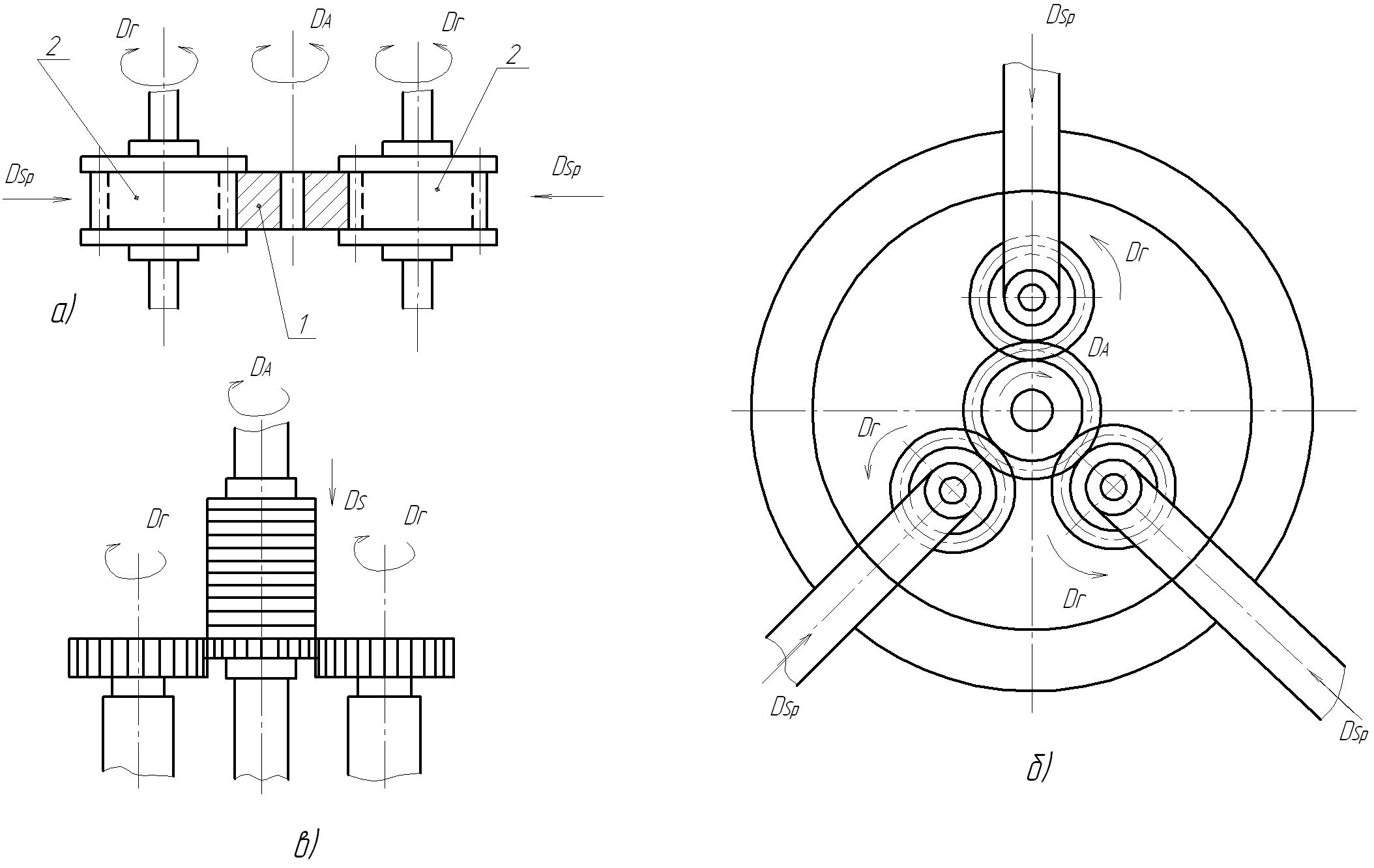

Накатывание – прогрессивный способ изготовление зубчатых колес в горячем и холодном состоянии в автоматическом цикле работы оборудования.

Рис. 8.39. Накатывание зубчатых колес с радиальной (а, б) и осевой (в) подачей

После установки, нагрева (или нет) заготовки 1 раскатники 2 вращаются в одну, а затем в другую сторону, получая радиальную подачу. Когда раскатники сблизятся на необходимое расстояние, подача автоматически отключается, а валики совершают несколько оборотов для калибровки зубьев.

При непрерывном накатывании пакета заготовок или прутка (рис. 8.39, в) рабочими движениями являются синхронные вращения накатных валиков и заготовок А. Накатные валики с осевой подачей имеют заборный конус.

Зубообрабатывающие станки классифицируют по виду обработки и инструменту: зубодолбежные, зубофрезерные, зубопритирочные, зубохонинговальные и зубозакругляющие.

По назначению:

Для нарезания цилиндрических колес с прямым и винтовым зубом, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес и колес с круговым зубом, степени шероховатости обрабатываемой поверхности;

Для предварительного нарезания зубьев;

Чистовой обработки зубьев;

Доводки рабочих поверхностей зубьев.