- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

8.3 Формообразование поверхностей деталей машин.

Каждая деталь представляет собой тело, ограниченное геометрическими поверхностями, образованными при обработке (плоскими, цилиндрическими, коническими и т.д.). Реальные поверхности детали, полученные в результате обработки на станках, отличаются от идеальных геометрических поверхностей. Вибрации, износ режущих кромок инструмента, упругие деформации поверхностных слоев и так далее приводят к образованию на обработанной поверхности микронеровностей и волнистости. Их допустимая величина устанавливается в зависимости от назначения детали и обеспечивается различными методами обработки.

Каждую из этих поверхностей можно представить, как геометрическое место бесчисленного множества последовательных положений линии, называемой образующей, по другой производящей линии, называемой направляющей.

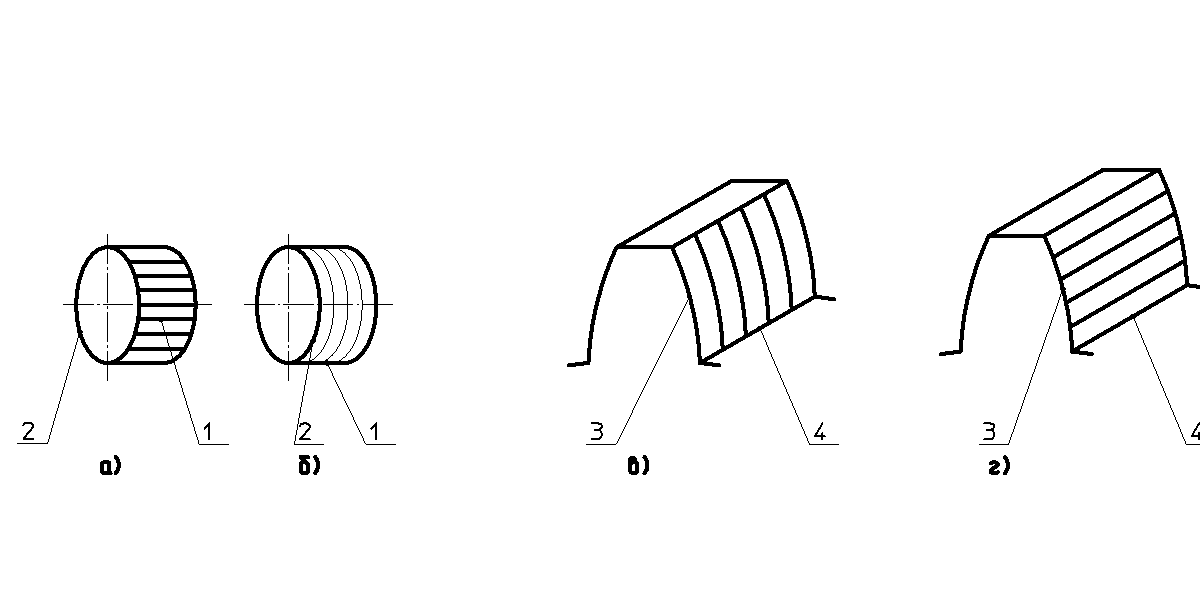

Рис. 8.1. Образующая и направляющая

Например, для получения цилиндрической поверхности необходимо перемещение прямой 1 по направляющей – окружности 2 (рис. 8.1, а) или движении образующей окружности 2 вдоль направляющей прямой 1 (рис. 8.1, б). Рабочую поверхность зуба цилиндрического колеса можно получить, если образующую – эвольвенту 3 передвигать вдоль направляющей прямой 4 (рис. 8.1, в) или, наоборот, образующую прямую 4 перемещать по направляющей – эвольвенте 3 (рис. 8.1, г).

Рассмотренные поверхности называются обратимыми, когда их форма не меняется при перемене мест образующей и направляющей. Этого не может произойти при образовании необратимых поверхностей. Например, поверхность конуса является необратимой.

Существует 4 метода образования производящих линий: копирования, огибания, следа и касания.

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с формой образующей (производящей) линии.

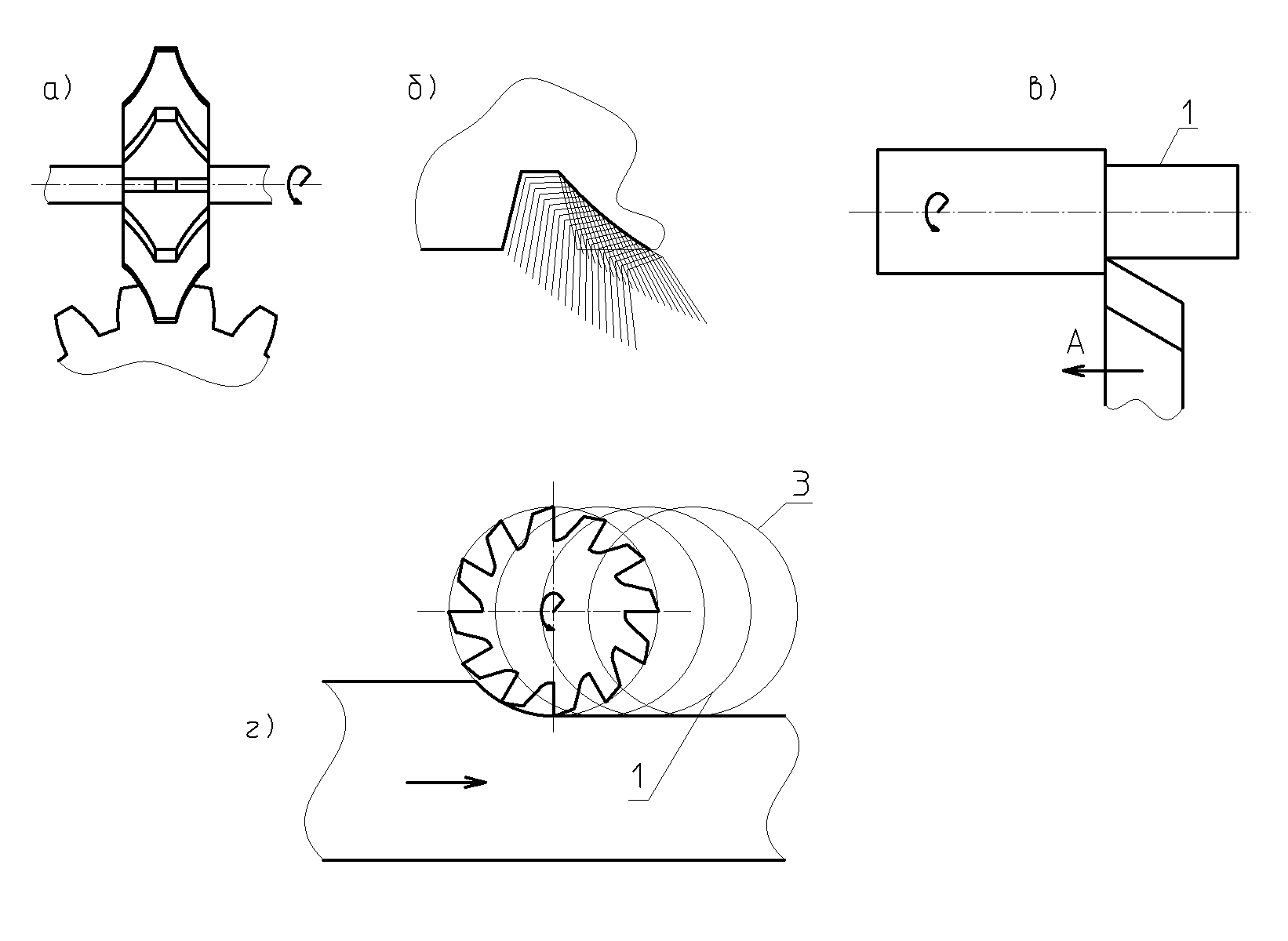

Рис. 8.2. Методы воспроизводства образующих линий

На рис. 8.2, а изображен пример обработки зубьев цилиндрического колеса. Контур режущей кромки фрезы совпадает с профилем впадины и воспроизводит образующую линию. Направляющая линия получается прямолинейном движением заготовки в направлении вдоль своей оси. В этом случае имеют место два формообразующий движения: вращение фрезы и прямолинейное перемещение заготовки. После выполнения впадины следует выполнить вспомогательное движение (делительное), чтобы предоставить возможность инструменту выполнить следующую впадину и т.д.

Метод огибания (обката), обеспечивает получение образующей линии в форме огибающей ряда положений режущей кромки инструмента, в результате его движений относительно заготовки (рис.8.2, б). Направляющая образованной поверхности получается в результате прямолинейного перемещения инструмента или заготовки вдоль оси колеса.

Метод следа (рис. 8.2, в) обеспечивает получение образующей линии, как след движения точки-вершины режущего инструмента (например, вершины резца). Направляющая получается в результате вращения заготовки. В этом случае формообразование поверхности происходит в результате двух формообразующих движений.

Метод касания (рис. 8.2, г) основан на том, что образующая линия 1 является касательной к ряду геометрических вспомогательных линий 3, образованных реальной точкой движущейся режущей кромки инструмента.

В результате видим, что образование поверхностей различной формы сводится к сочетанию таких совместных движений инструмента и заготовки, при которых воспроизводится образующие и направляющие линии необходимых поверхностей.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

Движением каких линий в пространстве можно представить любую поверхность детали?

Какие основные методы образования поверхностей имеют место в производстве?

Какие поверхности называются обратимыми?

Сущность получения поверхностей методом копирования.

Сущность получения поверхностей методом огибания.

Какой метод образования поверхностей используется при обработке поверхностей точением на токарных станках?

Какой метод используется при обработке плоскостей на фрезерном станке?