- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

5.1 Прокатка металла.

Прокаткой называется процесс обработки металла давлением путем обжатия его вращающимися валками прокатного стана.

Имеется три вида прокатки:

а) продольная; б) поперечная; в) косая (рис. 5.1).

Рис. 5.1 Схемы различных видов прокатки

При продольной прокатке металл обжимается между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно осям валков. Этот вид используется при изготовлении профильного и листового проката.

При продольной прокатке зазор между валками устанавливают меньше толщины исходной заготовки. Перемещение заготовки происходит за счет трения возникающего между валками и заготовкой. При этом деформируется металл лишь на небольшом участке соприкосновения заготовки с валками. В результате пластического деформирования металла длина заготовки увеличивается, также увеличивается и ее ширина, а толщина уменьшается.

Отношение полученной длины заготовки после прокатки к ее первоначальной величине называется коэффициентом вытяжки (форм).

![]()

где L1, L2, F1, F2 - соответственно исходная и полученная в результате прокатки длина заготовки и площади ее поперечного сечения.

Этот коэффициент

![]() зависит от материала, толщины, температуры

заготовки и других условий прокатки и

принимается в пределах 1,1…2,0. Степень

деформации металла определяется также

коэффициентом обжатия.

зависит от материала, толщины, температуры

заготовки и других условий прокатки и

принимается в пределах 1,1…2,0. Степень

деформации металла определяется также

коэффициентом обжатия.

![]() ,

,

где F0 и F1 - площадь поперечного сечения заготовки и готовой детали.

При поперечной прокатке заготовка деформируется между двумя валками, вращающимися в одну сторону.

С помощью этого вида прокатки изготавливают периодический прокат – это прокат с изменяющимся по длине профилем (рис. 5.2).

Рис. 5.2 Схема получения периодического проката

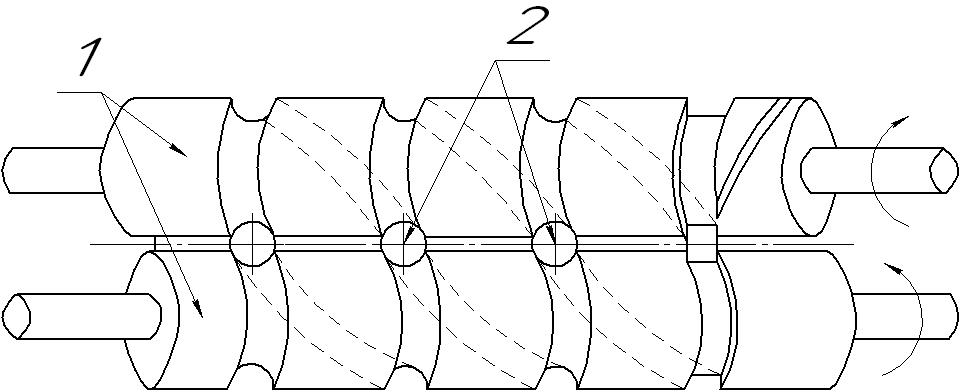

При косой прокатке валки 1 располагаются под некоторым углом один к другому, благодаря чему заготовка 2, кроме вращательного, имеет еще и поступательное движение.

Этот вид прокатки применяют для получения пустотелых заготовок, при производстве бесшовных труб (рис.5.1, в).

Более 90% всей выплавляемой стали формируется прокаткой.

Форму поперечного сечения прокатной стали называют профилем.

Совокупность профилей и их размеров называют сортаментом. Сортамент можно разделить на 5 групп:

1) блюмы и слябы; 2) сортовой прокат; 3) листовой прокат; 4) трубы;

5) специальные виды проката.

Блюмы и слябы – бруски, получаемые продольной прокаткой стальных слитков.

Размеры блюмов: сечение – квадрат, сторона которого 0.15 … 0.45 м,

длина от 1.0 до 6.0 м.

Прямоугольное сечение имеют слябы, их размеры:

h = 0.075 … 0.7 м;

b = 0.7 … 1.6м;

l = 1.0 … 2.5м.

Сортовой прокат - простые профили (круг, квадрат и т.д.), фасонные профили (двутавр, швеллер, уголок и др.) или проволока.

Листовой прокат - толстолистовая сталь (4 … 160 мм), тонколистовая сталь (менее 4 мм) и фольга (менее 0,2 мм).

Трубы бесшовные диаметром до 650 мм и сварные – до 2500 мм.

Специальные виды проката - кольца, шары, колеса и периодический прокат.

Инструментом при прокатке являются валки гладкие, ступенчатые, фасонные (ручьевые). Ручьем называются вырез на рабочей поверхности валка.

Оборудованием для прокатки являются прокатные станы, которые содержат одну или несколько пар валков.

Блюмы, слябы, сортовой и листовой прокат получают методом продольной прокатки. Прокатные станы для производства блюмов называют блюмингами. Они имеют два валка с регулируемым межосевым расстоянием. Раскатываемый слиток совершает возвратно-поступательное движение между валками; после каждого хода слиток поворачивают, обжимая его с четырех сторон (до полной готовности совершается 10 -20 ходов в течение 1-2 мин).

Станы для производства слябов называются слябингами.

От блюминга они отличаются наличием горизонтальных и вертикальных пар валков. В процессе формирования слиток не поворачивается.

При производстве сортового проката нагретый блюм последовательно раскатывается в валках с ручьями соответствующего профиля.

Чем меньше сечение профиля, тем больше пар валков должен пройти прокат.

При прокате проволоки диаметром 6,5 мм их число достигает 21. Производительность прокатки при изготовлении сортового проката достигает 30 м/с.

При производстве листа, нагретый сляб прокатывается в нескольких парах (клетях) валках - это горячая прокатка.

При холодной прокатке из исходного листа толщиной до 1,5 мм, который подается в рулоне, получают лист до 0,015мм, который также сматывается в рулон.

Производство листа составляет в общем объеме прокатки до 30%. Прокатка различных профилей - колес, бандажей, производится на специальных прокатных станах.

Бесшовные трубы изготавливаются путем горячей прокатки круглых заготовок на специальных станах. Заготовки режут на мерные длины и центрируют (в них высверливают отверстия диаметром до 30мм и глубиной до 35мм), затем нагревают до 1200…1250°С.

Сначала получают из заготовки гильзу, а затем прокатывают из гильзы трубу.

Для получения пустотелой гильзы, нагретая заготовка поступает на валковый стан, поперечно винтовой и косой прокатки, где происходит ее прошивка.

При каждом повороте валка заготовка поворачивается несколько раз вокруг своей оси, обжимается и удлиняется примерно в 2 - 3раза. При этом заготовка надвигается на пробку со стержнем и прошивается.

В результате получается толстостенная короткая труба (гильза), которая поступает на пилигримовый стан. Валки его имеют круглый калибр переменного сечения. Гильза, надетая на оправку, подается в фасонный калибр переменного сечения (рис. 5.1, в).

Сварные трубы изготавливают печной, газовой или электрической сваркой (до 2500мм диаметром). Исходной заготовкой для них служит горячая катаная лента, материалом которой является низкоуглеродистая сталь.

Последовательность получения труб:

1) после размотки и правки ленты, производится обрезка ее торцов;

2) сварка конца ленты предыдущего рулона с началом последующего, для обеспечения непрерывности процесса;

3) ленту нагревают в тунельной печи до температуры 1320…1350°С;

4) лента поступает на формовочно-сварочный стан, имеющий 6 – 12 клетей, с горизонтальными и вертикальными валками для формовки и сварки труб. Сварка происходит за счет сжатия кромок, нагретых до пластичного состояния.