- •В. М. Пазюк, о. Д. Пазюк

- •Лабораторна робота №1 Вивчення експлуатаційних характеристик бурякомийок

- •Хід роботи

- •Загальні відомості

- •1. Машинно-апаратурна схема подачі та миття буряку

- •2. Робота бурякомийки

- •3. Обслуговування бурякомийок

- •4. Огляд технічного стану бурякомийки та його ремонт

- •5. Правила техніки безпеки та виробничій санітарії

- •6. Технологічний розрахунок бурякомийки

- •7. Завдання для розрахунку бурякомийки

- •Завдання для звіту

- •Загальні відомості

- •1. Робота валкового млина

- •2. Експлуатація п’ятивалкового млина

- •3. Основні формули для розрахунку валкового млина

- •4. Завдання для розрахунку валкового млина

- •Завдання для звіту

- •Обладнання для подрібнення м’яса вовчки

- •1.1. Одношнековий вовчок

- •1.2. Двошнековий вовчок

- •2. Експлуатація вовчків

- •3. Ремонт вовчків

- •4. Основні формули для розрахунку вовчків

- •5. Завдання для розрахунку вовчка

- •Завдання для звіту

- •1. Конструкції та принцип роботи фаршмішалки л5-фму-150

- •2. Експлуатація та ремонт фаршемішалок

- •3. Технологічний розрахунок обладнання для перемішування м’ясних продуктів

- •4. Завдання для розрахунку фаршемішалки

- •Завдання для звіту

- •Загальні вимоги

- •Експлуатація та робота двошнекового механічного преса для відтискання сусла із виноградної мезги

- •2. Експлуатація двошнекового преса для відтискання сусла із виноградної мезги з гідравлічною схемою роботи

- •3. Робота двошнекового механічного преса для відтискання макаронних виробів

- •4. Розрахунок шнекового преса макаронного виробництва (механічна схема роботи)

- •5. Завдання для розрахунку шнекового преса макаронного виробництва

- •Завдання для звіту

- •Теоретичні відомості

- •2. Шприц вакуумний двохшнековий безперервної дії фш2-лм

- •3. Експлуатація вакуумного двохшнекового шприца безперервної дії фш2-лм

- •4. Розрахунок продуктивності вакуумного двохшнекового шприца безперервної дії фш2-лм

- •5. Завдання для розрахунку вакуумного двохшнекового шприца безперервної дії фш2-лм

- •Завдання для звіту

- •Контрольні запитання

- •Список рекомендованої літератури

- •Лабораторна робота № 7 Вивчення основних експлуатаційних характеристик молочних сепараторів

- •Хід роботи

- •Загальні відомості

- •2. Пуск та робота сепаратора

- •3. Обслуговування сепаратора

- •4. Експлуатація сепараторів і техніка безпеки

- •5. Розрахунок молочного сепаратора

- •6. Завдання для розрахунку сепаратора

- •Завдання для звіту

- •1. Будова та принцип роботи шнекової центрифуги ногш

- •2. Будова та принцип роботи автоматизованої фільтрувальної центрифуги апн-1251л-02

- •3. Експлуатація центрифуги апн-1251-л-02

- •4. Огляд технічного стану центрифуги апн-1251л-02 та його ремонт

- •5. Розрахунок центрифуги апн-1251л-02

- •7. Завдання для розрахунку центрифуги апн-1251л-02

- •Завдання для звіту

- •Загальні відомості

- •1. Будова та принцип роботи теплообмінних апаратів

- •2. Експлуатація теплообмінних апаратів і установок

- •3. Організація ремонту теплообмінних апаратів і установок

- •4. Техніка безпеки при експлуатації теплообмінних апаратів і установок

- •5. Розрахунок теплоізоляції теплообмінного кожухотрубного апарату

- •6. Завдання для розрахунку

- •Завдання для звіту

- •1. Вертикальний автоклав для стерилізації консервів б6 –кав-2

- •2. Горизонтальний автоклав для стерилізації консервів

- •3. Гідростатичний стерилізатор а9-фса

- •6. Приклад розрахунку автоклава для стерилізації м’ясних консервів

- •1. Описання процесу сушіння

- •2. Обладнання для вібраційного сушіння зерна

- •3. Лоткова вібраційна сушарка

- •3. Спіральна вібраційна сушарка

- •4. Барабанна вібраційна сушарка (лабораторна установка)

- •5. Порядок проведення роботи

- •6. Правила експлуатації при роботі вібраційної сушарки

- •7. Правила техніки безпеки

- •Завдання для звіту

- •Контрольні запитання

- •Список рекомендованої літератури

Загальні відомості

В апаратах для нагрівання харчових середовищ доводиться до визначеної температури. До них відносяться апарати, в яких практично відсутнє процес кипіння і підтримується постійна температура напівфабрикату (вище температури навколишнього середовища). В процесі нагрівання фізичний стан завантажувального продукту може змінюватися.

Нагріванню підлягає молоко, патока, фруктово-ягідна сировина і інші маси, а також підтримується відповідна температура шоколадних мас і какао тертого.

Уварювання служить для підвищення концентрації харчових середовищ. При кипінні в процесі уварювання з них видаляється волога. Цьому процесу підлягають різні сиропи, молочні і фруктово-ягідні маси і ін.

Варка використовується для теплової обробки м’яса і м’ясопродуктів , круп, картоплі та ін. до стану кулінарної готовності в воді, гострою парою або сумішшю насиченої пари та повітря при температурі нижче 100°С.

1. Будова та принцип роботи теплообмінних апаратів

Кожухотрубні теплообмінники набули в промисловості найбільше використання завдяки своїй компактності, простоті в виготовленні та надійності в роботі.

Для нагрівання дробленої томатної маси, пасти, фруктового пюре і овочевих соків в консервному виробництві використовується кожухотрубний підігрівач.

Найбільш простий одноходовий кожухотрубний теплообмінник з жорстко закріпленими трубними решітками показаний на рис. 1,а. Він складається з циліндричного кожуху 1, в якому з обох сторін вварені трубні решітки 2 з отворами для труб. Труби 3 в отворах решітки щільно закріплюють за допомогою вальцювання або зварюванням. Жорстке кріплення труб з обох сторін допустимо при перепаді температур між середовищами не більше 50ºС, коли лінійне подовження труб та кожуха невеликі і не викликає значні напруги в місцях кріплення. Щоб запобігти можливі деформації при великому перепаді температур, кожух теплообмінника виконується з лінзовим компенсатором або роблять теплообмінник з U-подібними трубами (рис. 1,в).

Трубні решітки з трубками 3 закріплені в металічний кожух 1 циліндричної форми, з торців закритий кришками 4, які утворюють верхню та нижню камери. В теплообміннику є між трубний простір, який обмежений кожухом, двома трубними решітками та зовнішньою поверхнею труб, та трубним простором, який об’єднує верхню та нижню камеру.

Рис. 1. Кожухотрубні підігрівачі:

а – одноходовий; б – розміщення отворів на трубних решітках для труб; в – теплообмінник з U-подібними трубами; г – багатоходовий теплообмінник з перегородками для розділення потоків.

1 – циліндричний кожух; 2 – трубні решітки; 3 – труби; 4 – верхня та нижня кришки; 5 – лапи теплообмінника.

Одна з середовищ проходить в між трубному просторі, а інше середовище рухається з однієї камери в іншу по трубам і в даному випадку робить один хід (одноходовий кожухотрубний теплообмінник). Швидкість руху в трубах при цьому невелика і коефіцієнт тепловіддачі відносно малий. Для підведення і відведення середовища теплообмінники мають відповідні патрубки, а при обігрівання його паром має патрубок відведення неконденсованих газів з між трубного простору.

Лапи 5 призначені для установки теплообмінника.

Для того щоб підвисити коефіцієнт теплопередачі використовують багатоходові теплообмінники. Наприклад, в двохходовому теплообміннику перегородкою встановленою в верхній камері, всі труби поділені на два ходи (пучка), по якому середовище І проходить послідовно. При цьому відповідно числу ходів збільшується швидкість руху середовища, а відповідно, і коефіцієнт тепловіддачі, зменшує необхідну поверхню теплообмінника і геометричні розміри теплообмінника. Число ходів в теплообміннику вибирають парним, але не більше 10, так як при більшої кількості ходів різко підвищується гідравлічний опір теплообмінника.

Для підвищення швидкості середовища ІІ і ефективного використання поверхні теплопередачі встановлюють поперечні та повздовжні перетинки і в між трубному просторі.

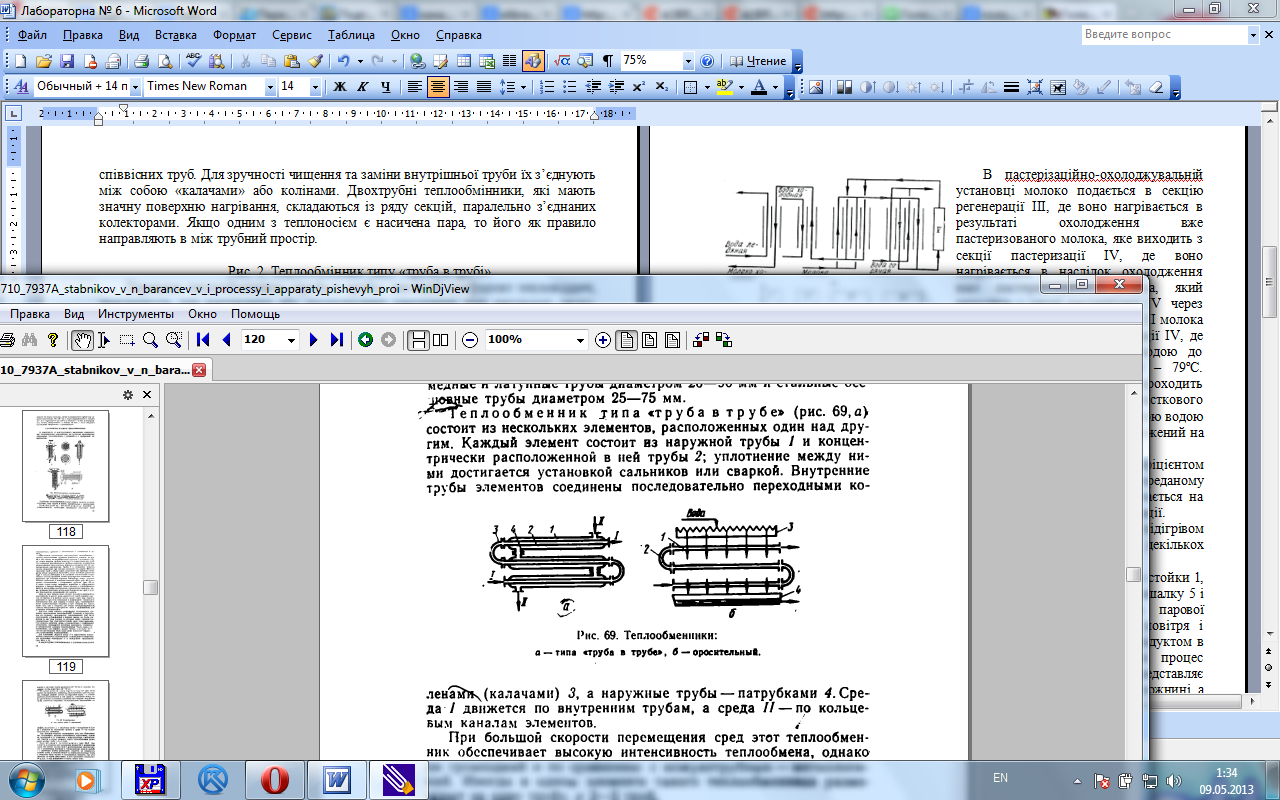

Теплообмінник «типу труба в трубі» складається з ряду послідовно з’єднаних двох співвісних труб (рис. 2,а). Кожний елемент складається з зовнішньої труби 1 і концентрично розташованою в ній труби 2. Внутрішні труби елементів з’єднані послідовно перехідними колінами 3, а зовнішні труби патрубками 4. Середовище І рухається по внутрішнім трубам, а середовище ІІ – по кільцевим каналам елементів.

При більшій швидкості переміщення середовищ цей теплообмінник забезпечує високу інтенсивність теплообміну, але він громіздкий. Якщо одним з теплоносієм є насичена пара, то його як правило направляють в міжтрубний простір.

Рис. 2. Теплообмінник типу «труба в трубі»

а – типа «труба в трубі»; б – зрошувальний.

а: 1,2 – зовнішня і внутрішня труба; 3 – коліна; 4 – патрубки.

б: 1 – труби; 2 – коліна; 3 – жолоб; 4 – корито.

Переваги теплообмінника «труба в трубі»: високий коефіцієнт тепловіддачі, придатність для нагрівання або охолодження середовищ при високому тиску, простота виготовлення, монтажу та обслуговування.

Недоліки двохтрубного теплообмінника громіздкість, висока вартість внаслідок великої витрати металу на зовнішні труби.

Зрошувальний теплообмінник (рис. 2,б) використовуються в основному для охолодження рідин і конденсації парів. Він складається з ряду труб 1, розташованих один над іншим і з’єднаними колінами 2. Охолоджена вода з жолобу 3 з зубчатими краями рівномірно подається на поверхню верхньою труби, з якої стікає на нижче розташовані труби і відводиться через корито 4; охолоджуюча рідина при цьому рухається по трубі знизу вверх, а якщо приходиться конденсувати пару, то його направляють в трубу знизу вверх.

Цей теплообмінник простий за будовою, але великий, має невисокий коефіцієнт теплопередачі, а при встановленні його в приміщенні значно підвищується вологість повітря в ньому за рахунок випаровування частини води.

Пластинчаті теплообмінники використовується для пастеризації, стерилізації та охолодження молока, пива, фруктових соків та ін.

Пластинчаті теплообмінники, відрізняються інтенсивним теплообміном, простотою виготовлення, компактністю, малими гідравлічними опорами, зручністю монтажу і очищення від забруднення.

Ці теплообмінники складаються з окремих пластин, двох кінцевих камер, рами і стягуючих болтів (рис. 3).

Пластини штампують з тонколистової сталі (товщина 0,7 мм). Для збільшення поверхні теплообміну і турбулізації потоку теплоносія проточну частину пластин виконують гофрованою або ребристою.

К пластинам приклеюють резинові прокладки круглої та спеціальної форми для герметизації конструкції, теплоносій направляють або вздовж пластини, або через отвір в наступний канал.

Рис. 3. Пластинчатий теплообмінник (а) з встановленими пластинами (б) та схемою пастеризації молока (с)

В пастерізаційно-охолоджувальній установці молоко подається в секцію регенерації ІІІ, де воно нагрівається в результаті охолодження вже пастеризованого молока, яке виходить з секції пастеризації ІV, де воно нагрівається в наслідок охолодження вже пастеризованого молока, який виходить з секції пастеризації ІV через витримувач V. Потім з секції ІІІ молока потрапляє в секцію пастеризації ІV, де вона нагрівається гарячою водою до температури пастеризації 76 – 79ºС. Потім на протязі 20 с молоко проходить через витримувач V. Після часткового охолодження водою в секції ІІІ, вона охолоджується в секції ІV крижаною водою або розсолом до температури 4ºС. Температурний графік процесу зображений на рис.

Ефективність роботи секції регенерації характеризується коефіцієнтом регенерації ε, який представляє собою відношення кількості теплоти переданому молоку в зоні регенерації, до загальної кількості теплоти, яке витрачається на нагрівання молока від початкової температури до температури пастеризації.