- •Обработка резьбовых поверхностей Накатывание резьбы

- •Планетарные передачи

- •Тормозные устройства

- •Асинхронные электродвигатели

- •Электродвигатели постоянного тока.

- •Насосы.

- •Гидроцилиндры и гидромоторы

- •Глава VI токарно-винторезные станки

- •§ I. Общие сведения

- •§ 2. Основные узлы токарно-винторезных станков и их назначение

- •§ 3. Токарно-винторезныи станок 16к20

- •Модели 16к20 Техническая характеристика токарно-винторезного станка модели 16к20

- •Станках:

- •Глава VII токарно-затыловочные станки

- •§ I. Основные сведения о затыловании

- •§ 2. Универсальный токарно - затыловочный станок 1б811

- •1. Лобовые токарные станки

- •§ 2. Карусельные станки

- •§ 1. Общие сведения

- •§ 2. Токарно-револьверный станок 1341

- •Глава X

- •§ 1, Общие сведения

- •Полуавтомате

- •§ 2. Одношпиндельный токарно-револьверный автомат 1б140

- •§ 7. Токарный многорезцово-копировальный полуавтомат 1713

- •Глава XI

- •§ 1. Вертикально-сверлильный станок 2ни8

- •§2. Радиально-сверлильный станок 2м55

- •Глава XII

- •§ I. Универсальный горизонтально-расточный станок 2620в

- •§ 3. Координатно-расточные станки

- •Фрезерные станки

- •§ 1. Консольно-фрезерные станки

- •§2. Универсальный консольно-фрезерный станок 6р82

- •§ 3. Вертикально-фрезерные бесконсольные станки

- •§ 4. Продольно-фрезерные станки

- •Глава XV

- •§ 3. Резьбонакатные станки

- •§4. Гайконарезные станки

- •§ 5. Резьбошлифовальные станки

- •Глава XVI

- •§ 2. Поперечно-строгальный станок 7д37

- •§3. Продольно-строгальные станки

- •Глава XVII

- •§ 1. Назначение и типы протяжных станков

- •§ 2. Горизонтально-протяжной станок 7б55

- •§ 4. Способы закрепления протяжек

- •§ 1. Область применения и разновидности шлифовальных станков

- •§2. Круглошлифовальный станок 3mi51

- •§ 4. Плоскошлифовальные станки

- •§ 5. Внутришлифовальный станок за228

- •Глава XIX

- •§ 1. Хонинговальные станки

- •§ 2. Притирочные станки

- •§ 3. Станки для суперфиниширования

- •Глава XX

- •§ 1. Основные методы нарезания зубчатых колес и классификация станков

- •§ 2. Зубодолбежный станок 5в12

- •126. Общий вид зубодолбежного станка:

- •§ 3. Зубофрезерный станок 5к324

- •§ 4. Зубострогальный станок 5а250

- •§ 5. Нарезание шевронных колес

- •§ 9. Зубошлифовальный полуавтомат 5п84

- •§10. Станки для зубозакругления, снятия фасок и заусенцев

- •§11 Накатывание зубьев

- •Глава xtv

- •§ 1. Назначение и разновидности делительных

- •§ 2. Лимбовая универсальная делительная головка

- •Диск(лимб) с раздвижным сектором

- •§ 3. Безлимбовая универсальная делительная головка

- •Глава XXI

- •§ 1. Силовые головки и столы

- •§ 2. Гидропанели

- •§ 3. Шпиндельные коробки

- •Глава XXII

- •§ 2. Оборудование автоматических линий

- •§3. Виды автоматических линий

- •Глава XXIV

- •§ 1. Общие сведения

- •§ 3. Общие принципы кодирования программы

- •§ 6. Токарный станок с чпу 16к20фз

- •Глава XXVI

- •§ 2. Методы установки и закрепления станка на фундаменте

- •§3. Испытание станков и проверка их на точность

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущий станок является машиной, с помощью которой путем снятия стружки с заготовки получают с требуемой точностью детали заданной формы и размеров.

Выпускают большое количество металлорежущих станков, различных по назначению, техническим возможностям и размерам. Все станки, выпускаемые серийно, делятся на девять групп. Каждая группа, в свою очередь, включает несколько типов станков (Таблица 1).

Нумерация станков. Модель станка обозначают тремя или четырьмя (иногда с добавлением букв) цифрами. Первая цифра указывает группу станка, вторая -тип, последние одна или две цифры указывают на один из характерных его размеров. Буква между цифрами указывает на модернизацию станка, а буква после всех цифр - модификацию (видоизменение) базовой модели станка или технологические особенности его. Например, станок 2Н135: цифра 2 означает, что станок относится ко второй группе - сверлильный; Н - модернизированный; цифра 1 указывает на принадлежность станка к первому типу - вертикально-сверлильный; последние две цифры означают максимальный диаметр сверления 35мм.

Модели специализированных и специальных станков обозначают одной или двумя буквами, к которым добавляют также цифры, указывающие порядковый номер модели станка.

По степени специализации различают следующие станки.

Универсальные станки, выполняющие различные операции при обработке раз нообразных деталей. Станки, используемые для очень большого диапазона ра бот, называют широкоуниверсальными. К универсальным станкам относится, например, токарно-винторезный станок 16К20.

Специализированные станки, обрабатывающие детали, сходные по конфигура ции, но имеющие различные размеры, например, ступенчатые валики, кольца подшипников качения, труб и т.п. К числу таких станков относятся, в частности, многорезцовые токарные, токарные для обработки коленчатых валов, зубообра- батывающие резьбонарезные и другие станки.

Специальные станки, предназначенные для обработки одной определенной де тали или деталей только одного типоразмера, например, лопаток газовых тур бин.

По степени точности различают станки пяти классов. Класс Н - станки нормальной точности; к нему относится большинство универсальных станков. Класс П — станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулированию. Класс В - станки высокой точности, достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулированию узлов и станка в целом. Класс А - станки особо высокой точности; при их изготовлении предъявляются еще более жесткие требования, чем при изготовлении станков класса В. Класс С — станки особо точные или мастер-станки, предназначенные для изготовления деталей, определяющих точность станков класса А и В.

По массе различают станки легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10 т). Тяжелые, в свою очередь, делятся на крупные (10-30 т), собственно-тяжелые (30-100 т) и особо тяжелые, уникальные (более 100 т).

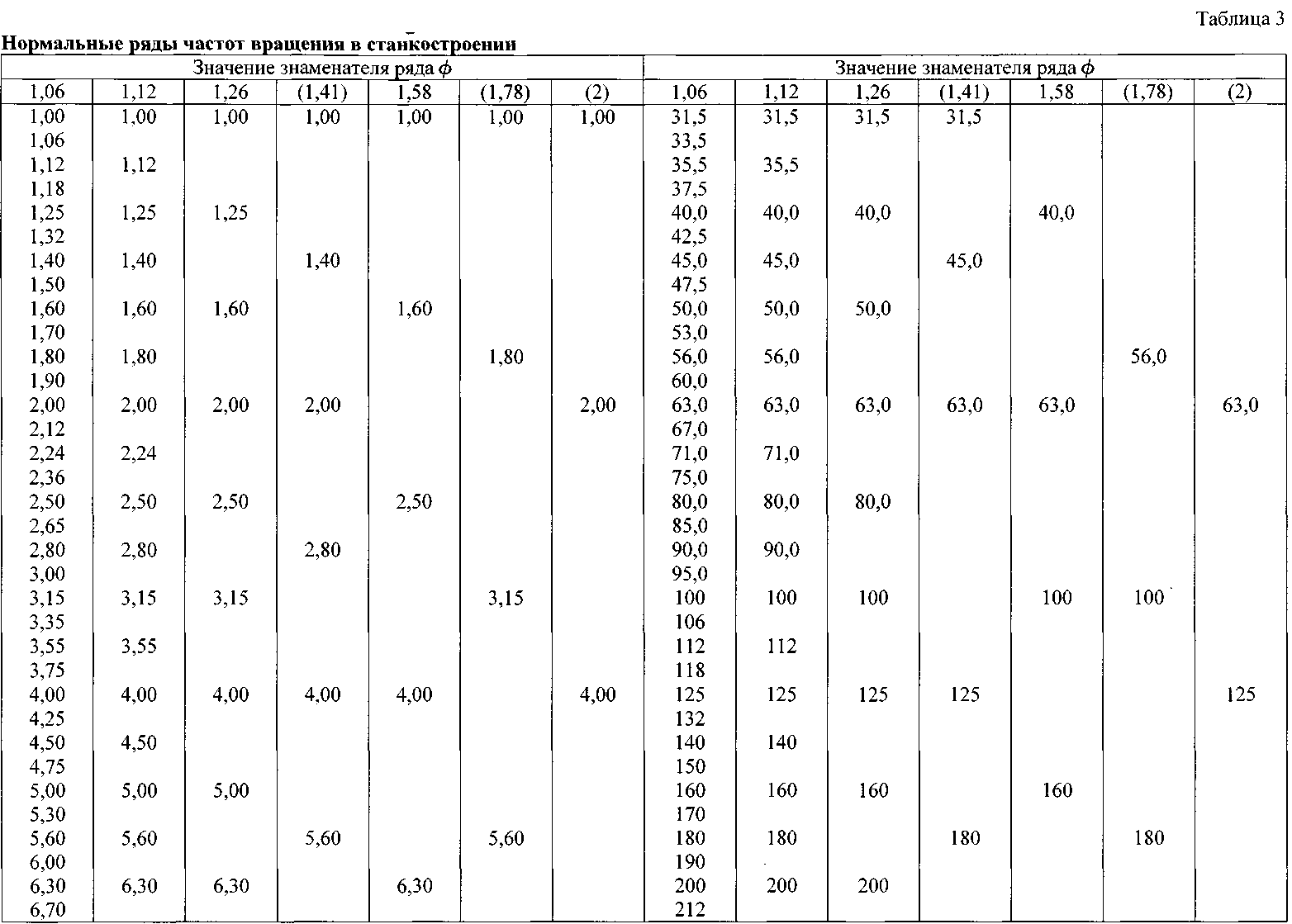

Примечания: 1. Нормаль распространяется на ряды частот вращения, подач, мощностей и других параметров станков.

Ряды частот вращения более 1000 и менее 1 получают умножением или делением табличных данных на 1000.

Ряды со знаменателями ф, заключенными в скобки, по возможности применять только для частот вращения и подач.

Допускается составление производных рядов из нормальных путем пропуска некоторых частот (например, ряд 132, 190, 265, 375, 530 и т.д.).

Частота вращения вала не должна отклоняться от табличных значений более чем на ±10(0-1)%. Кроме того, в приводе асинхронного электро двигателя допускается смещение ряда частот вращения в сторону уменьшения до 5% от частот ряда, подсчитанных по синхронной частоте вращения.

ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Для получения на металлорежущем станке детали требуемой формы и размеров рабочим органам станка необходимо сообщить определенный комплекс согласованных друг с другом движений. Эти движения можно разделить на основные и вспомогательные. К основным движениям относятся главное движение, называемое также движением резания, и движение подачи. В некоторых станках имеют место и другие виды главных движений, например движение деления, обкатки и др. С помощью этих движений осуществляется процесс снятия стружки с обрабатываемой заготовки. Скорость главного движения определяется главной скоростью резания, а величина подачи зависит от требуемой шероховатости обработанной поверхности.

Вспомогательные движения необходимы для подготовки процесса резания, обеспечения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. К числу вспомогательных движений относятся: а) движение для настройки станка на заданные режимы резания; б) движение для наладки станка в соответствии с размерами и конфигурацией заготовки; в) движение управления станком в процессе работы; г) движение соответствующих рабочих органов для подачи и зажима прутка или штучных заготовок; д) движение для закрепления и освобождения рабочих органов станка.

Вспомогательные движения можно выполнять как автоматически, так и вручную. В станках-автоматах все вспомогательные движения автоматизированы и выполняются механизмами станка в определенные моменты времени в соответствии с технологическим процессом обработки детали.

Главное движение в металлорежущих станках бывает чаще всего двух видов - вращательное и прямолинейное (возвратно-поступательное). В отдельных станках главное движение может иметь более сложный характер, но определяется оно также через вращательное и поступательное движения. Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту. Например, у станков токарной группы главным движением является вращение обрабатываемой заготовки; у фрезерных, шлифовальных и сверлильных - вращение инструмента; у долбежных, протяжных, некоторых зубообрабытывающих и других - возвратно-поступательное движение инструмента; у продольно-строгальных станков - возвратно-поступательное движение заготовки.

В некоторых станках главное движение получается в результате одновременного вращения заготовки и инструмента (например, при сверлении отверстий малого диаметра на токарных многошпиндельных автоматах).

Движение подачи у металлорежущих станков может быть непрерывным или прерывистым (периодическим), простым или сложным, состоять из нескольких самостоятельных движений или отсутствовать. Например, токарных, фрезерных, сверлильных и других станков движение подачи является непрерывным. Прерывистым движение бывает, например, у продольно-строгальных станков. Примером сложного движения подачи может служить движение подачи в зубофрезерном станке при нарезании косозубого цилиндрического колеса. У круглошлифовальных станков несколько движений подачи - вращательное движение детали (круговая подача), продольное осевое перемещение детали или шлифовального круга (продольная подача) и поперечная подача, сообщаемая шлифовальному кругу. В протяжных станках движение подачи отсутствует.

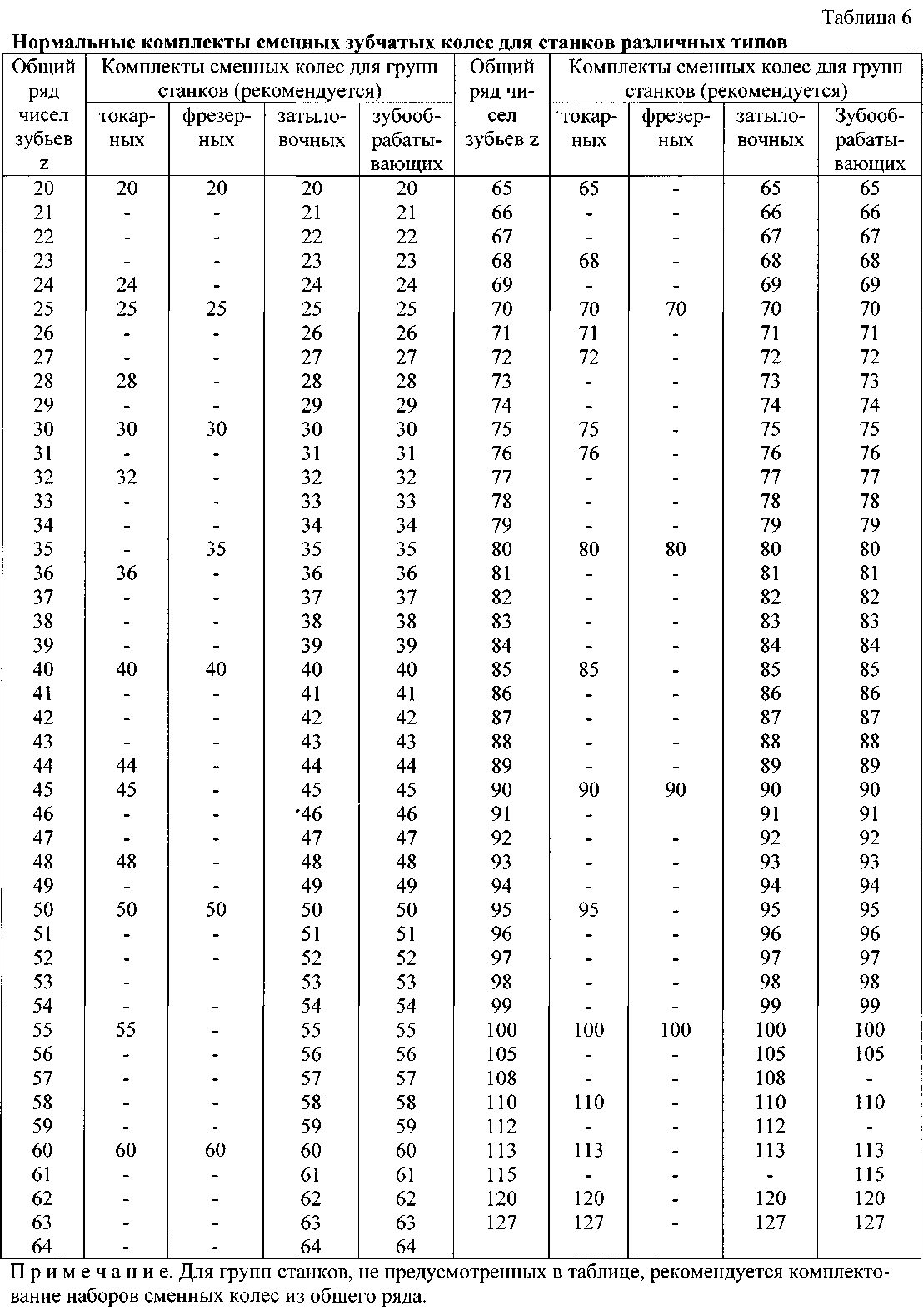

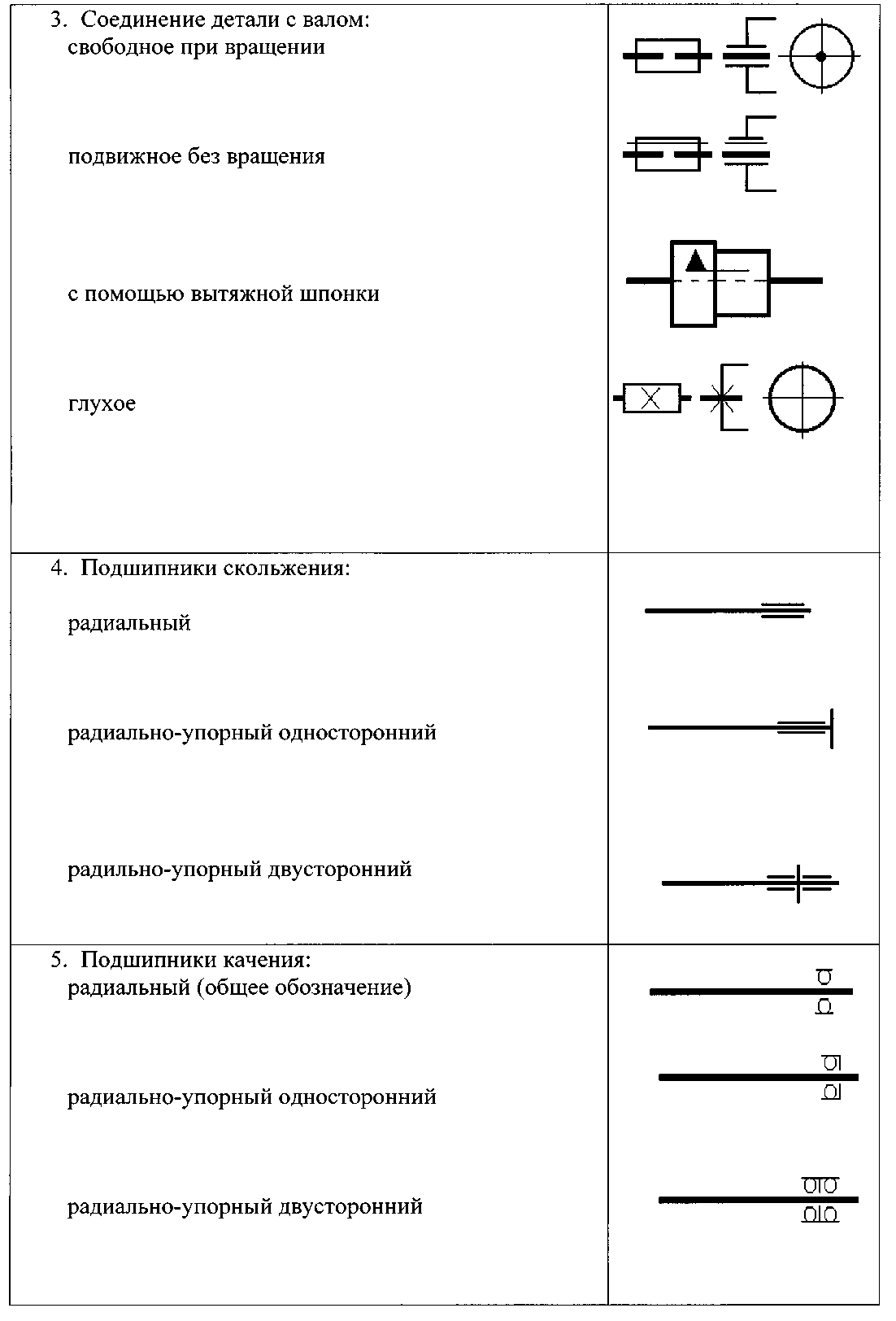

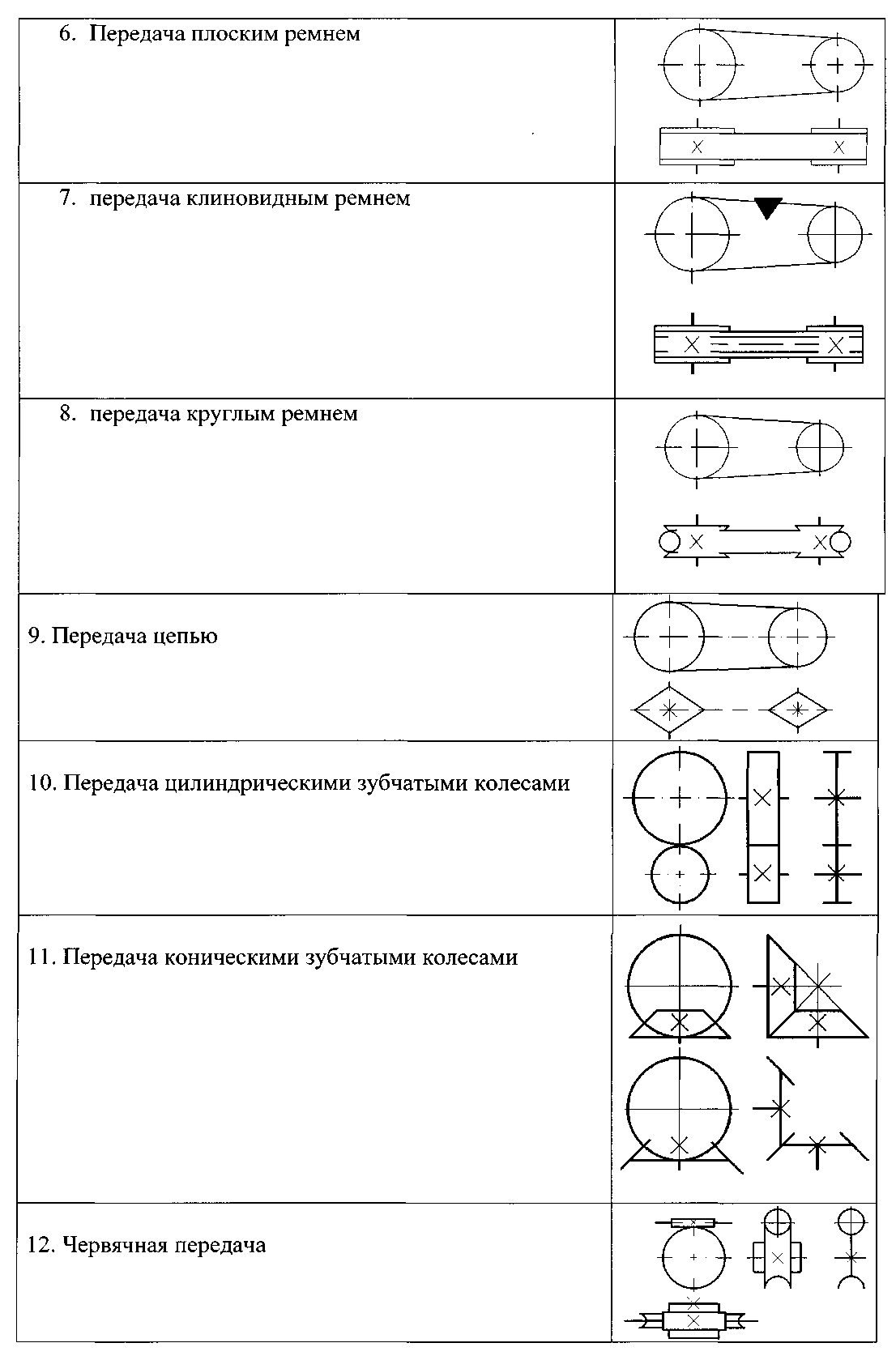

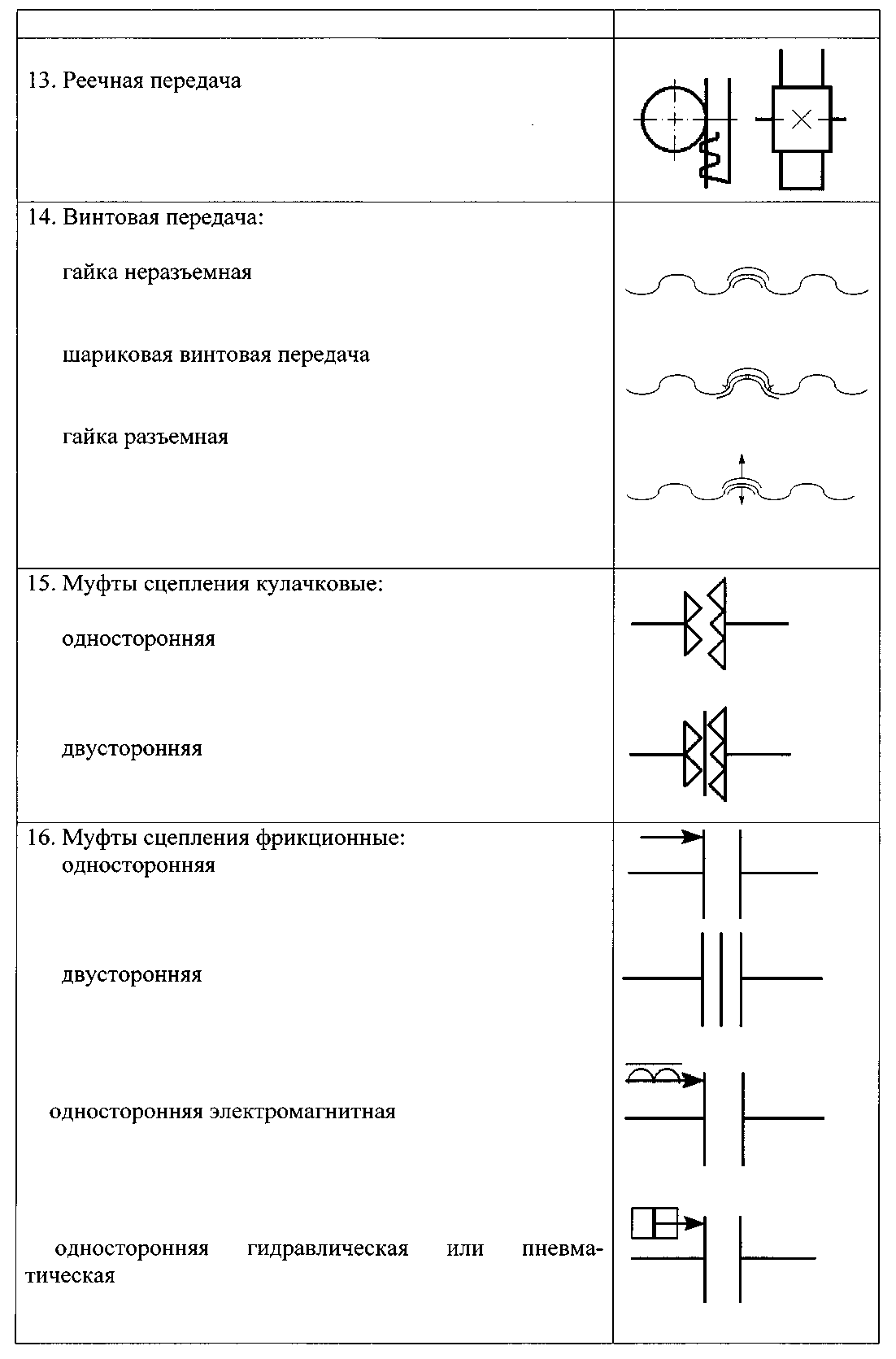

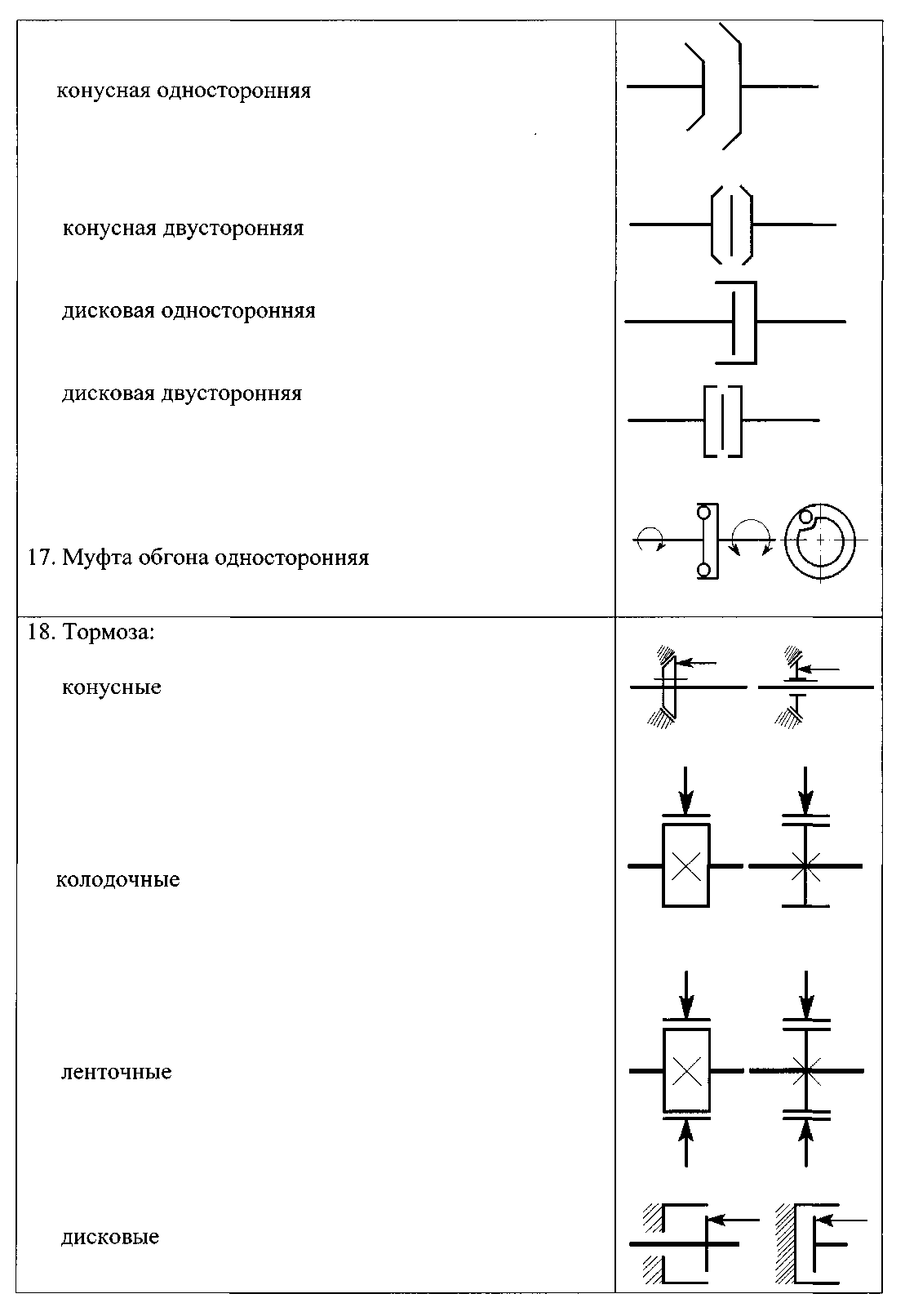

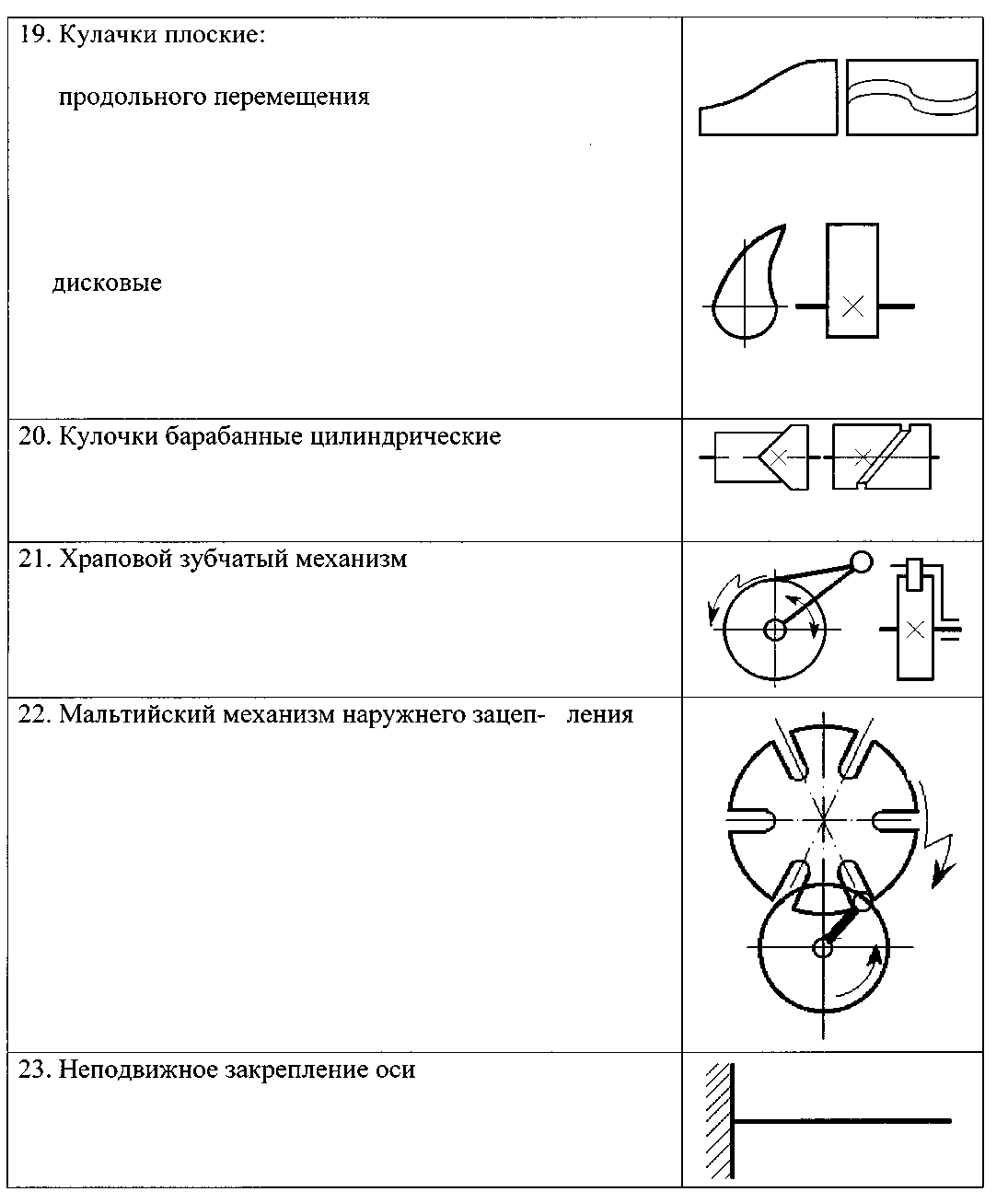

КИНЕМАТИЧЕСКИЕ СХЕМЫ СТАНКОВ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ИХ ЭЛЕМЕНТОВ

Кинематическая схема станка представляет собой условное изображение взаимосвязи его элементов и механизмов. Для вычерчивания кинематических схем пользуются условными обозначениями, основные из которых приведены в таблице

2.

Таблица 2.

Кинематические схемы вычерчивают в произвольном масштабе. Однако, следует стремиться вписывать кинематическую схему в контуры основной проекции станка или важнейших его узлов, добиваясь сохранения их относительного расположения.

Для станков, у которых наряду с механическими передачами имеются гидравлические, пневматические и электрические устройства, составляются также гидравлическая, пневматическая, электрическая схемы.

ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНЫХ ОТНОШЕНИЙ И ПЕРЕМЕЩЕНИЙ В РАЗЛИЧНЫХ ВИДАХ ПЕРЕДАЧ.

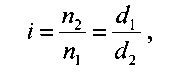

Отношение частоты вращения (числа оборотов в минуту) п2 ведомого вала к частоте вращения п\ ведущего вала называется передаточным отношением:

![]()

Ременная передача. Передаточное отношение без учета скольжения ремня (рисунок 1, а)

откуда

где d] и d2 - диаметры соответственно ведущего и ведомого шкивов.

Скольжение ремня учитывают поправочным коэффициентом, который равен 0,97-0,985.

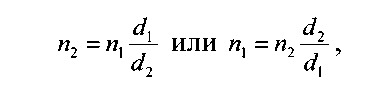

![]()

откуда

где Zi и z2 - числа зубьев соответственно ведущей и ведомой звездочек. Зубчатая передача, (рисунок 1, в), осуществляемая цилиндрическими или коническими зубчатыми колесами. Передаточное отношение

![]()

откуда

![]()

где Zi и z2 - числа зубьев соответственно ведущего и ведомого зубчатых колес.

Червячная передача. Передаточное отношение (рисунок 1, г)

![]()

где k - число заходов червяка; z - число зубьев червячного колеса.

Реечная передача. Длина прямолинейного перемещения рейки за один оборот реечного зубчатого колеса (рисунок 1, д)

L=zP=z7rm,

Где Р=пm - шаг зуба рейки, мм; z - число зубьев реечного зубчатого колеса; m -модуль зубьев реечного зубчатого колеса, мм.

Винт и гайка. Перемещение гайки за один оборот винта (рисунок 1, е)

L=kPB, Где k - число заходов винта; Рв - шаг винта, мм.

ПЕРЕДАТОЧНЫЕ ОТНОШЕНИЯ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ. РАСЧЕТ ЧАСТОТЫ ВРАЩЕНИЯ И КРУТЯЩИХ МОМЕНТОВ.

Для определения общего передаточного отношения кинематической цепи (рисунок 1, ж) необходимо перемножить между собой передаточные отношения отдельных передач, входящих в эту кинематическую цепь:

![]()

Ч астота

вращения последнего ведомого вала равна

частоте вращения ведущего

вала, умноженной на общее передаточное

отношение кинематической цепи:

астота

вращения последнего ведомого вала равна

частоте вращения ведущего

вала, умноженной на общее передаточное

отношение кинематической цепи:

т.е.

Крутящий момент на шпинделе Мшп зависит от величины передаточного отношения кинематической цепи от электродвигателя к шпинделю. Если электродвигатель развивает момент Мдв, то

где 1Ц - передаточное отношение кинематической цепи от электродвигателя к шпинделю; Кдв и пдв - соответственно мощность (в кВт) и частота вращения(в об/мин) вала электродвигателя; г] — механический КПД кинематической цепи от электродвигателя к шпинделю.

РЯДЫ ЧАСТОТ ВРАЩЕНИЯ ШПИНДЕЛЕЙ, ДВОЙНЫХ ХОДОВ И РЯДЫ ПОДАЧ В СТАНКАХ.

У

станков с вращательным главным движением

частоту вращения шпинделя в минуту

определяют по форму![]()

где v - скорость резания, м/мин; d - диаметр ле обрабатываемой заготовки или инструмента, мм.

С целью получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от vmin до vmax.

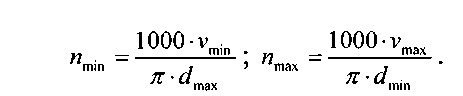

Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры от dmin до dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя от nmin до nmax:

Отношение максимальной частоты вращения шпинделя станка к минимальной называется диапазоном регулирования частоты вращения шпинделя:

![]()

![]()

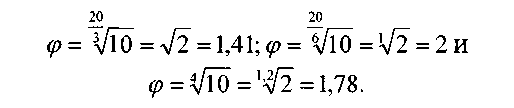

которая меньше расчетной на величину у-уд. Тогда относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако, бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Подавляющее большинство станков имеет ступенчатые ряды частот вращения; в этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания

![]()

Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность п-пд.

max

В интервале между предельными значениями частоты вращения nmin и п

промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в ф раз (ф - знаменатель ряда).

Целесообразность распределения частот вращения шпинделей в станках по геометрическому ряду была впервые доказана в 1976г. академиком А.В. Гадоли-ным. Главным преимуществом геометрического ряда является то, что максимальная относительная потеря скорости резания остается одинаковой для всех интервалов ряда частоты вращения. Это позволяет обеспечить постоянство максимальной относительной потери производительности формообразования станка, т.е. дает экономические преимущества по сравнению с другими рядами. Производительность формообразования определяется площадью поверхности, обрабатываемой на станке за единицу времени.

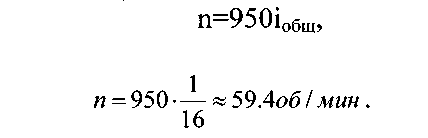

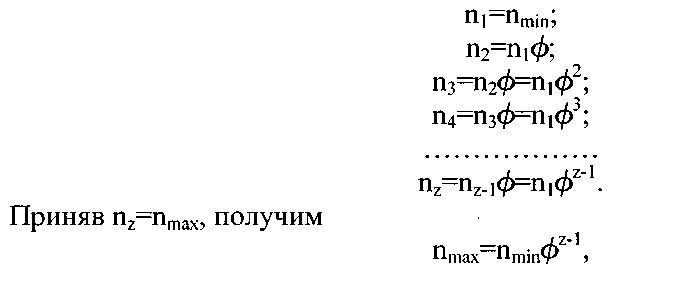

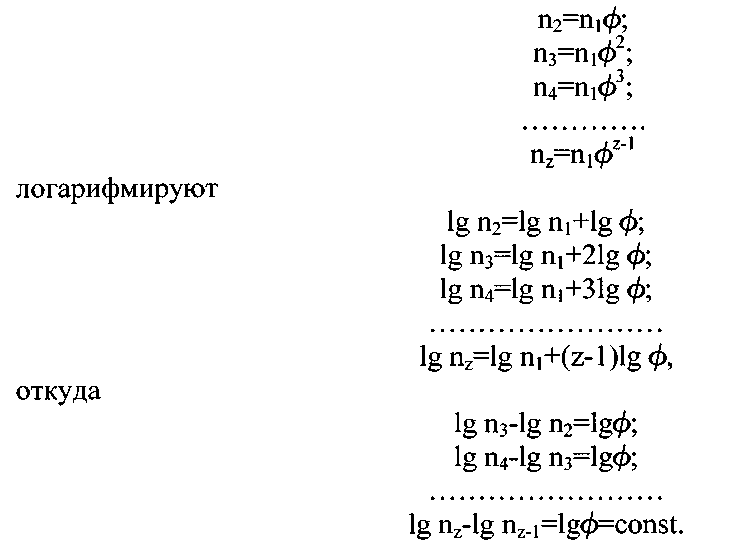

Геометрический ряд частоты вращения со знаменателем ф будет иметь вид:

где z - число ступеней ряда.

Значения знаменателей рядов ф нормализованы, что позволяет нормализовать ряды частот вращения и подач, а также облегчать кинематический расчет станков. Значение знаменателей ф нормальных рядов частот вращения шпинделей станков установлены с учетом ряда соображений.

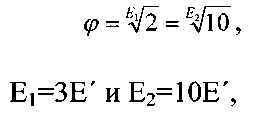

1. В приводе главного движения станков часто применяют многоскорост ные электродвигатели трехфазного тока с отношением частот вращения равным 2. Для того чтобы частоты вращения шпинделя, получаемые при разных частотах та ких электродвигателей, были членами геометрического, необходимо иметь

г![]() де

Е] - целое число.

де

Е] - целое число.

2![]() . Обязательно

должен быть учтен ГОСТ 8032-56 «Предпочтительные

числа и

ряда

предпочтительных чисел». Ряды

предпочтительных чисел построены в

виде

геометрических

прогрессий, знаменатели которых должны

удовлетворять требова

нию

. Обязательно

должен быть учтен ГОСТ 8032-56 «Предпочтительные

числа и

ряда

предпочтительных чисел». Ряды

предпочтительных чисел построены в

виде

геометрических

прогрессий, знаменатели которых должны

удовлетворять требова

нию

где Е2 - целое число.

Т аким

образом, стандартные значения знаменателя

ф

рядов

частоты вращения

шпинделей могут быть найдены из условия

аким

образом, стандартные значения знаменателя

ф

рядов

частоты вращения

шпинделей могут быть найдены из условия

откуда

где Е' - произвольное целое число.

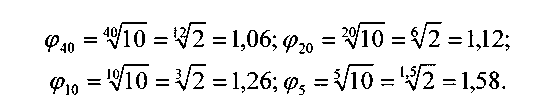

Д ля

предусмотренных ГОСТ 8032-56 четырех

значений Е2=40;

20; 10 и 5, которым

соответствуют Е'=Е2/10=4;

2; 1 и 0,5 и Ei=3E'=12;

6; 3 и 1,5, получают следующие

значения ф

ля

предусмотренных ГОСТ 8032-56 четырех

значений Е2=40;

20; 10 и 5, которым

соответствуют Е'=Е2/10=4;

2; 1 и 0,5 и Ei=3E'=12;

6; 3 и 1,5, получают следующие

значения ф

Для практики станкостроения указанных четырех значений оказалось недостаточно, поэтому добавлены

Вследствие того, что знаменатель ф связан с числом 2 через определенное число членов ряда, каждое число увеличивается в 2 раза. Если, например, в ряде имеется число 2, то будут числа 4, 8, 16 и т.д. Этой закономерности не подчиняются ряды с ф=1,58 и ф=\,78.

В связи с тем, что ф связан с числом 10, каждое число ряда увеличивается через определенное число членов ряда в 10 раз. Например, при наличии в ряде числа 2,8 встретятся также числа 28, 280, 2800 и т.д. Эта закономерность десятичного повторения чисел не распространяется на ряды с ф=1,41 и ф=2.

Ниже приведены значения максимальной относительной потери скорости резания Атах между двумя соседними частотами вращения для соответствующих значений ф=1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2 Атах=5; 10; 20; 30; 40; 45; 50%.

В таблице 3 приведены нормальные ряды частот вращения в станкостроении ( нормаль станкостроения HI 1-1).

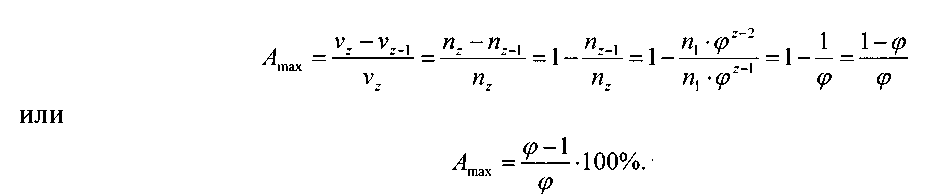

У станков с возвратно-поступательным главным движением (строгальных, долбежных, протяжных и др.) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используют те же нормализованные значения знаменателя ф и рядов чисел двойных ходов, что и для станков с главным поступательным движением.

Станки с возвратно-поступательным главным движением можно разделить на две группы. Для первой группы характерно постоянство скоростей рабочего (v, м/мин) и холостого ходов (уо,м/мин); обычно v0>v. Станки второй группы (с кри-вошипно-шатунным и кулисным приводами) не обеспечивают постоянство скоростей v и v0. Если обозначить через L длину хода стола (салазок, ползуна) в метрах, то время одного двойного хода для станков первой группы можно определить по формуле

где vmax и vmin - предельные скорости рабочего хода, м/мин;

vq max И V0 mm ~ ПреДбЛЬНЫб СКОрОСТИ ХОЛОСТОГО ХОДа, М/МИЩ

Lmax и Lmin - предельные длины хода стола (салазок, ползуна), м.

Предельные числа двойных ходов в минуту для станков второй группы могут быть подсчитаны по тем же формулам, если в них подставить средние значения v и v0. У продольно-строгальных станков скорость рабочего хода постоянна, поэтому для них целесообразно устанавливать геометрическую структуру ряда скоростей рабочего хода. У станков с кулисными или кривошипно-шатунным приводом постоянным является число двойных ходов, которое строиться по геометрической прогрессии.

Величины подач в металлорежущих станках обычно располагаются по геометрическому ряду. Значения знаменателя ряда подач берут из нормали станкостроения HI 1-1. Отношение максимальной величины подачи smax к минимальной smjn называется диапазоном регулирования подач.

ПРИВОДЫ СТАНКОВ.

Приводом называется совокупность механизмов, служащих для приведения в движение исполнительных звеньев станка. В привод входит также источник движения. Привод должен обеспечивать возможность регулирования скорости движения исполнительных звеньев станка.

Приводы станков подразделяются на ступенчатые и бесступенчатые. К ступенчатым относятся приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока.

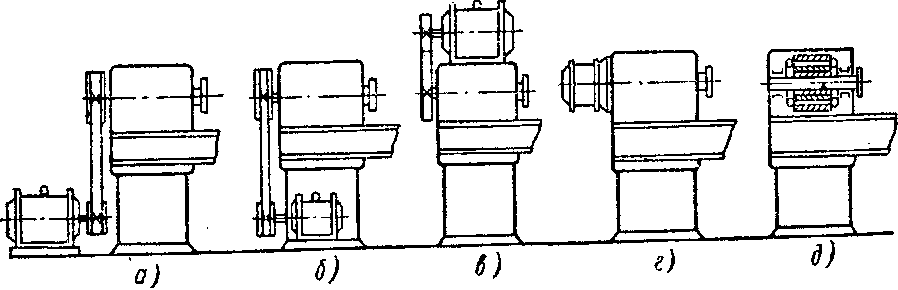

Современные металлорежущие станки имеют одиночные или многодвигательные приводы. Источником движения в станках обычно является электродвигатель. Электродвигатель может быть расположен рядом со станком (рисунок 2, а), внутри него (рисунок 2, б), на станке (рисунок 2, в), встроен в переднюю бабку (рисунок 2, г, д) и т.д.

Рисунок 2. Варианты установки отдельных электродвигателей

Привод с шестеренной коробкой скоростей в настоящее время является наиболее распространенным типом привода главного движения в металлорежущих станках. Его достоинством является компактность, удобство в управлении и надежность в работе. Недостатки приводов с шестеренными коробками скоростей заключается в невозможности бесступенчатого регулирования скорости, а также в сравнительно низком КПД на высоких частотах вращения в случае широкого диапазона регулирования.

Существует большое количество различных конструкций коробок скоростей, однако все они представляют собой сочетание отдельных типовых механизмов. Коробки скоростей различают по способу переключения скоростей и компоновке.

По способу переключения скоростей коробки бывают с передвижными (скользящими) колесами, с кулачковыми, фрикционными и электромагнитными муфтами; с комбинированным переключением; со сменными колесами.

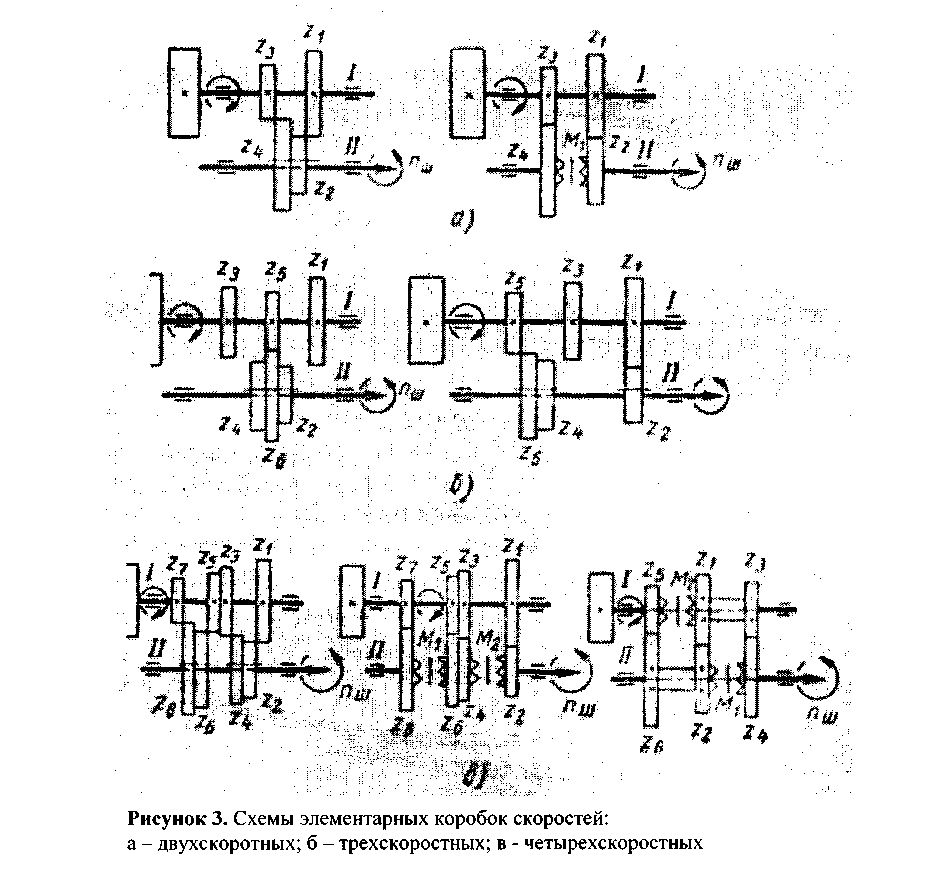

На рисунке 3 показаны схемы элементарных механизмов наиболее часто применяемых в шестеренных коробках станков для переключения скоростей. При-

менение

того или иного способа переключения в

коробках скоростей зависит от назначения

станка, от частоты переключений и

продолжительности рабочих ходов.

К недостаткам этих коробок скоростей относится невозможность переключения передач на ходу; необходимость блокировки, чтобы нельзя было одновременно включить в работу блоки зубчатых колес, совместная работа которых не предусмотрена; относительно большие размеры по длине.

Для коробок с кулачковыми муфтами характерны малые осевые перемещения муфт при переключениях, возможность использования в передачах косозубых и шевронных колес, а также меньшие силы для переключения, чем у передвижных блоков колес. Вместе с тем кулачковые муфты не позволяют переключать передачи на ходу при большой разности скоростей вращения, им присущи потери мощности на вращение неработающей пары колес и их износ.

Использование фрикционных и электромагнитных муфт в коробках скоростей дает возможность быстро и плавно переключать передачи на ходу. Недостат-

ками таких коробок являются потери мощности на вращение неработающей пары колес и их износ; большие радиальные и осевые размеры при передачи больших крутящих моментов; снижение КПД станка в следствие трения в выключенных муфтах; нагревание муфт, необходимость их частого регулирования, передача тепла от муфт шпиндельному узлу.

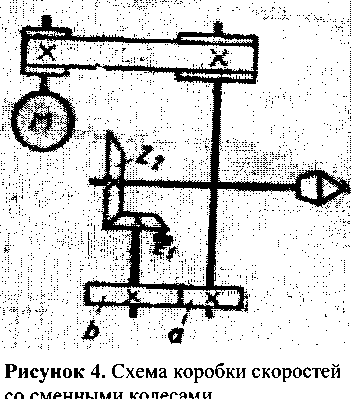

П ри

относительно редкой настройке привода

шпинделя на операцию в автоматах,

полуавтоматах, специальных и операционных

станках в массовом и серийном производстве

используют сменные колеса (рисунок 4).

Частоту

вращения

шпинделя в этом случае настраивают

путем

смены колес а и b

между смежными валами при

неизменном расстоянии между их осями.

Так как

расстояние между осями этих колес

остается неизменным, то обязательным

условием правильного сцепления

сменных колес при такой конструкции

привода является постоянство суммы

чисел их

зубьев (a+b=const).

Сменные колеса в приводе главного

движения применяют иногда в сочетании

с шестеренными коробками скоростей.

ри

относительно редкой настройке привода

шпинделя на операцию в автоматах,

полуавтоматах, специальных и операционных

станках в массовом и серийном производстве

используют сменные колеса (рисунок 4).

Частоту

вращения

шпинделя в этом случае настраивают

путем

смены колес а и b

между смежными валами при

неизменном расстоянии между их осями.

Так как

расстояние между осями этих колес

остается неизменным, то обязательным

условием правильного сцепления

сменных колес при такой конструкции

привода является постоянство суммы

чисел их

зубьев (a+b=const).

Сменные колеса в приводе главного

движения применяют иногда в сочетании

с шестеренными коробками скоростей.

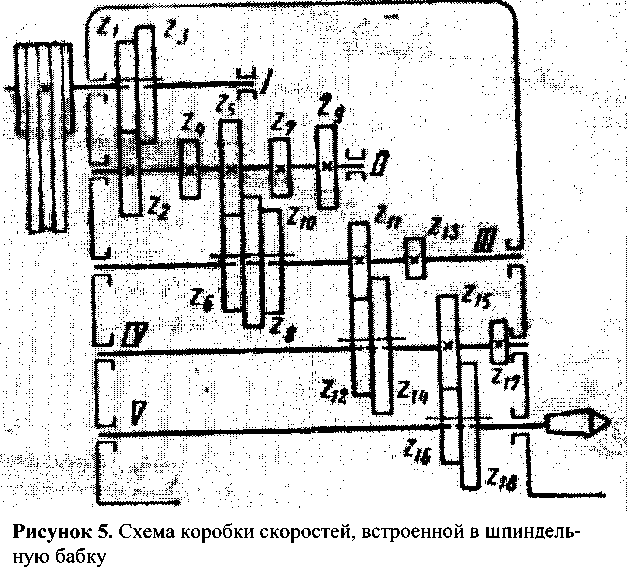

В зависимости от компоновки различают коробку скоростей, встроенные в шпиндельную бабку, и коробки скоростей с разделенным приводом. На рисунке 5 показана схема коробки скоростей встроенной в шпиндельную бабку. Эта коробка скоростей позволяет получить 24 значения частоты вращения шпинделя. Коробка скоростей, показанная на рисунке 6, дает возможность получить три значения вращения шпинделя. Если зубчатое колесо z\ находится в зацеплении с зубчатой муфтой 2, то движение шпинделю 3 передается непосредственно от приводного шкива 1, минуя зубчатую передачу. В этом

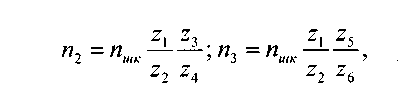

При зацеплении зубчатого колеса Zi с колесом z2 можно получить еще два значения частоты вращения шпинделя путем переключения двойного блока z3-z5:

где пшк - частота вращения приводного шкива, об/мин;

п2 и п3 - частота вращения шпинделя соответственно на второй и третьей ступеней скорости, об/мин.

Частота вращения шпинделя коробки скоростей вертикально-сверлильного станка (рисунок 7) изменяется передвижными блоками зубчатых колес. На крышке

Рисунок 7. Коробка скоростей вертикально-сверлильного станка

3 корпуса 1 коробки установлен приводной электродвигатель, соединенный с первым валом коробки муфтой 6. передвижные блоки колес 7 и 8 дают возможность сообщить гильзе 2 шесть (при односкоростном двигателе) различных значений вращения. Гильза 2 имеет внутренние шлицы, посредством которых вращение передается шпинделю. Зубчатые колеса 4 и 5 являются сменными. Частота вращения шпинделя

![]()

где пшп, пдв - частоты вращения соответственно шпинделя и вала электродвигателя; iк.с - передаточное отношение коробки скоростей.

![]()

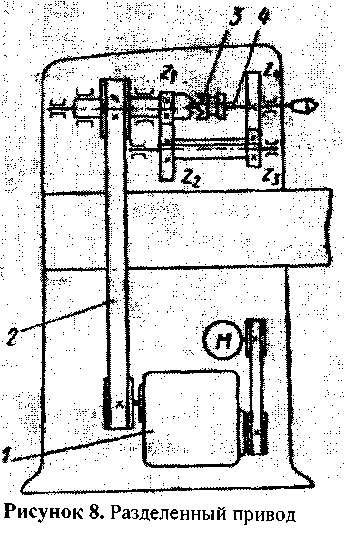

Разделенный привод с разгруженным шпинде-

У некоторых моделей токарных, револьверных и фрезерных станков коробка скоростей вынесена из шпиндельной бабки, а вращение шпинделю передается через ременную передачу (рисунок 8). Большие частоты вращения шпиндель 4 получает коробки скоростей 1 через ременную передачу 2. В этом случае муфта 3 включена, а зубчатые колеса z2 и z3, жестко закрепляются на пустотелой втулке, путем осевого смещения втулки. Малые частоты вращения шпинделя получают при выключенной муфте и включенных зубчатых колесах z2 и z3. В этом случае вращение от коробки скоростей 1 передается шпинделю 4 через

лем обеспечивает плавное вращение шпинделя и чаще применяется в точных станках.

КИНЕМАТИЧЕСКИЙ РАСЧЕТ КОРОБОК СКОРОСТЕЙ

Для кинематических расчетов коробок скоростей в станкостроении применяются два метода: аналитический и графоаналитический. Оба метода позволяют находить величины передаточных отношений передач, входящих в коробку скоростей. Однако, как правило, используют только графоаналитический метод. Достоинством его является то, что он позволяет более быстро находить возможные варианты решения, дает большую наглядность (что облегчает сравнение вариантов).

При графоаналитическом методе последовательно строят структурную сетку и график (картину) частоты вращения.

Структурная сетка дает ясное представление о структуре привода станка. По структурной сетке легко прослеживаются связи между передаточными отношениями групповых передач (групповой передачей называется совокупность передач между двумя последовательными валами коробки скоростей); однако сетка не дает конкретных значений этих величин. Она наглядно характеризует ряд структур приводов в общей форме. Структурная сетка содержит следующие данные о приводе: число групп передач, число передач в каждой группе, относительный порядок конструктивного расположения групп вдоль цепи передач, порядок кинематического включения групп (т.е. их характеристики и связь между передаточными отношениями), диапазон регулирования групповых передач и всего привода, число ступеней скорости вращения ведущего и ведомого валов групповой передачи.

График (картина) частоты вращения позволяет определить конкретные величины передаточных отношений всех передач привода и частоты вращения всех его валов. Он строится в соответствии с кинематической схемой привода.

При разработке кинематической схемы коробки скоростей станка с вращательным главным движением должны быть известны число ступеней частоты вращения шпинделя z, знаменатель геометрического ряда ф, частоты вращения шпинделя от п\ до nz и частота вращения электродвигателя пэд.

При заданном (или выбранном) числе ступеней ряда частоты враще-

ния шпинделя z число групп передач, число передач в каждой группе и порядок расположения групп можно выбирать различными. Этот выбор в основном и определяет кинематику и конструкцию коробки скоростей.

Для наиболее часто применяемых значений z могут быть использованы следующие конструктивные варианты:

В станках с изменением частоты вращения шпинделя по геометрическому ряду передаточные отношения передач в группах образуют геометрический ряд с знаменателем фх, где х - целое число, которое называется характеристикой группы. Характеристика группы равна числу ступеней скорости совокупности групповых передач, кинематически предшествующих данной группе. Общее уравнение настройки групповых передач имеет следующий вид:

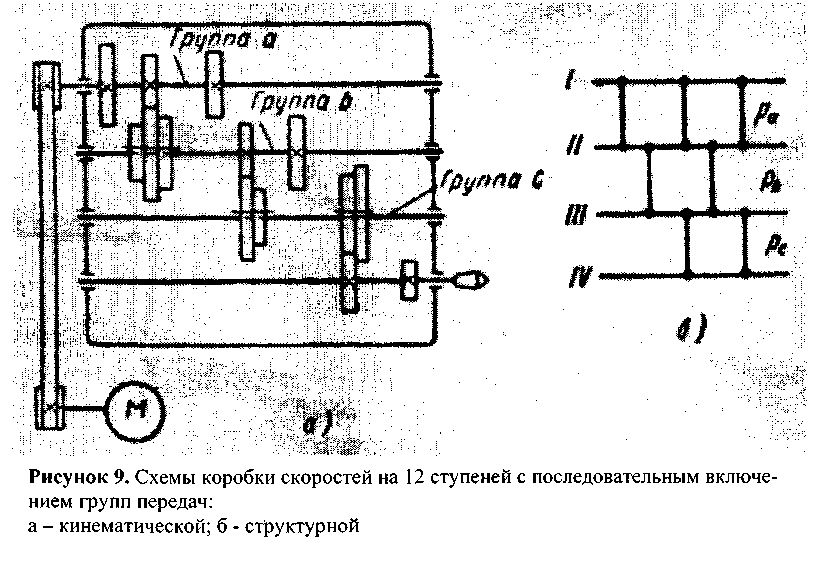

Для

последовательного![]() получения

всех частот вращения шпинделя сначала

переключают передачи одной группы,

затем другой и т.д. Если в коробке

скоростей, показанной на рисунке 9,

использовать

с этой целью передачи группы а, затем

группы сив последнюю очередь группы Ь,

то соответственно этому порядку

переключений

группа а будет основной, группа с - первой

переборной, группа b

-второй

переборной. Коробка скоростей может

иметь и большее число переборных групп.

Для основной группы передач характеристика

хо=1; для первой переборной группы

xi=pi;

для

второй переборной группы x2-pip2

и т.д., где piH

p2

- соответственно

числа передач основной и первой переборной

групп.

получения

всех частот вращения шпинделя сначала

переключают передачи одной группы,

затем другой и т.д. Если в коробке

скоростей, показанной на рисунке 9,

использовать

с этой целью передачи группы а, затем

группы сив последнюю очередь группы Ь,

то соответственно этому порядку

переключений

группа а будет основной, группа с - первой

переборной, группа b

-второй

переборной. Коробка скоростей может

иметь и большее число переборных групп.

Для основной группы передач характеристика

хо=1; для первой переборной группы

xi=pi;

для

второй переборной группы x2-pip2

и т.д., где piH

p2

- соответственно

числа передач основной и первой переборной

групп.

Для конструктивного варианта привода, показанного на рисунке 9, и принятого порядка переключений скоростей можно записать структурную формулу 7=3(1)2(6)2(3). В формуле цифрами в скобках обозначены характеристики групп. Основной и различными поп номеру переборными группами может быть любая другая группа передач в приводе, поэтому наряду с конструктивными вариантами привода возможны также различные его кинематические варианты.

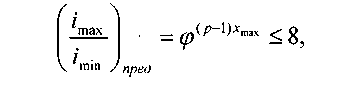

В![]() о

избежание чрезмерно больших диаметров

зубчатых колес в коробках скоростей,

а также в целях нормальной их работы

практикой установлены следующие

предельные передаточные отношения

между валами при прямозубом зацеплении:

о

избежание чрезмерно больших диаметров

зубчатых колес в коробках скоростей,

а также в целях нормальной их работы

практикой установлены следующие

предельные передаточные отношения

между валами при прямозубом зацеплении:

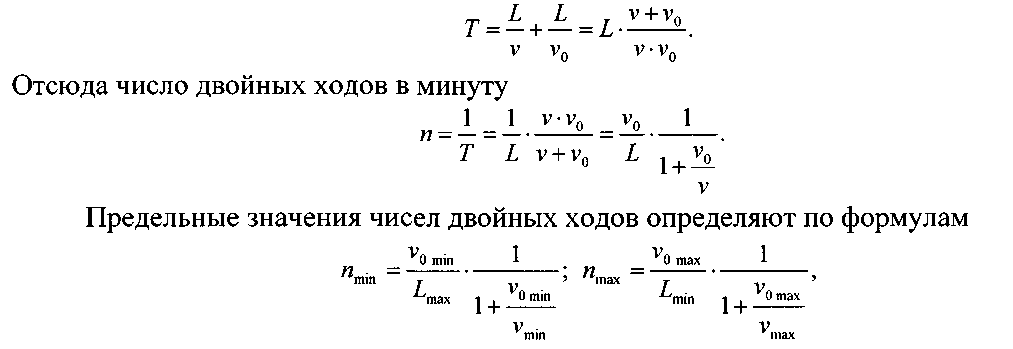

Отношение -^- имеет наибольшую величину для последней переборной

группы

привода. Следовательно, для коробок

скоростей

где xmax - наибольший показатель для последней переборной группы; р - число передач в этой группе.

Для графического изображения частот вращения шпинделя станка обычно используют логарифмическую шкалу чисел. С этой целью геометрический ряд частот вращения

Таким образом, если откладывать на прямой линии последовательные значения логарифмов частот вращения пь п2, п3, ..., nz, то интервалы между ними будут постоянны и равны lg ф.

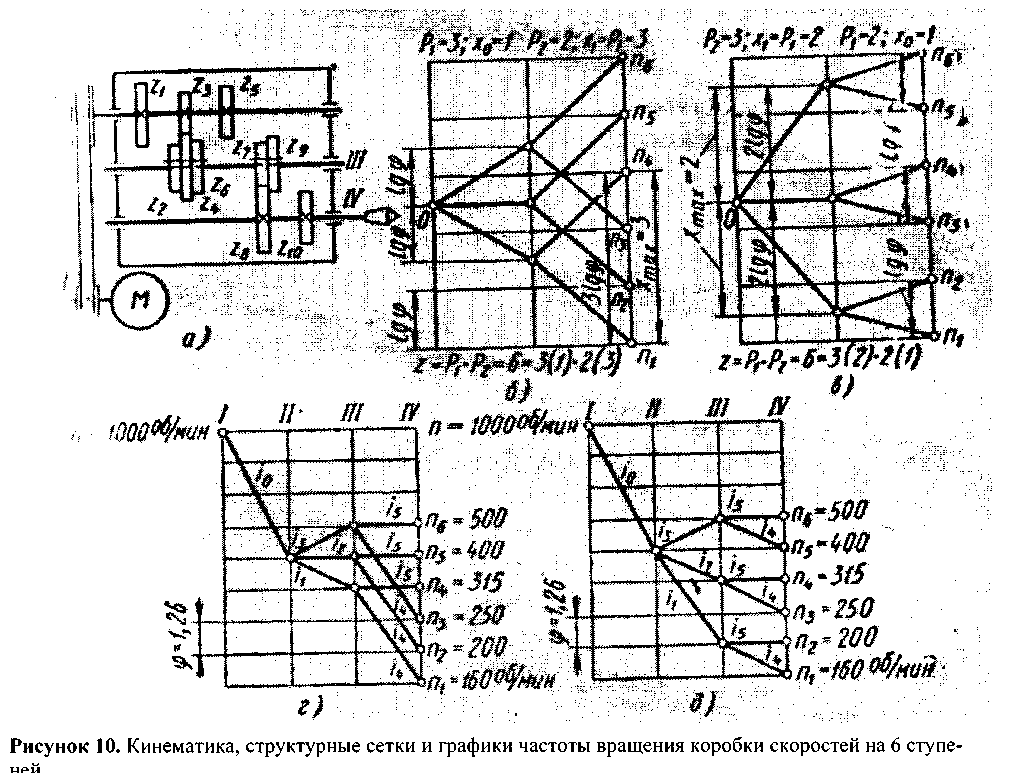

Рассмотрим

построение структурной сетки и графика

частоты вращения для коробки

скоростей, кинематическая схема которой

показана на рисунке 10,

а.

Рассмотрим

построение структурной сетки и графика

частоты вращения для коробки

скоростей, кинематическая схема которой

показана на рисунке 10,

а.

Для принятого конструктивного варианта привода возможны два варианта структурной формулы: z=6=3(l)-2(3) и z=6=3(2)-2(l). В первом случае основной группой будет первая в конструктивном отношении группа передач, а первой переборной - вторая группа передач; для второго случая - наоборот.

На рисунке 10, б, в показаны структурные сетки для приведенных формул структуры привода. Они построены следующим образом. На равном расстоянии друг от друга проводят вертикальные линии, число которых должно быть на единицу больше, чем число групповых передач. Также проводят ряд горизонтальных параллельных прямых с интервалом, равным lg ф (число горизонтальных прямых равно числу ступеней z частоты вращения шпинделя). На середине первой слева вертикальной линии наносят точку О, из которой симметрично в соответствии с числом передач в группах по заданной структурной формуле проводят лучи, соединяющие точки на вертикальных линиях. Расстояния между соседними лучами должны быть равны X; lg ф, где X; — характеристика соответствующей группы.

Оптимальный вариант структурной сетки выбирают следующих выражений. Выше отмечалось, что независимо от порядка переключений групповых передач диапазон регулирования последней переборной группы является наибольшим. Поэтому следует определить диапазоны регулирования последних переборных групп для всех вариантов структурных сеток (при выбранном значении ф) и исключить из дальнейшего рассмотрения варианты, не удовлетворяющие условию

Для варианта, показанного на рисунке 10, б, хтах=3, а для варианта, показанного на рисунке 10, в, хтах=2. Вариант б подходит для всех значений ф, так как 2(2" 1)3=8; вариант в удовлетворяет всем значениям ф за исключением ф=1,78 и ф=2 поскольку 1,78(3"1>2>8 и 2(3'1}'2>8.

На рисунке 10, г, д показаны построенные для обоих вариантов структурных сеток графики частоты вращения при 0=1,26, ni=160 об/мин, п6=500 об/мин и п=1000 об/мин.

Графики частоты вращения строят в следующей последовательности: на равном расстоянии друг от друга проводят вертикальные линии, число которых равно числу валов коробки; на равном расстоянии друг от друга с интервалами lg ф проводят горизонтальные линии, которым присваивают (снизу вверх) порядковые частоты вращения, начиная с п\. Луч, проведенный между вертикальными линиями, обозначает передачу между двумя валами с передаточным отношением 1=фт, где т - число интервалов lg ф, перекрытых лучом. При горизонтальном положении луча 1=1, при луче, направленном вверх, i>l, а вниз i<l.

Для разбираемого примера (ф=1,26) с учетом особенностей отдельных передач и значений предельных передаточных отношений

строим

(для каждого варианта)с начала

цепь передач для снижения частоты

вращения от п=1000 до ni=160

об/мин. Наиболее целесообразно при этом

разбить общее передаточное отношение

этой цепи так, чтобы сохранить более

высокими частоты вращения промежуточных

валов. В этом случае размеры коробки

уменьшаются. Дальнейшее построение

ведем, используя принятые варианты

структурных сеток. Построенный график

частоты вращения позволяет определить

передаточное отношение всех передач

коробки.

начала

цепь передач для снижения частоты

вращения от п=1000 до ni=160

об/мин. Наиболее целесообразно при этом

разбить общее передаточное отношение

этой цепи так, чтобы сохранить более

высокими частоты вращения промежуточных

валов. В этом случае размеры коробки

уменьшаются. Дальнейшее построение

ведем, используя принятые варианты

структурных сеток. Построенный график

частоты вращения позволяет определить

передаточное отношение всех передач

коробки.

П![]() о

найденным передаточным отношениям

определяют числа зубьев зубчатых

колес. Следует иметь в виду, что в

станкостроении межосевые расстояния,

суммы

чисел зубьев сопряженных колес, числа

зубьев червячных колес и модули

нормализованы.

При постоянном расстоянии между осями

ведущего и ведомого валов

и одинаковом модуле колес группы передач

сумма чисел зубьев каждой пары

зубчатых колес является постоянной

величиной, т.е.

о

найденным передаточным отношениям

определяют числа зубьев зубчатых

колес. Следует иметь в виду, что в

станкостроении межосевые расстояния,

суммы

чисел зубьев сопряженных колес, числа

зубьев червячных колес и модули

нормализованы.

При постоянном расстоянии между осями

ведущего и ведомого валов

и одинаковом модуле колес группы передач

сумма чисел зубьев каждой пары

зубчатых колес является постоянной

величиной, т.е.

Передаточные

отношения пар зубчатых колес, находящихся

в зацеплении:

Передаточные

отношения пар зубчатых колес, находящихся

в зацеплении:

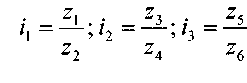

![]() и

т.д. Из уравнений

и

т.д. Из уравнений![]() следует

следует

По этим формулам находятся числа зубьев колес группы по заданной ^]z. Передаточные отношения ib 12и т.д. определяют из графика частоты вращения.

Коробки подач предназначены для получения требуемых величин подач и сил подачи при обработке на станке различных деталей. Коробка подач в большинстве случаев заимствует движение от шпинделя станка или приводится в движение

от отдельного электродвигателя. Значения подач должны обеспечивать требуемую шероховатость поверхности, а также высокую стойкость инструмента и производительность станка. Подачи в общем случае должны располагаться в геометрической прогрессии.

Изменение величины подачи можно производить различными способами: с помощью механизмов с зубчатыми передачами и без применения зубчатых передач (например, электрическим и гидравлическим путем, храповым и кулачково-рычажным механизмами и т.д.).

Коробки подач с зубчатыми передачами бывают: а) со сменными зубчатыми колесами, с постоянным расстоянием между осями валов; б) с передвижными блоками зубчатых колес; в) со встречными ступенчатыми конусами колес и вытяжными шпонками; г) нортоновские; д) в форме гитар сменных зубчатых колес; е) с механизмами типа Меандра.

Для получения большого количества величин подач коробки часто конструируют, используя сразу несколько из перечисленных механизмов.

Коробки подач со сменными зубчатыми колесами (с постоянным расстоянием между осями валов) находят применение в станках для крупносерийного производства при редкой настройке. В частности, такие коробки встречаются в автоматах, полуавтоматах, операционных и специальных станках. Конструкции коробок подач, состоящих из одних лишь сменных зубчатых колес, очень просты и не отличаются от обычных коробок скоростей.

Коробки подач с передвижными блоками зубчатых колес широко применяют в универсальных станках. Они позволяют передавать большие крутящие моменты и работать с большими скоростями. К недостатку коробок подач этого типа относится невозможность использования в них косозубых колес. По конструкции коробки подач с передвижными зубчатыми колесами аналогичны соответствующим коробкам скоростей.

Коробка подач со встречными ступенчатыми контурами колес и вытяжной шпонкой на четыре различных передаточных отношения (вообще число передач в таких коробках может достигать 8-10 в одной группе) показана на рисунке 11, а, передача движения в ней осуществляется через пару зубчатых колес

![]() .

Механизмы с вытяжными шпонками обычно

используют в качестве основной

.

Механизмы с вытяжными шпонками обычно

используют в качестве основной

группы передач коробки подач. В механизме с вытяжной шпонкой (рисунок 11, б) на верхнем ведущем валу жестко закреплены на шпонке зубчатые колеса zb z3, z5 и z7, которые находятся в постоянном зацеплении соответственно с зубчатыми колесами z2, z4, z6 и z8. Одно из зубчатых колес, расположенных на ведомом валу, посредством вытяжной шпонки может быть жестко связано с валом, и тогда вращение валу передается через это колесо. При этом остальные зубчатые колеса вращаются вхолостую. Во избежание одновременного включения двух ведомых зубчатых колес механизм имеет специальные разделительные кольца 1.

Недостатком этого механизма является то, что зубчатые колеса ведомого вала независимо от того, передают они крутящий момент или нет, постоянно вращаются, что ускоряет их износ и требует дополнительной затраты мощности. К недостаткам относятся также возможность перекоса вытяжной шпонки, малая жесткость шпоночного валика, ослабленного продольным пазом, вращение колес с чрезмерно большой скоростью, если шпоночный валик работает как ведущий и др. Коробки подач с вытяжными шпонками применяют в небольших, а иногда и в средних по размеру сверлильных и токарно-револьверных станках.

Механизм Нортона показан на рисунке 11, в. Этот механизм позволяет получить арифметический ряд подач, необходимый при нарезании стандартных резьб; поэтому его широко применяют в коробках подач токарно-винторезных станков. Его достоинствами являются малые размеры вдоль оси и возможность свободного выбора передаточных отношений независимо от межцентрового расстояния. Он позволяет получить при небольших размерах большое количество передаточных отношений, необходимых для нарезания разных резьб с различным шагом.

На ведущий вал I свободно надет рычаг 1, с помощью которого зубчатое колесо zb находящееся постоянно в зацеплении с колесом z2, перемещается вдоль вала. Накидывая колесо z2 на одно из колес ведомого зубчатого конуса, получают соответствующее передаточное отношение. В нашем примере механизм типа Нортона имеет 4 передаточных отношения:

![]()

Существуют нортоновские передачи, у которых число передаточных отношений достигает 10-12 при приемлемых осевых размерах коробки. Ведущим звеном может быть и зубчатый конус, т.е. передача является обратимой.

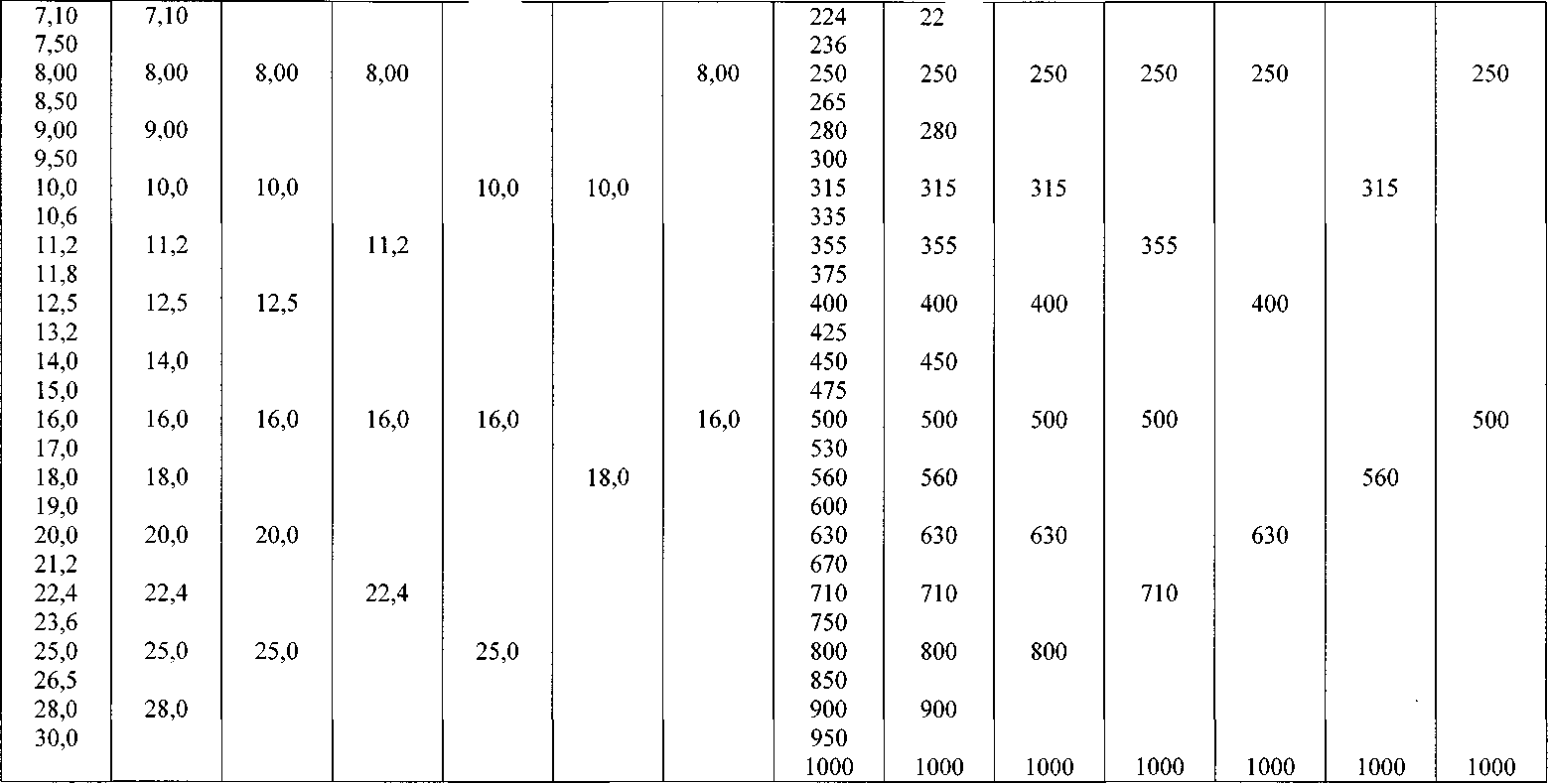

Коробки подач в форме гитар сменных зубчатых колес (рисунок 11, г). Гитарой называется устройство, обеспечивающее надлежащее сцепление сменных зубчатых колес. Гитары сменных колес дают возможность настраивать подачу с любой степенью точности. Они позволяют применять передаточные отношения до imin=1/8. Гитары бывают двухпарные и трехпарные. В основном в станках встречаются двухпарные гитары, лишь в редких случаях, когда необходимы особенно малые передаточные отношения, используют трехпарную гитару. Каждую гитару снабжают определенным комплектом сменных зубчатых колес. Например, для токарно-винторезных станков рекомендуется комплект сменных зубчатых колес из z=20, 24, 25, 28, 30, 32, 36, 40, 44, 45, 48, 50, 55, 60, 65, 68, 70, 71, 75, 76, 80, 85, 90, 95, 100, 110, ИЗ, 120, 127.

На рисунке 20, г показана схема двухпарной гитары. Расстояние А между ведущим валом 1 (колеса а) и ведомым 2 (колеса d) является неизменным. На ведомом валу свободно посажен приклон гитары 3. В приклоне имеются радиальный и дуговой пазы. В радиальном пазу крепят ось 4 колес b и с. Перемещая ось вдоль паза, можно менять расстояние В между колесами сие. Вследствие наличия дугового паза в приклоне имеется возможность изменять расстояние С между колесами а и Ь, поворачивая приклон на валу 2. В требуемом положении приклон закрепляют болтом 5.

Механизм Меандра (рисунок 11, д) состоит из трехпарных зубчатых колес. Колеса z\ и z2 жестко закреплены на ведущем валу, a z3, z4, z5 и z6 свободно вращаются на промежуточном валу. Зубчатое колесо z7 является накидным и всегда находится в зацеплении с передвижным колесом z8. переключение производится рычагом 1. показанный механизм дает 4 передаточных отношения:

![]()

Подобные механизмы могут быть и с большим количеством передаточных отношений. Числа зубьев колес механизма подбирают так, чтобы

![]()

Обработка резьбовых поверхностей Накатывание резьбы

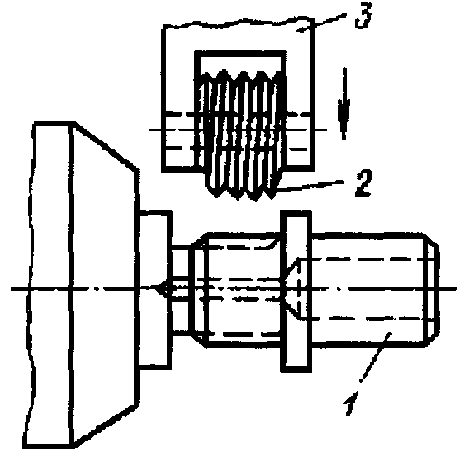

Получение резьбы накатыванием осуществляется копированием профиля накатного инструмента путем его вдавливания в металл заготовки. На токарных, токарно-револьверных станках и станках-автоматах накатывают резьбы диаметром 5-25 мм одним роликом (рисунок слева). Резьбу накатывают при вращении заготовки в патроне или цанге и при поступательном перемещении суппорта станка вместе с накатником 3, в который вмонтирован накатной ролик 2.

При этом необходимо следить завеличиной деформации заготовки под действием односторонней радиальной силы. Накатывание резьбы диаметром до 50 мм происходит в более благоприятных условиях при применении резьбонакатных головок (рисунок справа) с тремя и более роликами.

Головки могут быть

самораскрывающимися и

нераскрывающимися. Ролики выполняют с кольцевой и винтовой резьбой. Ролики с кольцевой резьбой

устанавливают в головке под углом подъема винтовой линии накатываемой резьбы и смещают один относительно другого на 1/z шага, где z - число роликов в комплекте. Ролики с винтовой резьбой устанавливают параллельно оси заготовки. Резьбонакатные головки по принципу работы не отличаются от резьбонарезных головок. Накатывание резьбы производится, как правило, при самозатягивании головки, поэтому осевая подача инструмента на заготовку необходима только в начальный период, пока ролики не захватят заготовку. При накатывании поверхность резьбы получается уплотненной и без микронеровностей, характерных для обработки резанием, что повышает прочность резьбы. Резьбы можно накатывать на деталях из различных материалов. Материал считается пригодным для накатывания резьбы, если

его

относительное удлинение 6>12%. При

накатывании резьб рекомендуется

применять

в качестве смазочно-охлаждающей жидкости

эмульсию или масло.

Для получения

резьбы методом

пластической

деформации на

внутренней

применяют

(рисунок слева). Раскатник имеет заборную часть с конической резьбой длиной Ы=ЗР для глухих и L=(10-20)P для сквозных отверстий. Калибрующая часть выполнена с цилиндрической резьбой длиной L2=(5-8)P. По всей рабочей части раскатника выполняется огранка w=0,2-0,6 мм для уменьшения сил трения при обработке резьбы. В процессе работы раскатник вращается относительно детали при принудительной подаче вдоль оси. Трапецеидальные резьбы нашли широкое применение в современной технике, как правило, в качестве силовых ходовых резьб. Из-за особенности формы их профиля они значительно более трудоемки в изготовлении, чем треугольные. Одним из наиболее современных и перспективных способов получения резьб является резьбонакатывание. Известно, что у накатанных резьб по сравнению с резьбами, полученными обработкой резанием, предел прочности при растяжении увеличивается на 10...30%, сопротивление износу на 20...30%, усталостная прочность на 50...70% и более [3], что ^собенно важно для силовых ходовых резьб. Однако, для получения трапецеидальных резьб накатывание нашло ограниченное применение из-за не всегда достаточной стойкости резьбонакатного инструмента. Одной из основных причин преждевременного выхода из строя инструмента для накатывания резьб с осевой подачей (роликов аксиальных резьбонакатных головок и бесстружечных метчиков) является неравномерность нагружения витков заборной части. Существующие в настоящее время методики профилирования образующей заборной части по прямой, параболе, арифметической прогрессии и т. п., не обеспечивают равномерного нагружения всех витков, что приводит к преждевременному износу или разрушению наиболее нагруженного витка.

Поскольку величина контактных напряжений пропорциональна мгновенной площади пятна контакта инструмента и заготовки (МПК), наиболее рациональной представляется заборная часть резьбонакатного инструмента,

обеспечивающая кинематическую адаптацию МПК, т. е. равномерность ее распределения по всем виткам заборной части.

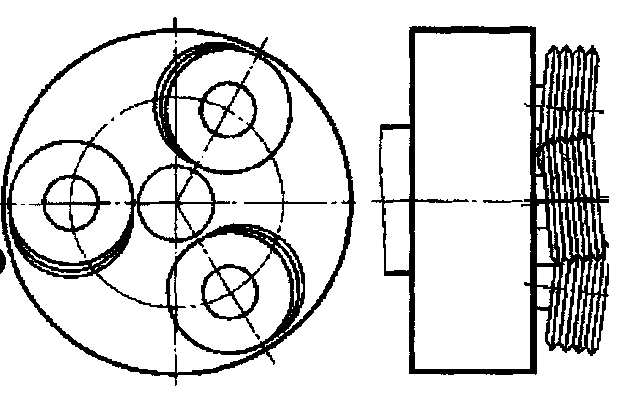

Аналитическое определение величины МПК требует решения задачи о пересечении двух тел в пространстве, предполагающей вычисление двойного интеграла и решение системы дифференциальных уравнений, что в общем случае возможно только с помощью численных методов, отличающихся низкой точностью и надежностью результатов. Для треугольных резьб наиболее рациональным способом вычисления МПК является методика [2], основанная на расчете МПК через площадь ее проекции на основание усеченного конуса, образующего половину витка заборной части инструмента. Витки заборной части инструмента для накатывания трапецеидальных резьб имеют более сложную форму, так как, чтобы облегчить внедрение витков инструмента в заготовку и избежать возникновения застойных зон, витки заборной части инструмента для накатывания трапецеидальных резьб выполняются с закругленными вершинами. МПК таких, сложных по форме витков заборной части, может быть рассчитана с помощью их аппроксимации множеством усеченных

конусов, имеющих разный угол основания (кусочно-линейная аппроксимация) [1]. Погрешность данной методики, в большинстве случаев, не превышает 5%.

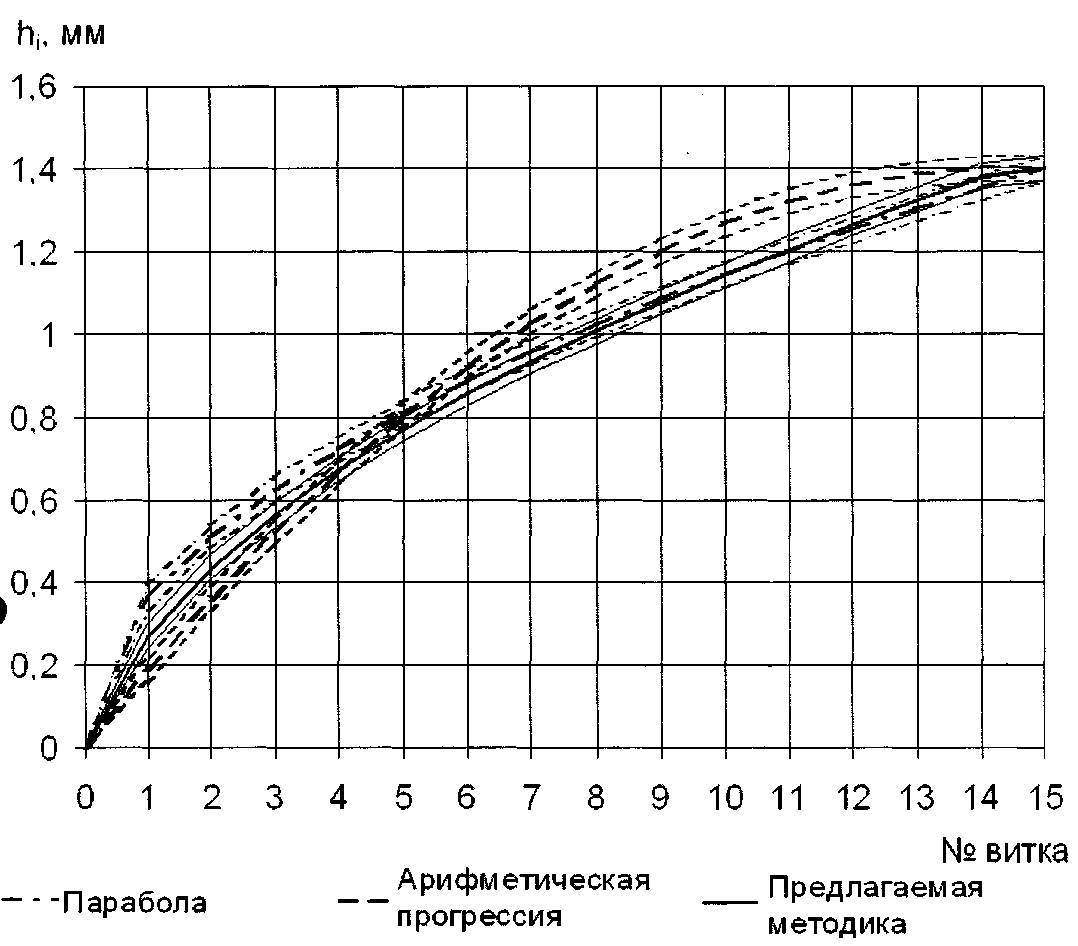

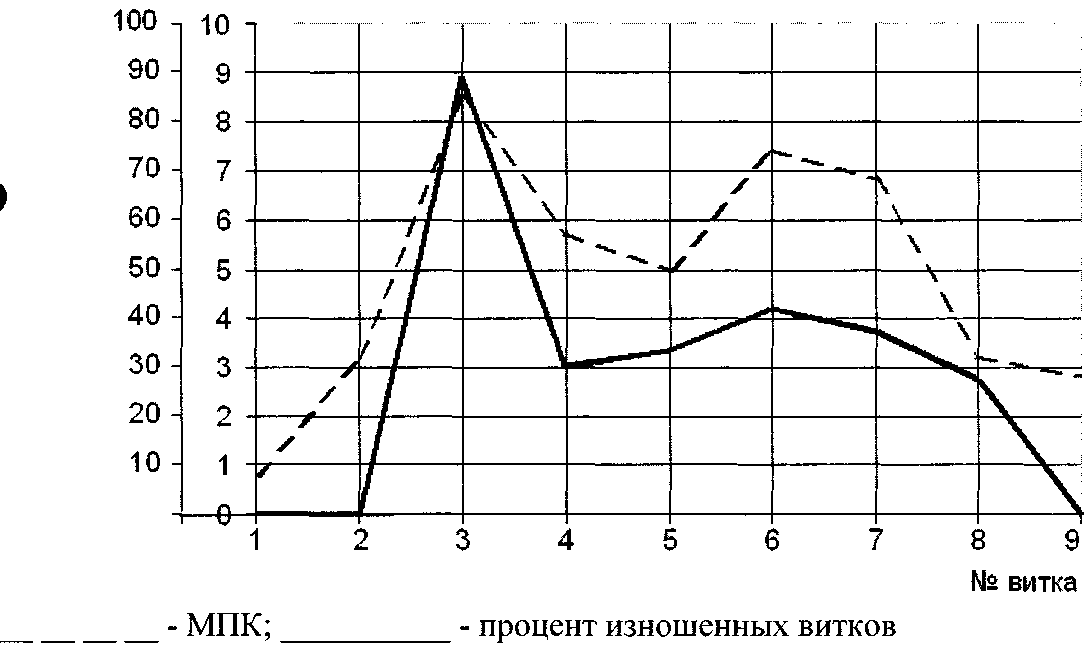

Статистический анализ износа роликов, применяемых на ОАО "Муроммашзавод" для накатывания наружной резьбы Тр18х4 аксиальной резьбонакатной головкой ВНГН на токарно-винторезном станке (рис. 1), показывает, что износ витков заборной части резьбонакатных роликов пропорционален их МПК, рассчитанной по предлагаемой методике, подтверждая правомерность изложенных выше предположений. % изношенных sr, мм2

Рис. 1 Статистика износа витков заборной части роликов для накатывания резьбы Тр18х4.

Рис. 2. Профили заборной части роликов для накатывания резьбы Тр18х4. На рис. 2 приведены профили заборной части роликов для накатывания резьбы Тр18х4, построенные по параболе, арифметической прогрессии и предлагаемой методике, основанной на кинематической адаптации МПК, (с учетом поля допуска на изготовление, равного ± 0,03 мм). Сравнение профилей показывает, что профиль, построенный исходя из кинематической адаптации МПК, существенно отличается от профиля, построенного по арифметической прогрессии и более близок к параболическому профилю (за исключением начального участка), что свидетельствует о том, что в некоторых случаях рациональный профиль заборной части может быть с определенной степенью точности аппроксимирован параболой или отрезками парабол.

Профилирование заборной части роликов для накатывания трапецеидальной резьбы исходя из кинематической адаптации МПК позволяет повысить их стойкость в 1,5...2 раза. Предлагаемая методика может применяться для профилирования любого инструмента для накатывания трапецеидальных резьб, например бесстружечных метчиков. Повышенная стойкость разработанного инструмента делает экономически целесообразным накатывание трапецеидальных резьб на заготовках из труднообрабатываемых и предварительно упрочненных материалов, что особенно важно для тяжелонагруженных ходовых резьб. Исследования проводились при поддержке гранта Минобразования РФ.

Резьбонакатывание является одним из наиболее прогрессивных способов изготовления резьб. Оно обеспечивает высокую производительность и качество обработки.

Однако, в некоторых случаях, например при обработке крупных, трапецеидальных резьб, резьб на заготовках из труднообрабатываемых или предварительно упрочненных материалов, резьбонакатывание становится экономически невыгодным из-за низкой стойкости инструмента. При накатывании резьбы с осевой подачей (аксиальными резьбонакатными головками или бесстружечными метчиками) преждевременный выход из строя инструмента в значительной степени обусловлен неравномерностью нагружения витков его заборной части. Традиционные методики профилирования заборной части (рис. 1) не обеспечивают равномерного нагружения всех ее витков, что приводит к быстрому износу или разрушению наиболее нагруженного витка.

Так как контактные напряжения прямо пропорциональны мгновенной площади пятна контакта инструмента и заготовки (МПК), научным

коллективом сотрудников Муромского института (филиала) Владимирского государственного университета разработана оригинальная методика

профилирования заборной части инструмента для накатывания наружных и

внутренних резьб произволь

ной формы профиля (треугольных, трапецеидальных, круглых и т.д.), основанная на расчете МПК каждого витка. Сконструированный по данной методике инструмент (рис. 2) имеет стойкость в 1,5...2 раза больше, чем традиционный.

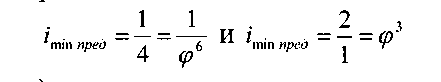

Если подставить эти значения в формулы передаточных отношений, то получим ii=V4; i2=1/2; 1з=1; i4=2, т.е. все передаточные отношения отличаются друг от друга в 2 раза (следовательно, знаменатель ряда ф=2).

Достоинства механизма Меандра - однорычажное управление, малые осевые размеры и большой диапазон регулирования. Меандр широко применяют в токар-но-винторезных станках для образования первой переборной группы в механизме подач. Основные недостатки механизма Меандра: недостаточно жесткое и точное сопряжение включенных колес, ненадежная смазка и возможность засорения передач через вырезы в корпусе коробки и постоянное вращение всех блоков колес на валах, в том числе и не участвующих в передачи движения.

Существуют механизмы Меандра с передвижным зубчатым колесом вместо накидного. В этом случае жесткость конструкции увеличивается, но так как передвижное колесо может сцепляться только с большими колесами блоков, то для получения того же количества передаточных отношений, что и механизме с накидным колесом, требуется большее число блоков зубчатых колес.

БЕССТУПЕНЧАТЫЕ ПРИВОДЫ

В станках применяют следующие способы бесступенчатого регулирования скоростей главного движения и движения подачи:

электрическое регулирование производит ся изменением частоты вращения электро двигателя, который приводит в движение соответствующую цепь станка.

гидравлическое регулирование применяет ся главным образом для регулирования скоростей прямолинейных движений (в строгальных, долбежных и протяжных станках), значительно реже - вращатель ных движений.

регулирование с помощью механических вариаторов', большинство механических вариаторов, применяемых в станках, яв ляются фрикционными вариаторами; ниже приводится описание некоторых механи ческих вариаторов, используемых в стан ках.

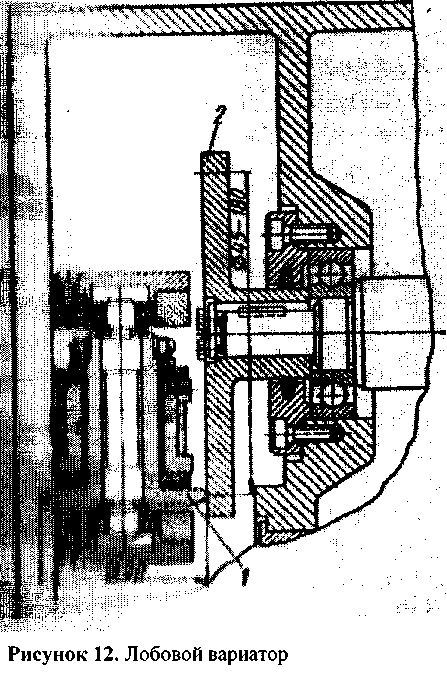

Лобовой вариатор показан на рисунке 12. При перемещении малого ведущего ро-

лика 1 относительно диска 2 изменятся рабочий радиус последнего и, следовательно, передаточное отношение между ведущим и ведомом валами.

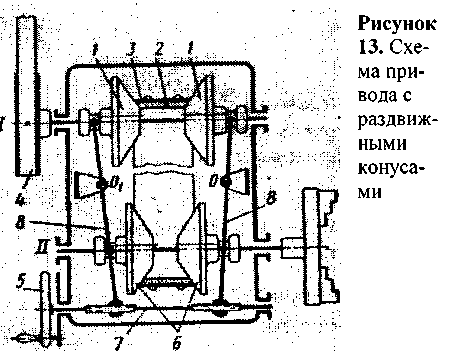

Привод с раздвижными конусами (рисунок 73)работает так. От шкива 4 на валу I вращается два ведущих конуса 1. на валу II находятся два ведомых конуса 6, по диаметру равных ведущим. Передача между валами осуществляется клиновидным ремнем 2 с деревянными накладками 3 с внутренней стороны или широким ремнем соответствующего профиля. Для изменения частоты вращения вала II рычагами 8, поворачивающихся вокруг точек О и Оь сближаются или раздвигаются конусы на валу I и соответственно в равной степени сближаются или раздвигаются конусы на валу П. Рычаги 8 поворачиваются маховиком 5 через винт 7 с правой и левой резьбой.

Торговый вариант системы ЦНИИТмаша (рисунок 14} был применен для главного движения в токарном станке 1М620. Передаточное отношение вариатора изменяется наклоном роликов, при повороте которых изменяются радиусы контакта роликов с ведущей и ведомой фрикционными чашками.

МЕХАНИЗМЫ ПРЯМОЛИНЕЙНОГО ДВИЖЕНИЯ

В современных металлорежущих станках для осуществления прямолинейных движений используют преимущественно следующие механизмы: зубчатое колесо-рейку, червяк-рейку, ходовой винт-гайку, кулачковые механизмы, гидравлические устройства, а также электромагнитные устройства типа соленоидов.

Механизм зубчатое колесо-рейка применяют в приводе главного движения и движения подачи, а также в приводе различных вспомогательных перемещений.

Механизм червяк-гайка применяют в передачах двух типов: с расположением червяка под углом к рейке, что позволяет (в целях большой плавности хода передачи) увеличить диаметр колеса, ведущего червяк, и с параллельным расположением в одной плоскости осей червяка и рейки, когда рейка служит как бы длинной гайкой с неполным углом охвата винта-червяка. Условия работы этой передачи значительно благоприятнее условий работы передачи зубчатое колесо-рейкХодовой винт-гайка является широко применяемым механизмом для осуществления прямолинейного движения. С помощью этого механизма можно производить медленные движения в приводе подач.

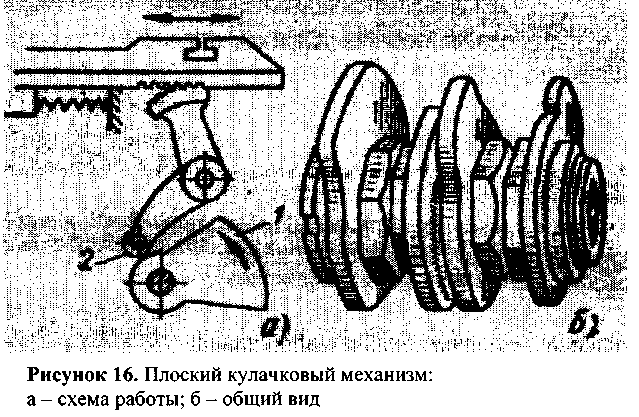

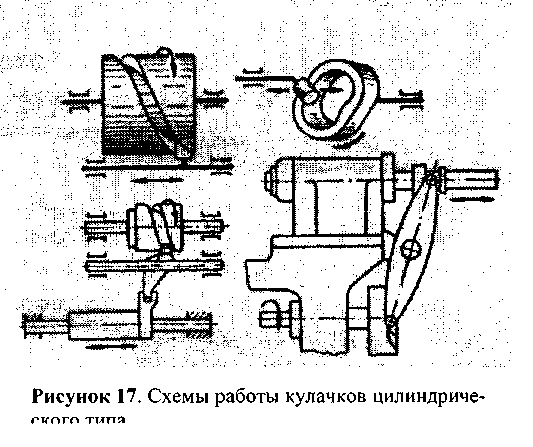

Кулачковые механизмы, преобразующие вращательное движение в прямолинейное поступательное, применяют главным образом в автоматах. Различают кулачковые механизмы с плоскими и цилиндрическими кулачками.

На рисунке 16, а показана схема механизма с плоскими кулачками. При вращении кулачка 1 через ролик 2, рычажную передачу и зубчатый сектор движение передается с помощью рейки суппорту, который совершает возвратно-поступательное движение в соответствии с профилем кулачка. На рисунке 17 показан принцип работы цилиндрических кулачков.

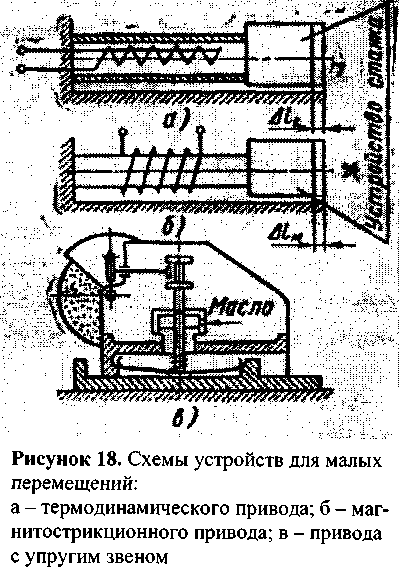

Устройства для малых перемещений. В тех случаях, когда жесткость обычных механизмов типа реечной или винтовой пары не обеспечивает точные перемещения (т.е. когда медленное перемещение узла переходит в скачкообразное с периодически чередующимися остановками и скачками), применяют специальные устройства, работающие без зазоров и обеспечивающие высокую жесткость привода. К таким устройствам относятся термодинамический, магнитострикционный приводы и привод с упругим звеном.

Схема термодинамического привода (рисунок 18, а) представляет собой жесткий полый стержень, один конец которого крепят к неподвижной части станка (станине), а другой соединяют с подвижным узлом. При нагревании стержня посредством спирали или при пропускании электрического тока малого напряжения и большой силы непосредственно через него стержень удлиняется на величину Alt, перемещая подвижный узел станка. Для возврата подвижного узла в начальное положение необходимо стержень охладить.

Магнитострикционный привод (рисунок 18, 6) работает следующим образом. Стержень, изготовленный из магнитострикционного материала, помещают в магнитное поле, напряженность которого можно менять. Увеличивая или уменьшая напряженность магнитного поля, тем самым изменяют длину стержня на величину А1М. Различают положительную магнитострикцию (когда с увеличением магнитного поля размеры стержня увеличиваются) и отрицательную (с увеличением напряжения магнитного поля размеры стержня уменьшаются). Это зависит от материала стержня.

Привод с упругим звеном (рисунок 18, в) позволяет получать малые перемещения за счет упругого звена типа рессоры или плоской пружины. В нашем случае рессора предварительно нагружается жидкостью из гидросистемы. Затем по мере свободного истечения масса из цилиндра через выпускаемое отверстие малого сечения рессора выпрямляется и свободным концом перемещает шлифовальную бабку.

Рассмотренные приводы находят применение в прецизионных станках, где необходимо обеспечить высокую равномерность малых подач и точность малых периодических перемещений.

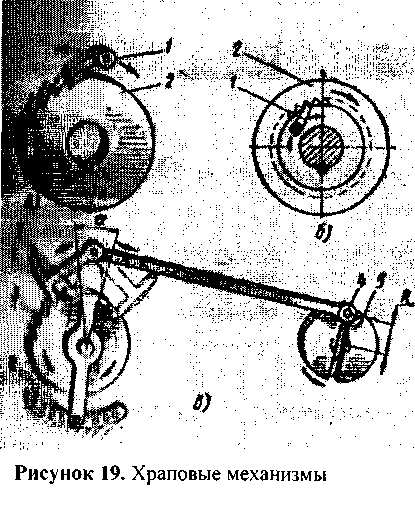

ХРАПОВЫЕ И МАЛЬТИЙСКИЕ МЕХАНИЗМЫ

Храповые механизмы могут быть с наружным и внутренним зацеплением. В механизме с наружным зацеплением (рисунок 19, а) собачке 1 сообщается качательное движение. При движении справа налево собачка через зубья храпового колеса 2 поворачивает его на некоторый угол. При обратном ходе собачка проскальзывает по зубьям храпового колеса, не вращая его. В храповом механизме с внутренним зацеплением (рисунок 19, 6) вал с жестко посаженным на нем диском, к которому прикреплена собачка 1 имеет колебательное движе-

ние, и собачка, вращаясь слева направо поворачивает храповое колесо 2; когда собачка движется в обратном направлении, храповое колесо не вращается.

На рисунке 19, в показана схема привода храпового механизма. Качательное движение собачка 1 получает через шатун от ведущего кривошипного диска 5 с пальцем 4. Изменение положения пальца 4 в пазу (т.е. радиуса R) позволяет регулировать угол поворота а собачки 1 и тем самым угол поворота храпового колеса 2 за один оборот ведущего диска 5. Движение храпового колеса реверсируется переводом собачки в положение, показанное тонкой линией.

Изменять угол поворота храпового колеса при неизменном положении кривошипного пальца 4 можно щитком 3, который закрывает часть зубьев храпового колеса, и собачка в начальный период движения скользит по его поверхности, а затем, сходя с него, захватывает зубья храпового колеса и поворачивает. Щиток в выбранном положении удерживается фиксатором 6.

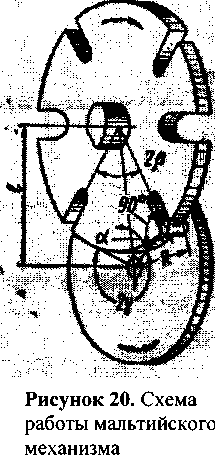

Мальтийские механизмы чаще всего применяют для периодического поворота на постоянный угол револьверных головок, шпиндельных блоков, столов многошпиндельных автоматов и т.д.

Мальтийские механизмы бывают правильные и неправильные. У правильных механизмов крест имеет пазы с равномерным шагом, у неправильных механизмов углы между смежными пазами креста различные. В станках применяют, как правило, правильные мальтийские механизмы с внешним зацеплением и радиальными пазами. В мальтийском механизме (рисунок 20) при вращении кривошипа цевка или ролик заходит в паз креста и за каждый оборот поворачивает его на Vz часть (z - число пазов), т.е. передаточное отношение мальтийского механизма i=Vz; обычно z=3-^8.

Основные

соотношения параметров мальтийского

механизма:

где а - половина центрального угла кривошипа за период поворота креста на угол (3; /3 - половина шагового угла между соседними пазами угла.

Если решить эти уравнения относительно 2о, то центральный угол рабочего поворота кривошипа

![]()

отсюда определяем значение центрального угла холостого хода кривошипа

где tp - время поворота креста; tx - время пребывания креста в покое.

При равномерном движении кривошипа (углы о,/3 и у выражены в радианах)

Правильное соотношение между размерами мальтийского механизма выражается следующей зависимостью:

R=l-sinj3 = l-sinT/2.

Для того чтобы в начале поворота креста, когда цевка входит в зацепление, не было удара, начальная угловая скорость креста должна быть равна 0. иначе необходимо, чтобы /3+0=90°, т.е. цевка должна входить в паз креста в радиальном на-поавлении.

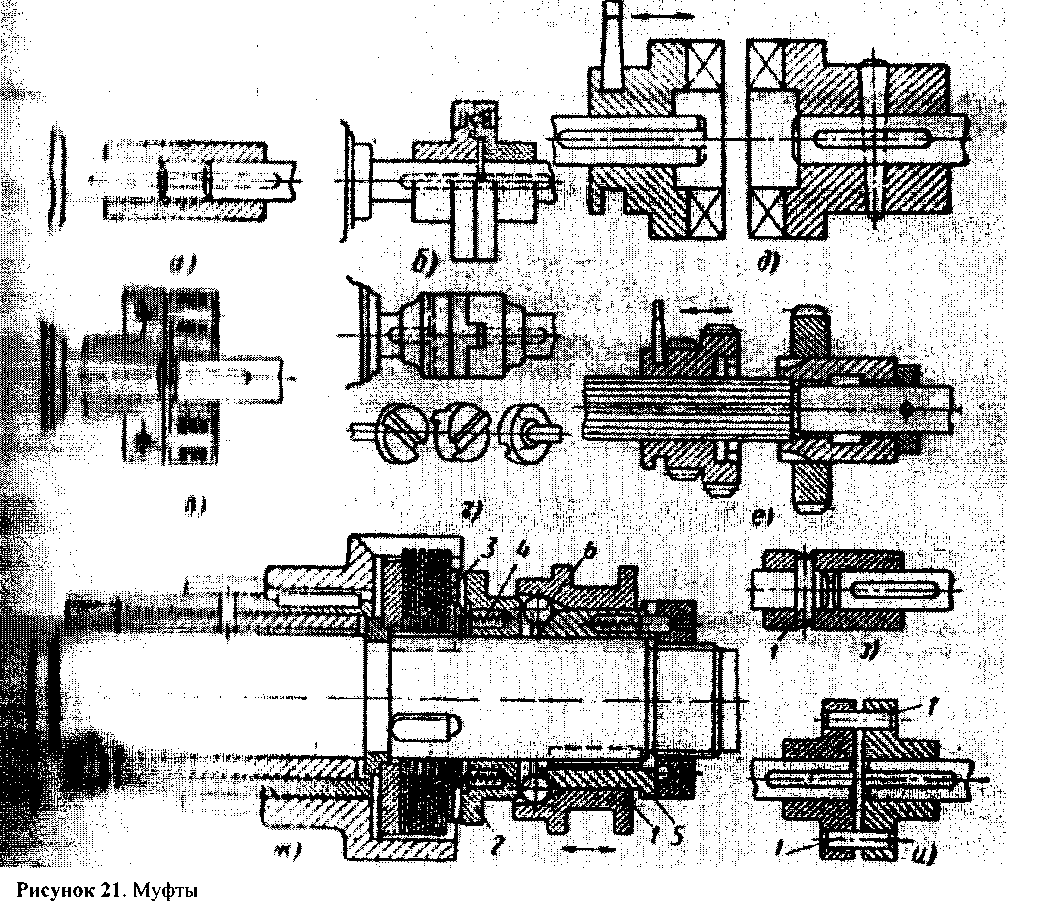

МУФТЫ

Муфты служат для постоянного или периодического соединения двух соосных валов и для передачи при этом вращения от одного вала другому. Различают муфты: постоянные, служащие для постоянного соединения валов; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, предотвращающие аварии при внезапном превышении нагрузок; муфты обгона, передающие вращения только в одном направлении.

Постоянные муфты применяют в тех случаях, когда нужно соединить два вала, которые в процессе работы не разъединяются. При этом валы могут быть соединены жестко или с помощью упругих элементов (рисунок 21, а-г).

Сцепные муфты применяют для периодического соединения валов, напри-

мер, в приводе главного движения или подач станков.

В станках часто сцепные кулачковые муфты в виде дисков с торцевыми зубьями-кулачками (рисунок 21, д) и зубчатые муфты, устройство которых показано на рисунке 21, е. Недостатком изображенных сцепных муфт является то, что при больших разностях скоростей вращения ведущего и ведомого элементов муфты включить практически нельзя.

Фрикционные муфты имеют то же назначение, что и кулачковые, но они свободны от недостатка, присущего кулачковым муфтам, т.е. фрикционные муфты можно включать при любых разностях скоростей вращения элементов муфты. У фрикционных муфт при перегрузках ведомое звено может проскальзывать и тем самым предотвращать аварию. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления на поверхностях дисков.

Муфта работает следующим образом. При перемещении гильзы 1 влево шарики 6, находящиеся между коническими поверхностями гильзы 1 и неподвижной втулкой 5, давят на диск 2, который, в свою очередь, через упругую шайбу 3 сцепляет подвижные ведущие диски с ведомыми. Для включения муфты гильзу 1 отводят вправо и пружины 4 отжимают диск 2 в исходное положение.

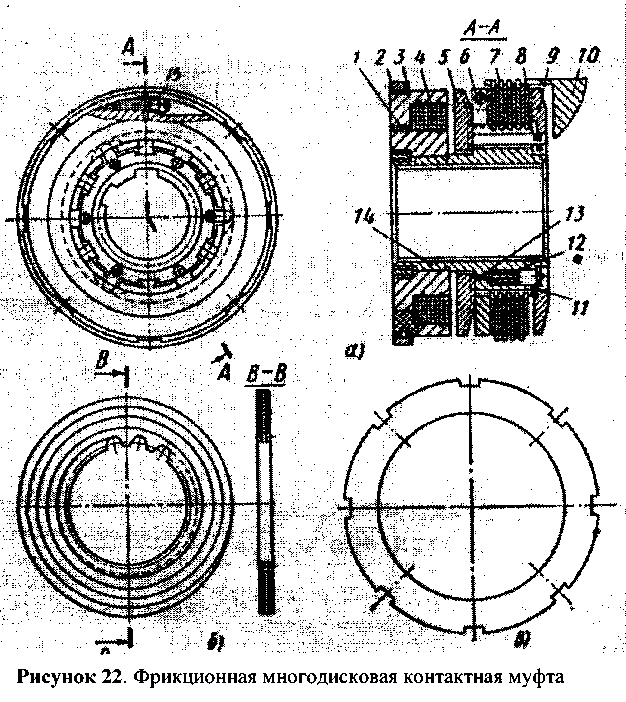

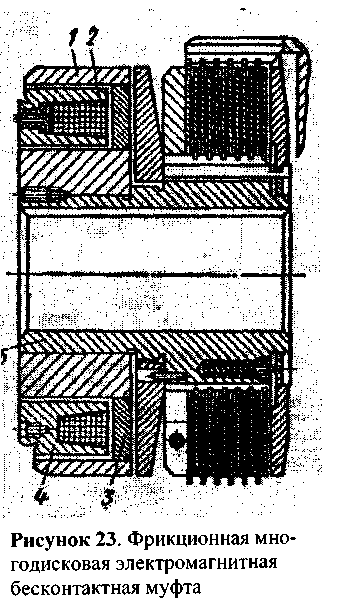

Общий вид фрикционной многодисковой контактной электромагнитной муфты показан на рисунке 22, а. Муфта имеет катушку 4 электромагнита, в которую подается постоянный электрический ток посредством контактных щеток, прижимаемых щеткодержателями к токопроводящим кольцам 2. Если кольцо одно, то один вывод катушки припаивают к нему, а второй - к корпусу 1 муфты, тогда контур тока замыкается через детали муфты и механизма станка. При наличии двух колец оба вывода катушки припаивают к кольцам. Когда в катушку 4 подается электрический ток, якорь 5 притягивается влево к корпусу 1 и с помощью тяг, проходящие через наружные пазы втулки 14, перемещает влево нажимной диск 9. Диск 9 сжимает пакет фрикционных дисков 8 и 7 и прижимает их к регулировочной гайке 6, которая стопорится винтом 15.

Внутренние диски (рисунок 22, 6) на обоих торцах имеют фрикционные ме-таллокерамические накладки, а также спиральные канавки одного направления для циркуляции масла. Наружные диски (рисунок 22, в) сцепляются с поводком 10 (рисунок 22, а), цилиндрический обод которого имеет пазы, и находится в свободном положении относительно наружной поверхности шлицев втулки 14. Подвижные штифты 13с пружинами 12 и шайба 11 служат для отвода вправо нажимного диска 9 и якоря 5 при отключении муфты. Цифрой 3 обозначена изоляционная втулка.

Предохранительные муфты предназначены для предохранения механизмов станка от аварий при перегрузках. У муфт, показанных на рисунке 21, зим, предохраняющим звеном является штифт 1, сечение которого рассчитывается на передачу определенного крутящего момента. При перегрузках этот штифт срезает-

ся, происходит разрыв соответствующей кинематической цепи и тем самым предотвращается повреждение ответственных деталей станка.

В

качестве муфт обгона можно использовать

храповые механизмы (рисунок 24,

а). Вал

2 вращается от вала 1 через конические

колеса![]() и

храповой механизм (колесо z4

и

храповой механизм (колесо z4

свободно посажено на валу 2). Если одновременно включить цепь быстрого хода через передачу , то вал 2 вместе с храповым колесом

4

будет![]() вращаться

быстрее зубчатого колеса z4

и

собачка 3 будет проскальзывать. На

рисунке 24,

б показана

муфта обгона роликового типа. Она

состоит из закрепленного на валу корпуса

(звездочки)

1, наружного кольца или втулки 2, связанной

или составляющей одно целое с зубчатым

или червячным колесом, шкивом и т.п., и

нескольких роликов 3, помещенных в

вырезах корпуса

1. Каждый из роликов отжимается одним

- тремя, в зависимости от длины ролика,

штифтами 4 с пружинами 5 в направлении

к узкой части выемки между деталями 1 и

2. Если, например, ведущей частью

является втулка 2, то при вращении ее в

сторону, указанную стрелкой, ролики

увлекаются

трением в узкую часть выемки и заклиниваются

между втулкой и корпусом муфты.

Поэтому в этом случае корпус 1 и связанный

с ним вал будут вращаться с угловой

скоростью втулки 2. Если при продолжающемся

движении втулки 2 против часовой

стрелки валу и корпусу 1 сообщить движение

по другой кинематической цепи,

направленное в ту же сторону, только

имеющее скорость, боль-

вращаться

быстрее зубчатого колеса z4

и

собачка 3 будет проскальзывать. На

рисунке 24,

б показана

муфта обгона роликового типа. Она

состоит из закрепленного на валу корпуса

(звездочки)

1, наружного кольца или втулки 2, связанной

или составляющей одно целое с зубчатым

или червячным колесом, шкивом и т.п., и

нескольких роликов 3, помещенных в

вырезах корпуса

1. Каждый из роликов отжимается одним

- тремя, в зависимости от длины ролика,

штифтами 4 с пружинами 5 в направлении

к узкой части выемки между деталями 1 и

2. Если, например, ведущей частью

является втулка 2, то при вращении ее в

сторону, указанную стрелкой, ролики

увлекаются

трением в узкую часть выемки и заклиниваются

между втулкой и корпусом муфты.

Поэтому в этом случае корпус 1 и связанный

с ним вал будут вращаться с угловой

скоростью втулки 2. Если при продолжающемся

движении втулки 2 против часовой

стрелки валу и корпусу 1 сообщить движение

по другой кинематической цепи,

направленное в ту же сторону, только

имеющее скорость, боль-

шую по величине, чем скорость втулки 2, то ролики переместятся в широкую часть выемки и муфта окажется расцепленной. При этом детали 1 и 2 будут вращаться каждая со своей скоростью.

Ведущим элементом может быть любая из деталей 1 и 2. Если ведущим является корпус, то муфта сцепляется при его вращении по часовой стрелке, или когда он, вращаясь в том направлении, опережает втулку.

РЕВЕРСИВНЫЕ МЕХАНИЗМЫ

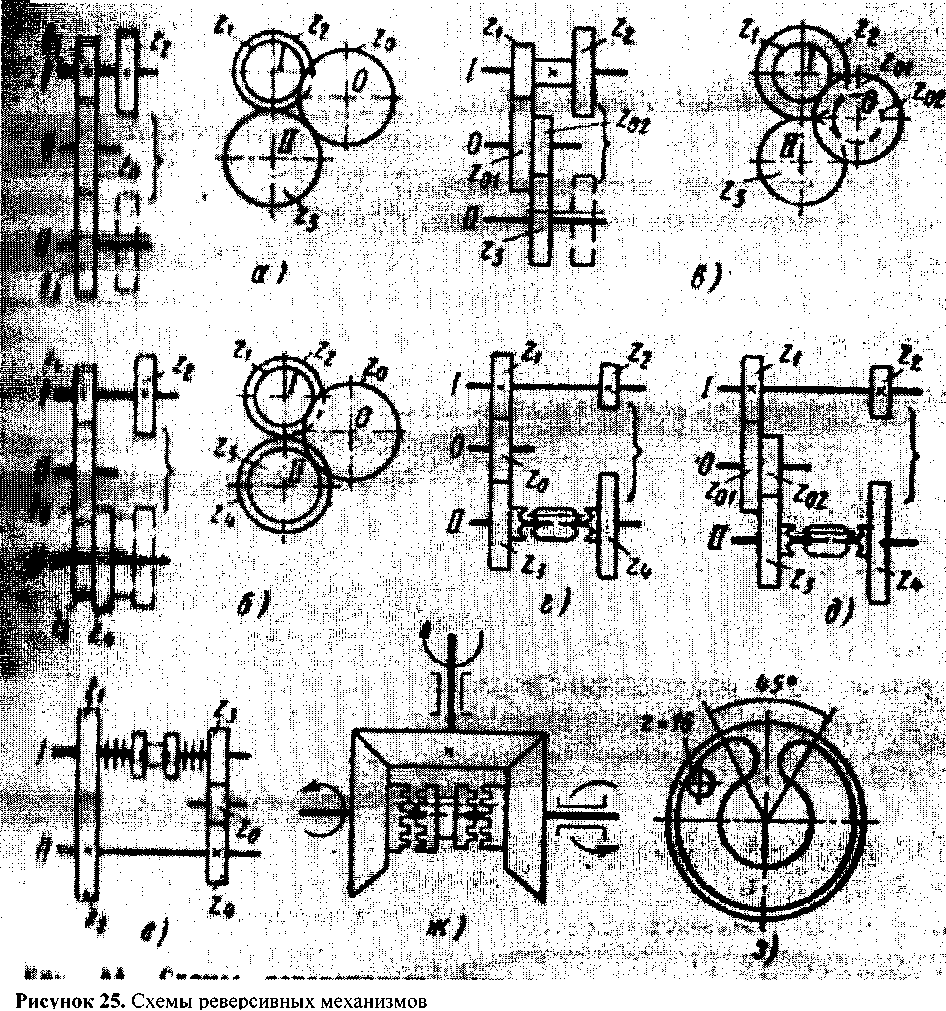

Направление движения в механизмах станков можно изменять с помощью различных механических, электрических устройств. Наиболее часто применяют реверсивные механизмы с цилиндрическими и коническими колесами.

На рисунке 25, а-в показаны схемы реверсивных механизмов с передвижными зубчатыми колесами, а на рисунке 25, г-е - с неподвижными колесами и муфтами. Механизм с коническими зубчатыми колесами показан на рисунке 25, ж, где реверсирование производится двусторонней кулачковой муфтой. Направления движения показаны стрелками.

В некоторых деталях зубообрабатывающих станков применяют реверсивные механизмы, подобные изображенному на рисунке 25, з. Здесь при неизменном направлении вращения зубчатого колеса z=16 составное колесо получает возвратно-вращательное движение.

Гидравлическое реверсирование осуществляется изменением направления потока масла в рабочий цилиндр, чаще всего с помощью направляющих гидрораспределителей, электрическое реверсирование - путем изменения направления вращения электродвигателя привода.