- •Клевлеев в.М. Статистические методы контроля и управления качеством

- •1 Качество и обеспечение качества

- •1.1 Качество как стратегическая цель предприятия

- •1.2 Различия в качестве и их причины

- •1.3 Обеспечение качества

- •Обеспечение качества

- •1.5 Систематизация методов статистического обеспечения качества

- •Статистическое обеспечение качества

- •2 Основы статистического обеспечения качества

- •2.1 Распределение признаков качества

- •2.1.1 Распределение дискретных признаков

- •2.1.1.1 Равномерное распределение и некоторые понятия теории статистических распределений

- •2.1.1.2 Распределение Бернулли

- •2.1.1.3 Гипергеометрическое распределение

- •2.1.1.4 Биномиальное распределение

- •2.1.1.5 Распределение Пуассона

- •2.1.2 Распределение непрерывных признаков

- •2.1.2.1 Равномерное распределение

- •2.1.2.2 Экспоненциальный (показательный) закон распределения

- •2.1.2.3 Нормальный (гауссовский) закон распределения

- •Замечание. Очевидно, что события, состоящие в осуществлении неравенства и, противоположные. Поэтому, если вероятность осуществления неравенстваравна, то вероятность неравенстваравна.

- •2.2 Статистическая проверка статистических гипотез

- •2.2.1 Процедура проверки статистических гипотез и свойства параметрических критериев

- •2.2.1.1 Процедура проверки статистической гипотезы

- •1. Определение генеральной совокупности и типа распределения

- •2. Формулировка гипотезы

- •3. Определение контрольной величины и ее распределение в случае принятия гипотезы

- •4. Задание уровня значимости и определение области отклонения гипотезы

- •5. Принятие решения и его интерпретация

- •2.2.1.2 Примеры проверки статистических гипотез

- •2.2.1.2.1Доверительные интервалы для оценки математического ожидания нормального распределения

- •2.2.1.2.1.1Среднее квадратическое отклонениеизвестно

- •2.2.1.2.1.2Среднее квадратическое отклонениенеизвестно

- •2.2.1.2.1.3Доверительные интервалы для оценки среднего квадратического отклонениянормального распределения

- •2.2.1.2.1.4Оценка значимости отношений дисперсий двух нормально распределенных совокупностей

- •2.2.1.2.1.5Проверка гипотез относительно параметров нормально распределенных генеральных совокупностей

- •2.2.1.2.1.6 Последовательный анализ

- •2.3 Выборки значений показателей качества

- •2.3.1 Основные понятия теории выборочного метода

- •2.3.2 Методы реализации случайного отбора выборок штучной продукции

- •0 1 2 . . . . . . . . . . . 2 1 0

- •2.3.3 Обеспечение представительности выборок

- •2.3.4 Выборочные характеристики и их свойства

- •3 Приемочный контроль

- •3.1 Основные понятия

- •3.1.1 Общие требования

- •3.1.2 Выбор планов и схем статистического приемочного контроля качества и требования к достоверности контроля

- •3.2 Статистический приемочный контроль по количественному признаку

- •3.2.1 Взаимосвязь между долей брака в партии и уровнем настройки производственного процесса

- •3.2.2 Планы выборочного контроля при одностороннем ограничении и известной дисперсии

- •3.2.2.1 Описание метода контроля и выбор контрольных величин

- •3.2.2.2 Оперативная характеристика и ее параметры

- •3.2.2.3 Построение плана выборочного контроля при заданных рисках производителя и потребителя

- •3.2.3 Планы выборочного контроля при одностороннем ограничении и неизвестной дисперсии

- •3.2.3.1 Контрольные величины

- •3.2.3.2 Оперативная характеристика и построение плана контроля при заданном риске потребителя и производителя

- •3.2.4 План выборочного контроля при двустороннем ограничении

- •3.2.5 Национальные стандарты приемочного контроля по количественному признаку

- •3.2.5.1 Выборочный контроль по количественному признаку на основе приемлемого уровня качества

- •3.2.5.2 Выборочный контроль по количественному признаку на основе нормативного уровня несоответствий

- •3.2.5.3 Последовательные планы выборочного контроля по количественному признаку

- •3.2.5.4 Выборочный контроль нештучной продукции

- •3.3 Статистический приемочный контроль по качественному признаку

- •3.3.1 Однократные планы контроля

- •3.3.1.1 Описание метода контроля. Использование теоремы Моода

- •3.3.1.2 Оперативная характеристика при гипергеометрической функции распределения числа дефектных изделий

- •3.3.1.3 Биномиальная оперативная характеристика

- •3.3.1.4 Оперативная характеристика при распределении Пуассона

- •3.3.1.5 Сравнение трех оперативных характеристик

- •3.3.2 Параметры простых планов контроля

- •3.3.2.1 Квантили оперативных характеристик

- •0 0.1 Р0 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

- •3.3.2.2 Средний выходной уровень дефектности, предел среднего выходного уровня дефектности (и)

- •3.3.2.3 Среднее число проконтролированных изделий в партии и доля проконтролированных изделий (и)

- •3.3.2.4 Контроль с прерыванием и средний объем выборки ()

- •3.3.3 Построение простых планов контроля с заданными свойствами

- •3.3.3.1 Задание риска потребителя и риска поставщика

- •3.3.3.2 Другие исходные данные

- •3.3.4 Двукратные планы выборочного контроля

- •3.3.4.1 Описание метода контроля

- •3.3.4.2 Оперативная характеристика

- •3.3.4.3 Средний объем выборки

- •3.3.4.4 Другие параметры плана

- •3.3.4.5 Эквивалентные однократные и двукратные планы выборочного контроля

- •3.3.5 Многократные планы контроля

1.2 Различия в качестве и их причины

Из производственного опыта известно, что два экземпляра одного и того же изделия не могут полностью совпадать по всем показателям. Различия могут быть как большими и сразу заметными, так и столь малыми, что установить их можно только с помощью специальных средств. Однако когда различия в показателях качества измеримы, их можно контролировать.

В производстве различают три вида отклонений:

- отклонения параметров изделия, например, качество обработки поверхности изделия, изменения размеров и т.д.;

- отклонения между параметрами изделий, например, отклонения в свойствах изделий, которые произведены в одно и то же время (конвейер);

- отклонения, развивающиеся во времени, то есть отклонения в изделиях, производимых в разное время дня, в разные дни и т.д.

Эти отклонения могут быть вызваны пятью группами причин или их комбинациями:

- оператор; фактор обслуживания и контроля – является самым большим источником отклонений в процессе производства;

- оборудование; источниками отклонений являются износ инструмента, вибрации, погрешности позиционирования инструмента, колебания в подаче электроэнергии, давления масла и т.д. Все эти вариации накладываются друг на друга и определяют те допуски, соблюдение которых может обеспечить данное оборудование;

- метод измерения; источниками отклонений являются неправильный подбор методов и средств измерений;

- метод изготовления; способ организации совместной работы оператора и оборудования, а также движения материалов;

- материал; такие признаки качества материала как хрупкость, упругость, плотность, пористость, содержание влаги, химический состав и подобные влияют на отклонения параметров готового изделия. Кроме того, материал сам является изделием и ему присущи отклонения.

К этим пяти группам можно отнести также и влияние внешних факторов: температуры, давления, шума, света, влажности, излучений и т.д. Вычисление отклонений в зависимости от значений влияющих величин возможно только в рамках дисперсионного анализа, то есть сравнения их дисперсий. При изготовлении изделия подвержены комплексному влиянию выше названных причин. Поэтому уже на стадии проектирования определяют допустимые области отклонений признаков качества по отношению к заданным значениям. Задачей обеспечения качества является контроль процесса с тем, чтобы значения признаков качества не выходили за установленные границы.

Для обеспечения качества в процессе производства необходимо знать различие между допустимыми и недопустимыми отклонениями. Для этого существует вторая классификация причин возникновения отклонений признаков качества, по которой они подразделяются на случайные и систематические.

Случайные причины определяются самим процессом производства и, как правило, не устранимы. Степень их проявления предсказать невозможно. Случайные причины, такие как вибрация, биение подшипников в машине, колебания давления, температуры и т.д. ведут к естественному расхождению значений признаков качества.

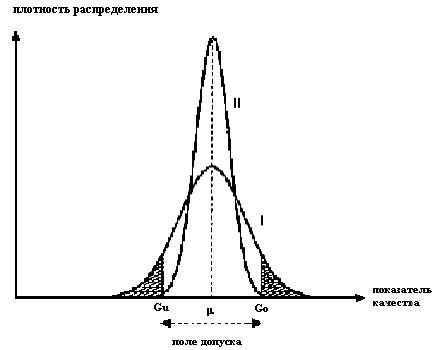

На рис. 1.2 изображены два графика плотности распределения признака качества для двух способов изготовления одного и того же изделия.

Рис.1.2.

Доля брака при двух способах производства

с различным естественным

рассеянием значений признаков качества

![]()

Распределение

признака качества является нормальным

и имеет при обоих способах одно и то же

математическое ожидание

![]() ,

то есть значения признака качества в

обоих случаях совпадают в среднем. Оба

способа различаются только степенью

рассеяния.

,

то есть значения признака качества в

обоих случаях совпадают в среднем. Оба

способа различаются только степенью

рассеяния.

Первый

способ с плотностью распределения

![]() имеет большее естественное рассеяние,

чем второй способ с плотностью

распределения

имеет большее естественное рассеяние,

чем второй способ с плотностью

распределения![]() .

Если требуется, чтобы значения признаков

качества лежали внутри допустимой

области со средним значением

.

Если требуется, чтобы значения признаков

качества лежали внутри допустимой

области со средним значением![]() нижней границей

нижней границей![]() ,

верхней границей

,

верхней границей![]() ,

то при первом способе изготовления

возможен более высокий процент брака.

,

то при первом способе изготовления

возможен более высокий процент брака.

Таким образом, если естественное рассеивание по сравнению с установленным допуском слишком велико, то возможна или сортировка всей продукции, или поиск нового способа производства с меньшим рассеянием.

Систематические причины отличаются тем, что они могут быть локализованы, и на них можно воздействовать, если нельзя устранить полностью.

Их влияние приводит к постоянному или внезапному изменению распределения признаков качества. Например, медленное смещение параметров распределения может быть вызвано износом инструмента, повышением температуры, усталостью персонала. Причинами скачкообразного изменения качества могут быть поломка инструмента, смена поставщика материала, перестройка метода работы, новая рабочая смена и т.д.

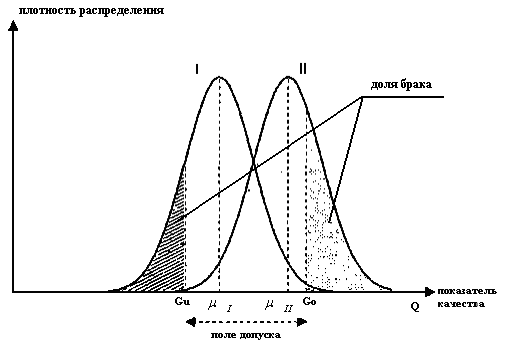

На

рис.1.3 показано, как в результате влияния

систематической причины математическое

ожидание

![]() признака качества, характеризующегося

до сих пор плотностью распределения

признака качества, характеризующегося

до сих пор плотностью распределения![]() ,

сдвигается вправо.

,

сдвигается вправо.

Рис.1.3. Доля брака при двух способах производства с разным уровнем значений признаков качества

Так

как область допустимых отклонений

остается неизменной, то смещение

![]() приводит к повышению вероятности доли

брака.

приводит к повышению вероятности доли

брака.

Оценка показателей настроенности, точности и стабильности технологических процессов проводится по результатам операционного контроля критических параметров и характеристик изготовленных изделий (деталей, узлов, сборных единиц) на важнейших технологических операциях, существенно влияющих на выход годных, качество и надежность изделий.

Показатель настроенности технологического процесса характеризует степень смещения фактического центра группирования контролируемого параметра относительно установленного в технической документации номинального уровня (центра поля допуска, центра настройки).

Под точностью технологического процесса понимают его свойство обеспечивать близость действительных и номинальных значений параметров изготовляемых изделий, т.е. соответствие фактической области разброса (поля рассеивания) значений контролируемого параметра заданной области допустимых значений (поля допуска).

Под стабильностью технологического процесса понимается степень однородности распределения значений контролируемого параметра в различных партиях изделий и соответственно вероятность сохранения настроенности и точности в течение некоторого интервала времени без вмешательства извне.