- •Міністерство освіти і науки України

- •1. Властивості порошків

- •1.1. Хімічні властивості

- •1.2. Фізичні властивості

- •Методи визначення розміру частинок

- •1.3. Технологічні властивості

- •2. Механічні методи отримання порошків

- •2.1. Загальні положення

- •2.2. Характеристика обладнання для подрібнення

- •Він пропонує у цьому виразі замінити поточні напруги на межу міцностіматеріалу, що дозволить визначити роботу, яка виконується під час подрібнення матеріалу об’ємомза один цикл. Ця робота дорівнює:

- •Витрати роботи залежно від етапу руйнування

- •2.4. Вплив рідин та пар на процес подрібнення матеріалів

- •3. Отримання порошків розпиленням розплавів

- •3.1. Загальні положення

- •Математично залежності можна описати емпіричним рівнянням

- •Значення критеріїв Re та Lp для різних умов розпилення

- •3.2. Вплив різних факторів на процес розпилення розплавів газами

- •Гранулометричний склад порошку заліза, одержаного розпиленнямрозплавів сплавів заліза

- •Поверхневий натяг розплавів заліза з киснем, азотом, сіркою та фосфором

- •Коефіцієнт тепловіддачі конвекцією можна визначити за виразом

- •Теплофізичні властивості газів

- •3.3. Розпилення рідиною

- •Значення коефіцієнта тепловіддачі для умов розпилення розплавів водою

- •3.4. Формування складу і структури порошків під час розпилення розплавів

- •3.5. Технологічні особливості отримання порошків розпиленням

- •Режими одержання порошків розпиленням

- •4. Отримання порошків металів і сплавів відновленням з оксидів та інших сполук

- •4.1. Основи термодинаміки відновлювальних процесів

- •4.2. Механізм і кінетика відновлювальних процесів.

- •4.3. Закономірності отримання порошків металів їх

- •4.4.1. Отримання металів відновленням

- •Оксиди відновлюють відповідно до принципу послідовності

- •4.4.2. Магнієтермічне відновлення солей металів

- •4.4.3. Натрієтермічне відновлення солей металів

- •4.5. Отримання порошків сплавів

- •4.5.1. Сумісне відновлення оксидів металів воднем

- •Константи рівноваги

- •4.5.2. Сумісне відновлення сумішів оксидів і металевих порошків

- •4.5.3. Метод термодифузійного насичення з точкових джерел

- •1100 С (протягом 6 год) від їх умісту у вихідній шихті:

- •4.6. Технологічні основи отримання порошків металів та сплавів

- •Відновлення

- •5.1.2. Вплив різноманітних чинників на властивості порошків металів під час їх отримання електролізом водних

- •5.1.3. Особливості отримання порошків сплавів

- •5.1.4. Технологічні основи отримання порошків металів електролізом водних розчинів їх солей

- •11 _ Діафрагма

- •5.2. Електроліз розплавлених середовищ

- •5.2.1. Технологічні основи отримання порошків металів електролізом розплавлених середовищ

- •5.3. Автоклавний метод отримання порошків

- •5.4. Отримання порошків цементацією

- •5.5. Отримання порошків міжкристалевою корозією

- •6. Газові методи отримання порошків

- •6.1. Дисоціація карбонілів

- •7. Отримання порошків безкисневих тугоплавких сполук

- •7.1. Властивості та застосування безкисневих

- •Властивості тугоплавких сполук

- •7.2. Отримання порошків карбідів

- •Фази кінцевого продукту

- •Склад карбідів, одержаних методом свс

- •Характеристики карбіду титану отриманогометодомСвс

- •Умови осадження карбідів з газової фази

- •7.3. Отримання порошків нітридів

- •Умови отримання і склад нітридів, одержаних азотизацією металів

- •Умови осадження нітридів з газової фази

- •7.4. Отримання порошків боридів

- •7.5. Отримання порошків силіцидів

- •Температурні режими отримання силіцидів осадженням з газової фази

- •7.6. Отримання порошків неметалевих тугоплавких сполук

- •Газоподібний утворюваний силіцій, взаємодіючи з вуглецем, утворює силіцію

- •7.7. Отримання порошків литих тугоплавких сполук

- •Вихідні матеріали

- •Хімічний склад плавлених карбідів титана

- •Властивості плавлених карбідів

- •8. Отримання волокон та вусів

- •8.2. Методи отримання волоконта вусів

Властивості плавлених карбідів

|

Карбід |

Тиск, МПа |

Уміст вуглецю, мас.% |

Мікротвердість, ГПа |

Питомий опір, мкОм.см |

Параметр гратки,

| ||||||

|

Сзв |

Свільн |

Сзв |

Свільн |

До відпалу |

Після відпалу |

До відпалу |

Після відпалу |

До відпалу |

Після відпалу | ||

|

TiC |

1,0 |

18,57 |

0,77 |

_ |

_ |

30,8 |

29,7 |

_ |

_ |

4,315 |

_ |

|

2,0 |

16,81 |

1,21 |

30,1 |

30,0 |

210 |

74 |

4,315 |

_ | |||

|

3,0 |

17,98 |

0,97 |

32,0 |

30,2 |

195 |

68 |

4,316 |

_ | |||

|

4,0 |

18,45 |

0,83 |

33,2 |

31,0 |

185 |

64 |

4,317 |

_ | |||

|

5,0 |

18,59 |

0,80 |

34,1 |

31,7 |

172 |

61 |

4,317 |

_ | |||

|

6,0 |

19,16 |

0,6 |

35,4 |

32,0 |

165 |

60 |

4,319 |

_ | |||

|

NbC |

2,0 |

9,75 |

0,26 |

9,69 |

0,25 |

23,0 |

30,0 |

185 |

177 |

4,420 |

4,446 |

|

3,0 |

9,38 |

0,27 |

21,8 |

28,0 |

183 |

176 |

4,423 |

4,446 | |||

|

4,0 |

8,44 |

0,91 |

21,7 |

26,8 |

181 |

174 |

4,424 |

4,431 | |||

|

5,0 |

9,40 |

0,23 |

20,8 |

27,0 |

180 |

174 |

4,425 |

4,432 | |||

|

6,0 |

10,08 |

0,18 |

20,0 |

28,3 |

179 |

173 |

4,425 |

4,437 | |||

|

7,0 |

10,38 |

0,28 |

19,9 |

29,8 |

179 |

173 |

4,426 |

4,445 | |||

|

8,0 |

10,62 |

0,31 |

19,8 |

30,0 |

180 |

172 |

4,425 |

4,449 | |||

У випадку плавлення за густини струму, вищої за оптимальну, відбувається більш інтенсивне розкладання сполуки зі зменшенням умісту в ній зв’язаного вуглецю та збільшенням вільного. За меншої густини струму ступінь розкладання сполуки теж зменшується. Але в цьому разі продукт значною мірою неоднорідний (рис. 7.29).

а б в

Рис. 7.29. Типова мікроструктура плавлених карбідів, одержаних за різних густин струму: а – густина струму менша за оптимальну; б – оптимальна густина ; в – густина більша за оптимальну

Хімічний склад плавлених без підігріву розплаву карбідів відрізняється від вихідного в бік зменшення вмісту зв’язаного вуглецю та збільшення вмісту вільного. У міру збільшення тиску газу під час плавлення вміст зв’язаного вуглецю в карбідах збільшується з одночасним зменшенням вільного. У випадку плавлення з підігріванням розплаву залежність умісту вуглецю в карбідах від тиску газу під час плавлення така сама, як і під час плавлення без підігрівання розплаву, але ступінь збіднення продукту зв’язаним вуглецем значно менший.

Для плавлених карбідів за низького тиску характерна наявність пор, що розміщені здебільшого на межі зерен. При цьому кількість пор і їх розмір зменшуються зі збільшенням тиску газу під час плавлення (рис. 7.30, 7.31).

а б в

Рис. 7.30. Мікроструктура плавленого карбіду титану, плавленого без підігрівання розплаву за різного тиску газу в робочій камері (МПа): а – 1,0; б – 3,0; в – 5,4

Пористість карбідів, одержаних без підігрівання розплаву, дещо вища, ніж у карбідів, одержаних з підігріванням розплаву (рис. 7.30). Також спостерігається, що для карбідів перехідних металів IVа і Vа підгрупи таблиці Менделєєва розмір і кількість пор зменшуються у ряду TiC – ZrC – NbC. Для карбідів перехідних металів VIа підгрупи мікропористості майже немає (рис.7.32).

а б в

Рис. 7.31. Мікроструктура карбіду титану плавленого з підігріванням

розплаву за різного тиску аргону в робочій камері:

а – 2,0 МПа; б – 3,0 МПа; в – 5,0 МПа

а

б

в

а

б

в

Рис. 7.32. Мікроструктура карбіду вольфраму плавленого

за різного тиску аргону в робочій камері:

а – 1,0 МПа; б – 5,0 МПа; в – 9,0 МПа

Природа пористості плавлених ТС може бути різною. Так, вона може бути зумовлена виділенням газоподібних продуктів розкладання в процесі кристалізації розплаву, мати характер вкраплень вільного вуглецю в плавлених карбідах і, нарешті, може бути усадковою пористістю, що виникає в процесі кристалізації розплавів, які мають великий інтервал кристалізації. У разі загустіння розплаву існує інтервал температур (між лініями ліквідус і солідус відповідно до діаграми стану) ― двофазна область, що складається з кристалів твердої і рідкої фаз. У міру збільшення вмісту кристалів твердої фази вони зростаються, створюючи тим самим умови, що перешкоджають живленню міжкристалевого простору рідкою фазою, у зв’язку з чим у злитку появляється пористість, зумовлена різницею в об’ємах речовини, закристалізовуваної з його розплаву.

Взагалі пористість плавлених ТС не має суттєвого значення, коли з них отримують порошки подрібненням відливок з частинками розміром,меншим за розмір їх зерен.

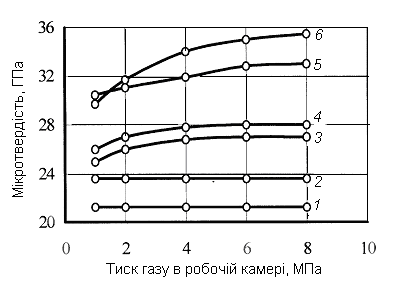

Мікротвердість плавлених карбідів титану і цирконію до відпалу зростає зі збільшенням тиску газу в робочій камері, а для карбіду ніобію зменшується. Після відпалу мікротвердість знижується для всіх кар-

бідів, але залежність від тиску газу в робочій камері залишається попередньою (рис. 7.33).

Рис. 7.33. Залежність мікротвердості плавлених карбідів з підігрівом розплаву

від тиску газу в робочій камері: 1– NbC до відпалу; 2 – NbC після відпалу;

3 – ZrC після відпалу; 4 – ZrC до відпалу; 5 – TiC після відпалу;

6 – TiC до відпалу

Мікротвердість плавлених карбідів значно вища, ніж виміряна на спечених зразках. Так, для карбіду титану вона становить 36...38 ГПа . Однією з причин цього явища може бути наявність пластичної деформації, спричиненої дією тиску та високої температури, про що свідчить структура плавленого карбіду (рис. 7.31, 3).

Отримані плавлені тугоплавкі сполуки у тому чи тому вигляді под-рібнюють і розмелюють з метою отримання порошків із заданим гранулометричним складом. Такі порошки можна використовувати для створення композиційних порошків для магнітно-абразивної обробки матеріалів, напилювання покриттів, виготовлення інструментальних матеріалів. Але найбільш доцільне використання порошків плавлених тугоп-

лавких сполук як вільних або зв’язаних абразивів. Це зумовлено тим, що абразивні порошки, виготовлені з плавлених ТС найбільше відповідають вимогам до міцності їх зерен та абразивної здатності. Так, наприклад, абразивна здатність порошків з плавленого карбіду титану у відносних абразивних одиницях, отриманого плавленням за допомогою витратного електрода, що витрачається під тиском газу в робочій камері найвища (1,5) серед порошків, отриманих іншими методами – пічною карбідизацією (0,33), плавленого в печі Таммана (0,95), псевдоплавленого (1,17), плавленого в дуговій печі за допомогою вольфрамового електрода в мідній охолоджувальній подині (1,3). Ці порошки також мають найвищу міцність зерен на роздавлювання (табл.7.25) і близькі до монокристальних порошків.

Таблиця 7.25

Міцність абразивних зерен карбіду титану, отриманого різними методами

|

Зернистість, мкм |

Міцність

при стисненні

| ||||

|

Плавлений під тиском газу |

Псевдо- плавлений |

Пічний синтез |

Отриманий за методом СВС |

Алмаз АСВ | |

|

80/63 |

210 |

187 |

70 |

_ |

430 |

|

100/80 |

_ |

190 |

104 |

_ |

480 |

|

125/100 |

410 |

321 |

118 |

71 |

560 |

|

250/200 |

780 |

667 |

150 |

142 |

900 |

|

630/500 |

3400 |

1710 |

294 |

– |

– |

|

100/800 |

7500 |

6908 |

– |

– |

– |