- •Міністерство освіти і науки України

- •1. Властивості порошків

- •1.1. Хімічні властивості

- •1.2. Фізичні властивості

- •Методи визначення розміру частинок

- •1.3. Технологічні властивості

- •2. Механічні методи отримання порошків

- •2.1. Загальні положення

- •2.2. Характеристика обладнання для подрібнення

- •Він пропонує у цьому виразі замінити поточні напруги на межу міцностіматеріалу, що дозволить визначити роботу, яка виконується під час подрібнення матеріалу об’ємомза один цикл. Ця робота дорівнює:

- •Витрати роботи залежно від етапу руйнування

- •2.4. Вплив рідин та пар на процес подрібнення матеріалів

- •3. Отримання порошків розпиленням розплавів

- •3.1. Загальні положення

- •Математично залежності можна описати емпіричним рівнянням

- •Значення критеріїв Re та Lp для різних умов розпилення

- •3.2. Вплив різних факторів на процес розпилення розплавів газами

- •Гранулометричний склад порошку заліза, одержаного розпиленнямрозплавів сплавів заліза

- •Поверхневий натяг розплавів заліза з киснем, азотом, сіркою та фосфором

- •Коефіцієнт тепловіддачі конвекцією можна визначити за виразом

- •Теплофізичні властивості газів

- •3.3. Розпилення рідиною

- •Значення коефіцієнта тепловіддачі для умов розпилення розплавів водою

- •3.4. Формування складу і структури порошків під час розпилення розплавів

- •3.5. Технологічні особливості отримання порошків розпиленням

- •Режими одержання порошків розпиленням

- •4. Отримання порошків металів і сплавів відновленням з оксидів та інших сполук

- •4.1. Основи термодинаміки відновлювальних процесів

- •4.2. Механізм і кінетика відновлювальних процесів.

- •4.3. Закономірності отримання порошків металів їх

- •4.4.1. Отримання металів відновленням

- •Оксиди відновлюють відповідно до принципу послідовності

- •4.4.2. Магнієтермічне відновлення солей металів

- •4.4.3. Натрієтермічне відновлення солей металів

- •4.5. Отримання порошків сплавів

- •4.5.1. Сумісне відновлення оксидів металів воднем

- •Константи рівноваги

- •4.5.2. Сумісне відновлення сумішів оксидів і металевих порошків

- •4.5.3. Метод термодифузійного насичення з точкових джерел

- •1100 С (протягом 6 год) від їх умісту у вихідній шихті:

- •4.6. Технологічні основи отримання порошків металів та сплавів

- •Відновлення

- •5.1.2. Вплив різноманітних чинників на властивості порошків металів під час їх отримання електролізом водних

- •5.1.3. Особливості отримання порошків сплавів

- •5.1.4. Технологічні основи отримання порошків металів електролізом водних розчинів їх солей

- •11 _ Діафрагма

- •5.2. Електроліз розплавлених середовищ

- •5.2.1. Технологічні основи отримання порошків металів електролізом розплавлених середовищ

- •5.3. Автоклавний метод отримання порошків

- •5.4. Отримання порошків цементацією

- •5.5. Отримання порошків міжкристалевою корозією

- •6. Газові методи отримання порошків

- •6.1. Дисоціація карбонілів

- •7. Отримання порошків безкисневих тугоплавких сполук

- •7.1. Властивості та застосування безкисневих

- •Властивості тугоплавких сполук

- •7.2. Отримання порошків карбідів

- •Фази кінцевого продукту

- •Склад карбідів, одержаних методом свс

- •Характеристики карбіду титану отриманогометодомСвс

- •Умови осадження карбідів з газової фази

- •7.3. Отримання порошків нітридів

- •Умови отримання і склад нітридів, одержаних азотизацією металів

- •Умови осадження нітридів з газової фази

- •7.4. Отримання порошків боридів

- •7.5. Отримання порошків силіцидів

- •Температурні режими отримання силіцидів осадженням з газової фази

- •7.6. Отримання порошків неметалевих тугоплавких сполук

- •Газоподібний утворюваний силіцій, взаємодіючи з вуглецем, утворює силіцію

- •7.7. Отримання порошків литих тугоплавких сполук

- •Вихідні матеріали

- •Хімічний склад плавлених карбідів титана

- •Властивості плавлених карбідів

- •8. Отримання волокон та вусів

- •8.2. Методи отримання волоконта вусів

3.5. Технологічні особливості отримання порошків розпиленням

У практиці порошкової металургії для отримання порошків металів і сплавів розпиленням використовують різноманітні технологічні процеси, в яких основним обладнанням є установка для розпилення, загальну схему якої показано на рис. 3.9. Особливості конструкції вузлів установки для розпилення залежать від виду розпилюваного матеріалу й енергоносія, застосовуваного при цьому.

Рис. 3.9. Схема установки для розпилення розплавів:

1 – камера розпилювання; 2 – кришка камери; 3 – екран;

4 – витяжна труба; 5 – форсунка; 6 – манометр;

7 – металоприймач; 8 – спостережуваний отвір

Найвідповідальніший вузол установки для розпилення – форсунка, яка може бути пневматичною (розпилення газом) та гідравлічною (розпилення рідиною). Пневматичні форсунки залежно від швидкості витікання газу з них можуть бути дозвукові й надзвукові. Перевага надається останнім, оскільки у цьому випадку процес розпилення інтенсифікується і стабілізується. У свою чергу, зазначені форсунки можна використовувати для розпилення гарячим і холодним дуттям. Переваги гарячого дуття розглянуто вище. Крім того, застосування форсунок гарячого дуття запобігає налипанню та набризкуванню металу на торець форсунки, оскільки температура дуття зазвичай перевищує температуру розплаву. Такі форсунки найчастіше застосовують для розпилення легкоплавких металів: олова, цинку, алюмінію, свинцю, сполук на основі свинцю та ін.

Для розпилення холодним дуттям сплавів на основі заліза та міді використовують форсунку (рис. 3.10, а).

Рис. 3.10. Схема форсунок для розпилення розплавів газами:

1 – струмінь металу; 2 – камера із соплами; 3 – газовий потік

Також можна використовувати форсунку, схему якої показано на рис. 3.10, б. При цьому диспергуються декілька струменів металу. Форсунка складається з двох трубкових камер з розміщеними в декілька рядів круглими соплами, які формують два пласкі газові потоки, напрямлені під кутом до струменів металу. Така форсунка характеризується надійністю і забезпечує високу продуктивність.

Розпилювальні камери відіграють важливу роль у формуванні потрібних властивостей порошку. Існують два типи камер: сухого розпилення, у яких продукт розпилення охолоджується в середовищі газу, та мокрого розпилення, у яких охолодження відбувається у воді.

Камери сухого розпилення застосовують для виробництва порошків з розплавів розпиленням їх повітрям (для малоактивних металів) чи інертним газом (для легованих сталей і активних металів). Така схема розпилення не потребує сушки порошків і відновлювального відпалу. До недоліків варто віднести великі габарити (висота) і складність системи газоочищення і регенерації газу.

Камеру мокрого розпилення застосовують для розпилення газом у воду і водою у воду малоактивних металів, а також активних з подальшим відновлювальним відпалом. Її перевага – малі габарити, система газоочищення простіша або її немає, недоліки – потреба в проведенні операцій зневоднення, сушіння і відпалу порошку, а також в очищенні води від тонкої фракції порошків.

Розглянемо основні етапи процесу отримання порошку розпиленням.

Підготування розплаву. Для підготування розплаву зазвичай використовують індукційні плавильні печі, а як вихідну сировину – шихту або крап, склад яких подібний до складу отримуваного порошку. Виплавляють вихідні сплави потрібних складів традиційними металургійними методами.

Розглянемо основні етапи процесу отримання порошку розпиленням.

Підготування розплаву. Для підготування розплаву зазвичай використовують індукційні плавильні печі, а як вихідну сировину – шихту або крап, склад яких подібний до складу отримуваного порошку. Виплавляють вихідні сплави потрібних складів традиційними металургійними методами.

Підготований до розпилення розплав перегрівають на 150...200 С вище лінії ліквідусу з метою поповнення теплових витрат під час транспортування його до зони розпилення, а також зниження в’язкості і поверхневого натягу, які істотно впливають на процес диспергування і формування властивостей порошку.

Готовий розплав виливається у підігрітий до температури, наближеної до температури плавлення матеріалу, металоприймач і звідти витікає в зону розпилення.

Важливе значення для розпилення має діаметр струменя металу. Для забезпечення високого ступеня диспергування необхідно забезпечити мінімально можливий діаметр струменя, який залежить від температури плавлення матеріалу і його в'язкості. Для розпилення різних металів і сплавів рекомендуються такі діаметри струменів розплаву, мм:

– заліза і сплавів на його основі – 9…12;

– міді, латуні і бронзи – 7…10

– алюмінію – 6…9

– олова, свинцю, цинку, сплавів на їх основі – 4…7.

Обмеження по діаметру струменя зумовлені можливістю переохолодження розплаву в каналі витікання і його закупорення.

Розплав, що надійшов у камеру, піддається розпиленню. Енергоносій для розпилення вибирають згідно з вимогами до властивостей порошку. Як гази для розпилення застосовують аргон, азот і повітря. При цьому можливе розпилення в аналогічне газове середовище чи рідину.

Аргон унаслідок високої вартості та великих витрат у разі його використання на розпилення застосовують тільки для отримання порошків прецизійних сплавів, коли небажаний контакт розплаву з киснем і азотом повітря. На практиці розпиленню аргоном піддаються розплави швидкорізальних сталей, жаростійких сплавів, а інколи й високочистого алюмінію.

Азот застосовують для розпилення сплавів на основі кольорових металів і нікелю тоді, коли необхідно отримати сферичну форму частинок з малим умістом кисню, що не потребують подальшого відпалу.

Найширшого застосування як газового енергоносія набуло повітря. Розпилення провадять здебільшого у воду, але не виключено і розпилення в повітря.

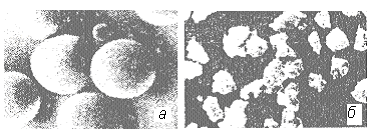

Розпилення повітрям у воду широко застосовують для виробництва технічного чистого заліза із синтетичного чавуну. Повітрям у повітря можна розпилювати бронзу, мідь, алюміній, олово, свинець, цинк. При цьому зазвичай отримують частинки порошку зі сферичною формою (рис. 3.11, а).

Застосування як енергоносія рідини (води) найчастіше пов’язано з потребою отримання порошків високої щільності з неправильною формою частинок (рис.3.11, б) та малим ступенем окиснення. Водою можна розпилювати розплави неіржавійних сталей, заліза, кольорових металів, сплавів на основі міді, нікелю, олова. При цьому у воду іноді добавляють пасивувальні домішки, які утворюють на поверхні частинок захисні плівки, що перешкоджають їх окисненню під час сушіння.

Рис. 3.11. Порошок міді, отриманий розпиленням повітрям (а)

та водою (б)

Правильний вибір енергоносія – неодмінна, але недостатня умова для отримання порошків з потрібними властивостями. Потрібно також забезпечити необхідні параметри енергоносія – тиск і витрати, що забезпечують потрібну критичну швидкість витікання енергоносія.

Тиск газу під час розпилення становить 0,2…2,0 МПа, а рідини – 6,0…10,0 МПа. Витрачання газу на кілограм розплаву – 0,4…1,0 м3. При цьому, чим більша в’язкість розплаву, тим більше витрачання газу.

Режими й умови отримання деяких порошків наведено в табл. 3.9.

Серед перспективних і спеціальних методів отримання порошків варто відзначити центробіжне розпилення, наприклад за допомогою обертового електрода. Для розпилення використовують електроди, виготовлені з вихідного матеріалу діаметром 50…75 мм. Електрод, що обертається зі швидкістю до 20000 об/хв, оплавлюється за допомогою водоохолодного електрода чи плазмового струменя. Утворений розплав центробіжними силами диспергується й охолоджується у вільному польоті. Отримані частинки мають сферичну форму. Розмір частинок залежить від діаметра електрода та кількості його обертів:

![]() ,

,

де

![]() –

кутова швидкість обертання електрода;D –

діаметр електрода;

–

кутова швидкість обертання електрода;D –

діаметр електрода;

![]() – густина матеріалу

електрода;

– густина матеріалу

електрода;

![]() – поверхневий натяг розплаву матеріалу;А –

постійна, А

= 3…3,5.

– поверхневий натяг розплаву матеріалу;А –

постійна, А

= 3…3,5.

Таблиця 3.9