- •Міністерство освіти і науки України

- •1. Властивості порошків

- •1.1. Хімічні властивості

- •1.2. Фізичні властивості

- •Методи визначення розміру частинок

- •1.3. Технологічні властивості

- •2. Механічні методи отримання порошків

- •2.1. Загальні положення

- •2.2. Характеристика обладнання для подрібнення

- •Він пропонує у цьому виразі замінити поточні напруги на межу міцностіматеріалу, що дозволить визначити роботу, яка виконується під час подрібнення матеріалу об’ємомза один цикл. Ця робота дорівнює:

- •Витрати роботи залежно від етапу руйнування

- •2.4. Вплив рідин та пар на процес подрібнення матеріалів

- •3. Отримання порошків розпиленням розплавів

- •3.1. Загальні положення

- •Математично залежності можна описати емпіричним рівнянням

- •Значення критеріїв Re та Lp для різних умов розпилення

- •3.2. Вплив різних факторів на процес розпилення розплавів газами

- •Гранулометричний склад порошку заліза, одержаного розпиленнямрозплавів сплавів заліза

- •Поверхневий натяг розплавів заліза з киснем, азотом, сіркою та фосфором

- •Коефіцієнт тепловіддачі конвекцією можна визначити за виразом

- •Теплофізичні властивості газів

- •3.3. Розпилення рідиною

- •Значення коефіцієнта тепловіддачі для умов розпилення розплавів водою

- •3.4. Формування складу і структури порошків під час розпилення розплавів

- •3.5. Технологічні особливості отримання порошків розпиленням

- •Режими одержання порошків розпиленням

- •4. Отримання порошків металів і сплавів відновленням з оксидів та інших сполук

- •4.1. Основи термодинаміки відновлювальних процесів

- •4.2. Механізм і кінетика відновлювальних процесів.

- •4.3. Закономірності отримання порошків металів їх

- •4.4.1. Отримання металів відновленням

- •Оксиди відновлюють відповідно до принципу послідовності

- •4.4.2. Магнієтермічне відновлення солей металів

- •4.4.3. Натрієтермічне відновлення солей металів

- •4.5. Отримання порошків сплавів

- •4.5.1. Сумісне відновлення оксидів металів воднем

- •Константи рівноваги

- •4.5.2. Сумісне відновлення сумішів оксидів і металевих порошків

- •4.5.3. Метод термодифузійного насичення з точкових джерел

- •1100 С (протягом 6 год) від їх умісту у вихідній шихті:

- •4.6. Технологічні основи отримання порошків металів та сплавів

- •Відновлення

- •5.1.2. Вплив різноманітних чинників на властивості порошків металів під час їх отримання електролізом водних

- •5.1.3. Особливості отримання порошків сплавів

- •5.1.4. Технологічні основи отримання порошків металів електролізом водних розчинів їх солей

- •11 _ Діафрагма

- •5.2. Електроліз розплавлених середовищ

- •5.2.1. Технологічні основи отримання порошків металів електролізом розплавлених середовищ

- •5.3. Автоклавний метод отримання порошків

- •5.4. Отримання порошків цементацією

- •5.5. Отримання порошків міжкристалевою корозією

- •6. Газові методи отримання порошків

- •6.1. Дисоціація карбонілів

- •7. Отримання порошків безкисневих тугоплавких сполук

- •7.1. Властивості та застосування безкисневих

- •Властивості тугоплавких сполук

- •7.2. Отримання порошків карбідів

- •Фази кінцевого продукту

- •Склад карбідів, одержаних методом свс

- •Характеристики карбіду титану отриманогометодомСвс

- •Умови осадження карбідів з газової фази

- •7.3. Отримання порошків нітридів

- •Умови отримання і склад нітридів, одержаних азотизацією металів

- •Умови осадження нітридів з газової фази

- •7.4. Отримання порошків боридів

- •7.5. Отримання порошків силіцидів

- •Температурні режими отримання силіцидів осадженням з газової фази

- •7.6. Отримання порошків неметалевих тугоплавких сполук

- •Газоподібний утворюваний силіцій, взаємодіючи з вуглецем, утворює силіцію

- •7.7. Отримання порошків литих тугоплавких сполук

- •Вихідні матеріали

- •Хімічний склад плавлених карбідів титана

- •Властивості плавлених карбідів

- •8. Отримання волокон та вусів

- •8.2. Методи отримання волоконта вусів

5.2.1. Технологічні основи отримання порошків металів електролізом розплавлених середовищ

Із технологічного погляду процес отримання металів електролізом розплавлених середовищ можна розділити на чотири етапи:

– безпосередньо електроліз;

– попереднє відокремлення отриманого порошку від застигнутого електроліту;

– вакуумне рафінування отриманого продукту;

– розмелювання та розсіювання.

Для електролізу можна використовувати електролізери двох типів. Так для отримання порошку танталу використовують електролізер, схему якого показано на рис. 5.12. Такий електролізер має катод у вигляді тигля, виготовленого зі сталі або сплаву ніхрому. Як анод застосовують полий перфорований графітовий стрижень, у який завантажують джерело металу (табл. 5.7) – прості та складні комплексні солі, оксиди , сполуки у вигляді кусків розмірами 5...20 мм, гранул або брикетів. Порошок, який виділяється в процесі електролізу, осідає на дні та стінках тигля-катода. Процес провадять до заповнення тигля на 2/3 його об’єму. Потім процес електролізу зупиняють, виймають анод, а розплав охолоджують разом з тиглем . Закристалізований розплав солей з вкрапленими в нього частинками порошку підлягає подальшій переробці.

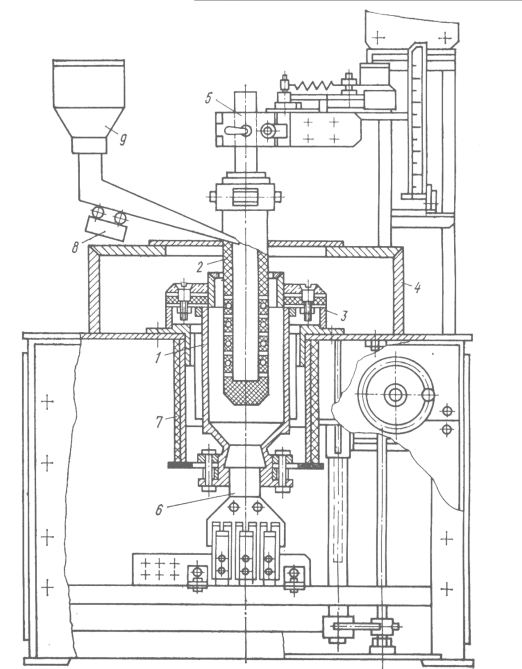

Рис. 5.12 Схема електролізера з трубчастим графітовим анодом:

1 – тигель-катод; 2 – трубчастий перфорований графітовий анод;

3 – теплоізоляційний кожух; 4 – кришка; 5 – кронштейн для закріплення анода; 6 – нижній струмопідвід; 7 – теплоізоляційний стакан;

8 – електромагнітний вібратор; 9 – завантажувальний бункер

Інший варіант електролізу процес з використанням електролізерів, у яких анодом слугує графітовий тигель, а катод виготовляють зі сталі або нікелю (рис. 5.13). Для отримання порошків у таких електролізерах вихідну сировину, наприклад двооксид титану, засипають безпосередньо в електроліт, основу якого складаєCaCl2.Упроцесі електролізу на металевому катоді разом з електролітом створюється катодна«груша». У міру накопичення катодної «груші» її виймають з електролізера і охолоджують в соляній ванні.

Упроцесі електролізу розплавлених соляних середовищдляпідтримання заданих умов коригують склад електроліту,добавляючи в нього матеріал – джерело основного металу.

Отриманий електролізний продукт у вигляді закристалізованих солей-розчинників із вкрапленими частинками порошку розміром 50...70 мкм , наприклад танталу, розмелюють в млинах,які працюють у замкнутому циклі з повітряними сепараторами. Унаслідок цього частина електроліту відділяється і може використовуватись повторно в процесі електролізу. Після розмелювання продукт для більш повного видалення електроліту промивають на концентраційних столах водою. Для зменшення в порошку вмісту домішок металів (заліза, молібдену) та стабілізації поверхні частинок його обробляють гарячим розчином азотної та соляної кислот. Потім порошок промивають водою і сушать у вакуумі.

Можливий інший варіант очищення катодних осадів з використанням вакуумно-термічних установок (рис. 5.14). У них порошок металу відділяють від соляного електроліту його виплавленням у середовищі аргону в спеціальних ретортах, виготовлених з жаростійкого матеріалу. Для цього в реторті (1) розміщують тигель (7) з катодним осадом . Потім реторту вакуумують , заповнюють аргоном і нагрівають до температури 1000 ºС за допомогою електропечі (2), Соляний електроліт плавиться і через гратку в нижній частині тигля стікає в стакан (4). У кінці процесу реторта знову вакуумується для більш повного видалення солей випаровуванням. Унаслідок такого процесу отримують порошок металу у вигляді злегка спечених дендритів, які розмелюють. Таким чином, можна отримувати порошок танталу з умістом основного компонента 99,8…99,9 %.

Рис. 5.13 Схема електролізера з графітовим анодом-тиглем:

1 – гідроциліндр; 2 – камера; 3 – катод; 4 – електрод; 5 – газовідвідна трубка;

6 – графітовий анод; 7 – підвід тетрахлориду титану

Рис. 5.14. Схема вакуумно-термічної установки для очищення катодних осадів:

1 – реторта; 2 – електропіч; 3 – конденсатор; 4 – стакан; 5 – дифузійний вакуумний насос; 6 – система завантаження тигля – катода; 7 – тигель–катод

Таблиця 5.7

Умови отримання порошків деяких металів електролізом розплавлених середовищ

|

Метал |

Склад електроліту, % |

Густина струму, кА/м2 |

Температура, С |

Вихід за струмом, % |

Анод | |

|

Джерело металу |

Розчинник | |||||

|

Титан |

TiCl2 (TiCl3) |

NaCl, NaCl + KCl,

NaCl + KCl + MgCl2 |

ак = 5...15

аа = 1...3 |

809...880 |

90 |

Титановий скрап |

|

Цирконій |

K2ZrF6 (25…30) |

KCl, NaCl (75…70) |

ак= 3,5...4,5

|

750...800 |

88...90 |

Графіт |

|

Залізо |

FeCl2 (11…12) |

NaCl + KCl (96…88) |

ак = 50

аа = 2...4 |

750...900 |

80...90 |

Губчасте залізо |

|

Тантал |

Ta2O5 (3…3,5)

K2TaF7 (25…30) |

NaCl + KCl (60…70) |

ак = 5

аа = 12...16 |

680...720 |

80 |

Скрап, сполуки |

|

Ніобій |

NbCl2, (Nb) ( 5…8) |

NaCl + KCl + NaF |

ак =10 ... 20

|

680...720 |

88...90 |

Скрап, сполуки |