- •Розрахунки в середовищі excel Розділ 1. Розрахунок кінетичних параметрів топохімічних реакцій

- •Індивідуальна самостійна робота

- •Розділ 2. Статистична обробка результатів експерименту

- •2.1. Кореляційний аналіз

- •2.2. Довірчий інтервал

- •Контрольні питання

- •Література

- •Розділ 3. Розрахунок кінетичних параметрів хімічних реакцій

- •Література

- •Розділ 4. Оптимізація об'єктів досліджень за моделями другого порядку

- •Література

- •Розділ 5. Розрахунки математичних моделей "склад - властивість"

- •Література

- •Розділ 6. Розрахунок кінетичних параметрів за дериватографічними даними

- •Індивідуальна самостійна робота

- •Контрольні питання

- •Розділ 7. Розрахунок очищення коксового газу від сірководню

- •Алгоритм розрахунку

- •Розділ 8. Розрахунок виробництва водню мембранним методом

- •Алгоритм розрахунку [1]

- •Контрольні питання

- •Розділ 9. Розрахунок паро – повітряної конверсії метану

- •Вихідні дані (додаткові)

- •Контрольні питання

- •Розділ 10. Розрахунок двоступеневої

- •Розділ 11. Розрахунок матеріального балансу синтезу метанолу

- •Розділ 12. Розрахунок матеріального балансу синтезу аміаку

- •Алгоритм розрахунку

- •Контрольні питання

- •Розділ 13. Розрахунок очищення газу від co2 розчином моноетаноламіну

- •Алгоритм розрахунку Розрахунок матеріального балансу виробництва

- •Стадія «тонкого» очищення

- •Стадія «тонкого» очищення

- •Концентрації компонентів суміші с(і)2відповідають даним таблиці 3.

- •2 Розрахунок теплового балансу виробництва

- •Де ∑m(mea)р-ну - сума витрат розчину меа на «грубе» та «тонке» очищення, кг меа/год.

- •3 Розрахунок насадкового абсорбера верхня частина абсорбера («тонке» очищення)

- •Алгоритм розрахунку

- •Швидкість захлинання абсорбера у верхній частині [3]:

- •Робоча швидкість газу у верхній частині абсорбера:

- •Нижня частина абсорбера («грубе» очищення)

- •Алгоритм розрахунку

- •Швидкість захлинання абсорбера у нижній частині [3]:

- •Робоча швидкість газу у нижній частині абсорбера:

- •4 Розрахунок тарілчастого абсорбера

- •Верхня частина абсорбера

- •Алгоритм розрахунку

- •Нижня частина абсорбера

- •Алгоритм розрахунку

- •Промисловий абсорбер має 15 тарілок: 9 в нижній частині і 6 у верхній.

- •Розділ 14. Аналіз статики іонного обміну однозарядних (рівнозарядних) іонів

- •Рівновага іонного обміну рівновалентних іонів

- •Алгоритм розрахунку

- •Контрольні питання

- •Література

- •Розділ 15. Аналіз статики іонного обміну різнозарядних іонів

- •Алгоритм розрахунку

- •Контрольні питання

- •Література

- •Розділ 16. Розрахунок очищення газу від оксиду карбону (IV) гарячим розчином поташу

- •1 Матеріальний розрахунок

- •Алгоритм розрахунку

- •1.1 Розрахунок грубого очищення

- •1.2 Розрахунок тонкого очищення

- •2 Тепловий баланс поташного очищення конвертованого газу

- •Алгоритм розрахунку

- •3 Конструктивні розрахунки насадкового абсорберу

- •3.1 Розрахунок діаметру абсорберу Нижня зона

- •Алгоритм розрахунку

- •Верхня зона

- •Алгоритм розрахунку

- •3.2 Розрахунок висоти насадки

- •Верхня зона

- •Алгоритм розрахунку

- •Нижня зона

- •Алгоритм розрахунку

- •1. Розрахувати реальний вміст компонентів k2co3,kнco3і н2о в розчинах згідно даних таблиці 10. Врахувати стехіометрію реакції

- •Розрахунок матеріального балансу

- •Розрахунок теплового балансу

- •Алгоритм розрахунку

- •Конструктивний розрахунок

- •Алгоритм розрахунку

- •Індивідуальна самостійна робота

- •Контрольні питання

- •Література

- •Розрахунки в середовищіmathcad розділ 18. Розрахунок рівноваги оборотних реакцій

- •Розділ 19. Розрахунок трубчатого реактора конверсії природного газу

- •Алгоритм розрахунку

- •Розділ 20. Розрахунок рівноваги пароповітряної конверсії метану

- •Розділ 21. Розрахунок окиснення оксиду сульфуру (IV)

- •Контрольні питання

- •Література

- •Розділ 22. Альтернативний розрахунок матеріального балансу синтезу аміаку

- •Контрольні питання

- •Розділ 23. Альтернативний розрахунок матеріального балансу синтезу метанолу

- •Розділ 24. Розрахунок паро-вуглекислотної конверсії природного газу

- •Індивідуальна самостійна робота

- •Контрольні питання

- •Розділ 25. Розрахунок вуглекислотної рівноваги у водних розчинах

- •Алгоритм розрахунку

- •Значення рН буде приймати значення 4, 5, 6, 7, ..... До значення –log(Kw). Важливо! Отримані числові значення параметра не утворюють матрицю, тому з ними не можливі дії, що застосовуються до матриці.

- •Індивідуальна самостійна робота

- •Контрольні питання

- •Розділ 26. Аналіз динаміки іонного обміну однозарядних іонів

- •2 Хвильове рівняння для концентрації

- •3 Рівняння збереження в безрозмірній формі [1]

- •4 Рівняння ізотерми іонного обміну

- •5 Рішення хвильового рівняння методом характеристик [1]

- •6 Розрахунок обміну однозарядних іонів[1]

- •Алгоритм розрахунку

- •Вихідні дані для 1-ої ступені водопідготовки

- •Алгоритм розрахунку

- •Індивідуальна самостійна робота

- •Література

- •Розділ 27. Термодинамічний та матеріальний розрахунки газифікації вугілля

- •Розділ 28. Термодинамічний розрахунок газифікації (конверсії) вуглеводнів

- •Алгоритм розрахунку

- •.Індивідуальна самостійна робота

- •Контрольні питання

- •Література

- •Розділ 29. Розрахунок концентрацiй iонiв у вапнованiй та коагульованiй воді

- •Алгоритм розрахунку

- •Індивідуальна самостійна робота

- •Контрольні питання

- •Література

- •Розділ 30. Аналіз динаміки іонного обміну різнозарядних іонів

- •Алгоритм розрахунку

- •Індивідуальна самостійна робота

- •Література

- •Розділ 31. Термодинамічний розрахунок газифікації рідких палив невідомої формули

- •Алгоритм розрахунку

- •Індивідуальна самостійна робота

- •Розділ 32.Розрахунок поличних колон синтезу аміаку

- •Алгоритм розрахунку

- •Індивідуальна самостійна робота

- •Контрольні питання

- •Література

- •Методичні рекомендації до виконання розрахункової роботи

- •Розрахунок матеріального балансу виробництва

- •Розрахунок енергетичного (теплового) балансу виробництва

- •Розрахунок основних реакторів

- •Захист розрахункової роботи

- •Завдання на розрахункову роботу з дисципліни

Розділ 24. Розрахунок паро-вуглекислотної конверсії природного газу

Для одержання вихідного газу і його підготовки для синтезу метанолу використовують паро - вуглекислотну конверсію природного газу. На рисинку 1 надано енерготехнологічну схему агрегату синтезу метанолу, частина якої відноситься до стадії паро-вуглекислотної конверсії. Природний газ із заводського колектора під тиском біля 12 атм проходить загальний витратомір і розподіляється на два потоки. Перший потік змішують з продувними газами синтезу метанолу у співвідношенні приблизно 8 : 1 і направляють в сепаратор 1 для відділення від рідких вуглеводнів. Після сепаратора природний газ поступає на стиснення в відцентровий компресор 3, звідки при температурі 110°С і тиску 30 атм подається у вогневий підігрівач 4. Із підігрівача газ при температурі 400°С поступає на гідрування сіркоорганічних сполук в реактор 5, заповнений алюмо-кобальт-молібденовим каталізатором, а потім на поглинання сірководню у адсорбер 6, заповнений поглиначем на основі оксиду цинку.

Вміст сірковмісних сполук після адсорбера не повинно перевищувати 0,5 мг/м3. Очищений природний газ змішують з двооксидом вуглецю (змішувач на схемі на вказаний) у співвідношенні СО2 : СН4 = 0,2 і з водяною парою у співвідношенні Н2О : СН4 = 4,0. Двооксид вуглецю перед дозуванням в природний газ стискають компресором 8. Водяну пару після спрацьовування в турбінні 37 поступає на конверсію із парового колектора під тиском 40 атм.

Отриману парогазову суміш при температурі 360°С направляють в підігрівач 18, звідки вона при температурі 540°С і тиску 25 атм через розподільчі колектори попадає в реакційні труби, встановлені в радіаційній камері трубчатої печі 19.

Рисунок – Принципова енерготехнологічна схема виробництва синтезу метанолу в агрегаті потужністю 900 т на добу:

1 – сепаратор; 2 – парова турбіна; 3 – турбокомпресор природного газу; 4, 32 – вогневі підігрівачі; 5- реактор гідрування сірковмісних сполук; 6 – адсорбер; 7, 9 – парові турбіни; 8 – компресор вуглекислого газу; 10 – димова труба; 11 – димосос,

12 – підігрівач топкового газу; 13 – економайзер; 14 – трубні пучки пароутворення;

15 – допоміжний котел; 16 – парозбірник; 17 – пароперегрівач; 18 – підігрівач парогазової суміші; 19 – трубчата піч; 20 – горілки трубчатої печі і допоміжного котла; 21 – котел-утилізатор конвертованого газу; 22 – підігрівач деаерованої живильної води; 23 – економайзер; 24 – установка деаерації; 25 – насос питної води; 26 – турбіна насоса питної води; 27 – повітряні конденсатори; 28 – сепаратор синтез-газу; 29 – сепаратор; 30 – повітряний холодильник колони синтезу; 31 – колона синтезу метанолу;

33 - турбокомпресор циркуляційного газу; 34 – підігрівач синтез-газу;

35 – турбокомпресор синтез-газу; 36 – парова турбіна циркуляційного компресора;

37 – парова турбіна компресора синтез-газу.

В реакційних трубах, заповнених нікелевим каталізатором, відбувається паро-вуглекислотна конверсія природного газу. Конвертований газ виходить із шару каталізатора при температурі 850 – 870°С і тиску 18 атм. Вміст залишкового метану і двооксиду вуглецю не перевищує 3 і 12% об. (в перерахунку на сухий газ), стехіометричний показник процесу (Н2 - СО2) : (СО + СО2) = 2,0 – 2,2.

Вологий конвертований газ із трубчатої печі попадає в котел-утилізатор 21, охолоджується приблизно до 280°С, проходить послідовно підігрівач деаерованої води 22 і хімічно очищеної води (перед деаерацією) 23, у яких охолоджується відповідно до 120 і 95°С. Потім газ остаточно охолоджується і відділяється від конденсату у повітряному конденсаторі 27 і сепараторі 28. Сухий очищений синтез-газ при 35-40°С і 18 атм поступає у відцентровий компресор 35, виходить із нього при 55 атм, змішується з циркуляційним газом, що поступає від компресора 33, і через теплообмінник 34 і вогневий підігрівач 32 направляється на синтез метанолу в колону 31.

Другий потік природного газу із заводського колектора після витратоміра змішують з продувними і танковими газами синтезу метанолу у співвідношенні відповідно 1 :2,3 :1 і направляють на спалювання в горілки вогневих підігрівачів 4 і 32, підігрівач топкового газу 12, горілки труб трубчатої печі і допоміжного котла 20, а також пускового котла (на схемі не вказано). Паровий конденсат із сепаратора 28 поступає у відділення хімічної підготовки води, куди подають також конденсат від парових турбін і додаткову свіжу воду. Хімічно очищена води проходить підігрівач 23, установку деаерації 24, насос живильної води 25, підігрівач 22 і при температурі 240°С поступає в економайзер (водопідігрівач) 13, розташований в конвективній камері трубчатої печі.

Із економайзера вода при температурі близько 250°С стікає в парозбірник 16, звідки частина її поступає в котел-утилізатор 21, а залишкова кількість – в пучок пароутворення 14 конвективної камери печі і у допоміжний котел 15. Насичена пара із котла 21, пучка пароутворення 14 і котла 15 повертається в парозбірник 16 при температурі близько 300°С і тиску 100 атм. Пара із парозбірника поступає в пароперегрівач 17, із якого при тиску 104 атм і температурі близько 480°С подається на парову турбіну 37 компресора свіжого синтез-газу. Після турбіни пару тиском 40 ати направляють в загальний колектор, із якого вона далі поступає на парові турбіни 2, 7, 9, 26, 36.

Продукти синтезу через теплообмінник 34 і повітряний холодильник 30 попадають в сепаратор метанолу-сирцю 29. Газ із сепаратора направляють на стиснення в циркуляційний компресор 33. Димові гази із конвективної зони трубчатої печі при температурі не вище 200°С димососом 11 викидаються в атмосферу через димову трубу 10.

Описана схема конверсії і енергопостачання в поєднанні з синтезом метанолу при тиску 50 атм дозволяє різко знизити вартість метанолу порівняно зі старими схемами виробництва.

Основним компонентом природного газу є метан. Тому основні процеси, що перебігають при конверсії, можна описати наступними реакціями:

CH4 + H2O ↔ CO + 3H2 (1)

CO + H2O ↔ CO2 + H2 (2)

CH4 + CO2 ↔2CO + 2H2 (3)

Завдяки реакціям (1) і (3) підтримують необхідне для синтезу метанолу співвідношення CO і H2. З точки зору термодинаміки реакція (3) є залежною - (3) = (1) - (2). і рівновага процесу описується системою 2 рівнянь:

(4)

(4)

Склад конвертованого газу для синтезу метанолу

задається співвідношенням, що називається функціоналом f :

(5)

(5)

Початковий і кінцевий склад газової суміші, а також парціальний тиск її компонентів при встановленні рівноваги описуються рівняннями, що наведені в таблиці.

Умовні позначення:

![]() –об’єм

відповідно СН4,

СО2

в вихідному газі, м3.

–об’єм

відповідно СН4,

СО2

в вихідному газі, м3.

N - співвідношення пара/метан на вході; Р - тиск процесу, атм;

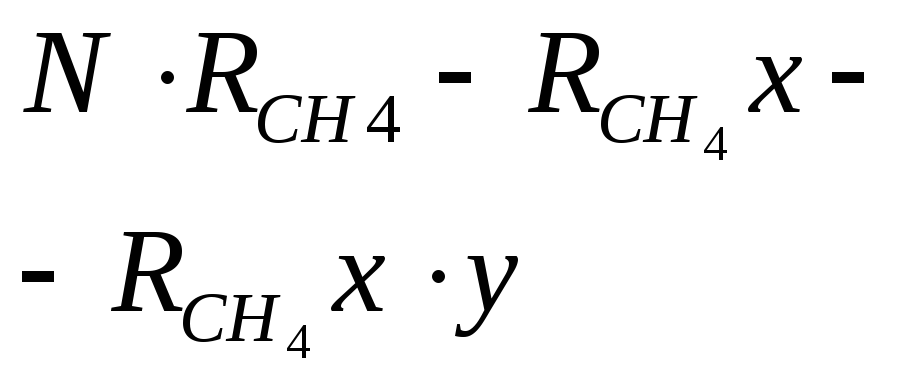

x - ступінь перетворення CH4 за реакцією (1), частка;

y - ступінь перетворення СО за реакцією (2), частка.

Таблиця – Розрахункові рівняння складу газової суміші

|

Компонент |

Об’єм, м3 |

Рівноважний тиск компонентів | |

|

вихідний |

рівноважний | ||

|

СН4 |

|

|

|

|

H2О |

|

|

|

|

СО |

- |

|

|

|

СО2 |

|

|

|

|

H2 |

- |

|

|

|

Всього |

Σ |

|

|

З врахуванням виразів парціального тиску з таблиці рівняння

(4) і (5) набувають вигляду:

(6)

(6)

(7)

(7)

(8)

(8)

Значення констант рівноваги К1 и К2 визначаються за формулами:

![]() ;

(9)

;

(9)

![]() .

(10)

.

(10)

Мета роботи: реалізація в середовищі MathCad розрахунку витрати вуглекислого газу, рівноважних (практичних) ступенів перетворення і складу газової суміші.

Вихідні дані

Об’єм

сухого метану, м3:

![]() – 1000. Тиск процесу, атм: Р – 1.

– 1000. Тиск процесу, атм: Р – 1.

Співвідношення пара/метан на вході в конвертор: N – 1.3.

Температура конверсії, К: Т – 1100. Значення функціоналу: f – 1.35.

Алгоритм розрахунку

1. Розрахувати константи К1 и К2 за формулами (9) і (10): Т1=Т2=Т.

2. Задати

начальні наближення x = 0.8, y= 0.1, Rco2

= 0,1.![]() .

.

Вирішити систему рівнянь (6) – (8) відносно x, y і Rco2. за допомогою операторів Given і Find, між якими вводяться ці рівняння

Присвоїти вектору рішення функцію Find: Z:=Find(x, y, Rco2). Привласнити x:=Z0 y:=Z1 Rco2:=Z2. Зауваження: для деяких значень начальних наближень система рішення не має.

Розрахувати рівноважний склад вологого і сухого конвертованого газу (м3, %) за формулами таблиці і представити у матричному вигляді.

Зробити розрахунок для f=2 і значень технологічних параметрів згідно вищенаведеного опису технологічної схеми.