№146.11.Барщевский

.pdf71

Необходимый фонд времени Ar работы оборудования удовлетворяет выражению

J

Ar = Σ trj Pj/ (ηвн ηпн) ≤ br, (5.3)

j = 1

где trj – трудоемкость изготовления j-го вида изделий на r-ом оборудовании; Pj – план выпуска продукции; ηвн – коэффициент выполнения норм; ηпн – коэффициент приведения норм.

Резервное время (доступное для предложения в терминах [9])

Br = br – Ar. |

(5.4) |

Замечание. При оптимизационном планировании задачи 2 и 1 фактически совмещаются в виде стандартной задачей линейного программирования

P[τ] ≥ R[τ], AP[τ] ≤ b(τ).

<C, P[τ]> Æ max,

где P, R – вектор-столбцы плана и директивных цифр; А, С – матрицы норм расходов ресурсов и стоимостная оценка единицы продукции (например, прибыль); b – матрица наличных запасов ресурсов; τ – интервал времени; <.,.> – скалярное произведение. R[θ] и b(θ), могут изменяться в соответствии с выражениями

R(t) = Rc(t) + |

R 1(t + θ), |

b(t) = bc(t) + |

b 1(T + θ). |

Задача 4. “Расчет численности основных рабочих”.

J

Flраб = (Σ Pj, Σ trljn)/(Flраб ηвн ηпн α),

j = 1

где trljn – нормы для оборудования r профессии l среднего разряда n для продукции j ; α – норма обслуживания станков.

Задача 6. “Расчет плана по труду и зарплате”.

Фонд нормируемой зарплаты

J

Vзо = Σ qj Pj, (5.5)

j = 1

где qj – расценка по j-му виду изделий. Ненормируемая зарплата

L

Vзн =l =Σ1Klраб Clст Flраб ,(5.6)

где Klраб – число рабочих l-ой профессии; Clст – тарифная ставка за один час работы; Flраб – плановый фонд времени одного работающего.

72

Общий фонд зарплаты

V = [Vзо (1 + η1пд) + Vзн (1 + η2пд)] (1 + ηсоп), (5.7)

где η1пд, η2пд – коэффициент премиальных доплат по нормируемой и ненормируемой зарплате; ηсоп – коэффициент отчислений на социальные нужды.

Задача 7. “Необходимое количество материалов”.

J

b1m = Σ amjPj.

j = 1

Величина

bm = b1m – bm,

где bm – наличное количество материалов, определеяет дефицит данного материала.

Задача 8. “Расчет нормативной себестоимости”.

Переменные затраты |

|

Cjпер = Cjзп + Cjоснм + Cjпф + Cjки, |

(5.8) |

Cjзп, Cjоснм, Cjпф, Cjки – затраты на зарплату, основные материалы, полу- |

|

фабрикаты, комплектующие изделия. |

|

Постоянные затраты |

|

Cjпост = Cпост Cjзп/Cjобщ пост затр. |

(5.9) |

Себестоимость единицы продукции |

|

Sjполн = Cjпер + Cjпост. |

(5.10) |

Задача 11. “Расчет прибыли и рентабельности”.

Прибыль общая

J

Cпр = Σ (Цj – Sjполн)Pj, (5.11)

j = 1

себестоимость товарной продукции

J

Sтов =j =Σ1 SjполнPj, (5.12)

где Цj – цена единицы j-ой продукции.

Задачи подсистемы ТПП.

Задачи 1–3, 5, 7, 8 решаются в случае появления новой продукции. Решением этих задач являются подетальные данные-нормы расхода материалов, пооперационные трудо- и станконормы, последовательность операций различных

73

техпроцессов и технологии изготовления деталей в целом. Затем проводится агрегация норм.

Для ранее выпускавшейся продукции эти нормы уже сформированы. Расчет затрат (потребности) в материалах и ресурсах в векторно-

матричной форме представлен в [8].

Первоначально определяется техническая возможность производства новой продукции, т.е. jн, в множестве выпускаемой продукции j = 1, J и дополнение портфеля заказов (вектор R) новыми заказами (Rн). Обозначим через Mи и Nи вектор-столбцы используемых материалов и операций. Пусть Н = {нmd} – нормы расхода материалов m на деталь d; П = {пdj} – применяемость детали d в продукции j; О = {оqd} – станкоемкость оборудования q на деталь d (время обработки).

Задача 4. «Расчет поиздельных норм для материалов».

D

нmj = Σ нmd пdj. d = 1

Задача 11. «Станкоемкость изделия».

D

tqj = Σ tqd пdj. d = 1

Задача 4. «Трудоемкость изделия».

D

tpj = Σ tpd пdj, d = 1

где tpj, tpd – трудоемкость изделия и детали.

Таким же образом можно посчитать расценки Ssj, что позволит определить добавление стоимости в основных бизнес-процессах.

Схема КТБД представлена на рис. 4.15. Граф задач показан на рис. 4.16.

Задачи подсистемы МТС (снабжение).

Задача 1. «Расчет потребности в материалах на производственную программу».

Количество материалов

J

Mm = Σ amj Pj,

j = 1

74

где m = 1, M – вид материала; amj – норма расхода материала на изделие; Pj – план выпуска изделий вида j.

Аналогично считается потребность Mmн в материалах на непредвиденные расходы для изделий Pjн по статье «на непредвиденные расходы».

Задача 2. “План материально-технического снабжения”.

Зm(t – θ1) = Mm(t),

где Зm – заказ на материалы; θ1 – запаздывание выполнения заказа.

Локальная база данных представлена на рис. 4.7, граф связи задач – на рис. 4.8.

Задачи подсистемы ОУОП.

Схема связей данных подсистемы показана на рис. 4.12. Данные-нормы поступают, как и в подсистему ТЭП, из подсистемы ТПП.

Предполагая, что все данные-нормы имеются, рассмотрим алгоритмы решения основных задач подсистемы.

Задача 1.1. «Поиздельный план выпуска».

Пусть имеется годовой план выпуска изделий на Pj(τ) из подсистемы ТЭП. Тогда квартальный (Pj(K)), месячный (Pj(T)) и ежедневный (Pj(t)) план выпуска могут быть определены

Pj(K) = Pj(τ)/4,

Pj(T) = Pj(τ)/12,

Pj(t) = Pj(T)/Tраб.

где Tраб – количество рабочих дней в месяце.

Задача 1.2. «План выпуска деталей».

Pkd(t) = Pkj(t) пdj,

где пdj – входимость (применяемость деталей в изделии), k – номер цеха. Добавляемая стоимость на изделие при прохождении цеха k

D

Skpj = Σskpd пdj, d = 1

Skpj и skpd – расценки на изделие и деталь в цехе k. Общая добавляемая стоимость цеха

75

D

Skp = ΣSkpj Pj. d = 1

Иногда вводят понятие суткокомплект

Pd(t) = cd(t) = Pj(K)/Tкв,

где Tкв – число рабочих дней в квартале.

Задача 1.3. «Определение потребностей в материалах».

D

Mm(t)= Σamd Pd(t),

d = 1

где amd – норма расхода материала на деталь d.

Задача 1.4. «Определение необходимого фонда рабочего времени».

D

Mq(t)= Σtqd Pd(t),

d = 1

где tqd – норма времени обработки детали d на оборудовании q.

Задача 1.6. «Расчет плана выпуска товарной продукции».

Объем товарной продукции в денежном выражении

D

Cтов(t) = Σ Pd (t)Цd,

d = 1

где Цd – цена детали d.

Задача 1.7. «Определение нормативного оборотного задела».

Величина нормативного оборотного задела (НОЗ)

zd(t) = (Tцd + Tстрах)cd(t),

где Tцd – длительность технологического цикла обработки, Tстрах – страховой запас по детали d.

Ресурсы для создания НОЗ по материалам

D

Mзm(t)= Σ amd zd(t),

d = 1

по оборудованию

76

D

Mзq(t)= Σ tqd zd(t).

d = 1

Задача 1.9. «Календарное планирование для отдельных цехов»

Укомплектованный номер суткокомплекта

Nd(0) = (Bdнач – zd(t))/cd(t)?

где Bdнач – незавершенное производство на начало периода. Число суткокомплектов, выпущенных за текущий день,

Nd(t) = Bdтек/ cd(t).

Считается укомплектованный номер по каждой детали за t–й день

Ndф(t) = Nd(t – 1) + Ndтек,

где Ndтек – объем выпуска деталей (в суткокомплектах) за текущий день.

Задача 1.10. «Оперативное планирование материально-технического снабжения».

Обеспечение суткокомплекта по материалам

D

Mсm(t)= Σ amd сd(t),

d = 1

а по каждому материалу

θ = Mзапm/Mсm,

где Mзапm – запас материала.

Задача 1.11. «Расчет фонда зарплаты».

Q K D

V(t)= Σ Σ Σ tkqd vkqd pkd(t),

q = 1 k = 1 d = 1

где vkqd – часовая тарифная ставка по деталеоперации qd в цехе k.

Задача 1.12. «Расчет загрузки оборудования».

Имеющиеся возможности оборудования определяются

Aq(t) = Tq fq,

где Tq – количество рабочих часов в день, fq – количество оборудования вида q.

77

Процент загрузки оборудования, в соответствии с задачей 1.4,

Прq(t) = Mq(t)*100/Aq.

Задачи подсистемы МТС (сбыт).

Схема связей данных подсистемы показана на рис. 4.12, граф связей – на рис. 4.13.

Данные-нормы поступают, как и в подсистему ТЭП, из подсистемы ТПП. Предполагая, что все данные-нормы имеются, рассмотрим алгоритмы

решения основных задач подсистемы.

Задача 3. “План отгрузки”

Pпj(t) = Pоj(t – τ2),

где τ2 – запаздывание за счет транспортной доставки.

Задача 1. “План поставки”

Pоj(t) = Pj(t – τ1),

где τ1 – время подготовительно-заключительных работ.

Задача 6. “План реализации”

Pрj(t) = Цj Pпj(t – τ3),

где τ3 – запаздывание в оплате.

Задача 8. “Учет продаж готовой продукции”

J

Sp(t) = ΣPрj(t).

j = 1

5.2. Стандартизация процесса проектирования

Разработка автоматизированной системы – процедура трудоемкая. В связи с этим предпринимались многочисленные попытки стандартизации описания процессов и проектирования систем.

В СССР в XX веке имели место следующие варианты стандартизации процесса проектирования.

Объемное проектирование на уровне типов производств (единичное, серийное, массовое) для предприятия в целом были предприняты в 70-х годах на

78

начальных этапах развития автоматизированных систем. Однако вскоре выяснилось, что предприятия даже одного типа производства настолько специфичны, что «привязка» стандарта по трудоемкости соизмерима с разработкой новой системы.

В середине 70-х годов (1975) было предложено подсистемное проектирование в виде типовых проектных решений (ТПР) для функциональных подсистем, при этом в каждой подсистеме рассматривалось минимальное количество задач (от трех до пяти) без их связи между подсистемами. Такого количества задач для реальной автоматизированной системы было мало. «Привязка» стандартных задач оказалась непростой и усложнялась необходимостью введения дополнительных задач и установлением их связи с типовыми задачами. В условиях использования информационной технологии массивов использование стандартных решений оказалось более трудоемким, чем разработка новой системы. К тому же применение ТПР имело рекомендательный, а не обязательный характер.

Позднее, в 80-х годах, была сформирована трансформация подсистемного проектирования в виде позадачного проектирования. Здесь задачи, незхависимо от принадлежности к подсистеме, были представлены в пакета прикладных программ (ППП), наиболее известными из которых [7] явились “Информационная система управления производством – ИСУП” и “Планирование мощностей и оперативное управление – ПМОУ”. ППП охватывали, как правило, часть процессов автоматизированной системы (оперативное планирование и управление), что требовало дополнения ППП другими задачами. Упор делался на процесс оперативного управления.

Авторы увлеклись, на наш взгляд, специфическими деталямиподсистем, что уменьшило значимость стандартизации. К тому же им не удалось решить организационные вопросы.

Заслуживает внимания модельное проектирование 80-х годов, проявившееся [3] в виде разновидностей модели МАРС. Однако он не получил должной организационной поддержки, возможно, из-за неудач предыдущих попыток стандартизации. Кроме того, на сложившуюся технологию разработки систем сильно повлиял ставший настоятельным переход от информационной технологии массивов информационной технологии баз данных. Последняя позволяла легко трансформировать алгоритмы приложений и разрабатывать новые алгоритмы на основе имеющихся данных.

Недостатками всех видов проектирования следует считать отсутствие документально оформленных технологий решения разработанных задач. Такие попытки в 70-е годы были предприняты на Волжском автозаводе, однако успеха они не имели.

Идея стандартизации впоследствии нашла свое законченное отражение в ERP-системах.

79

5.3. Подсистемное представление и рыночные отношения

Подсистемное представление первоначально использовалось и для рыночных отношений (рис. 5.4). Его схема представляет собой некоторую трансформацию схемы рис. 3.8.

|

|

|

|

|

|

|

Маркетинг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стратегическое |

|

||

|

|

|

ТЭП |

|||||||

|

|

|

|

|

управление |

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МТС |

|

|

ОУОП |

|

МТС |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТПП |

|

|

|

|

|

БУ |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.4. Укрупненная схема связей функциональных подсистем при рыночных отношениях

Технология решения задач включает две новые подсистемы – стратегического управления и маркетинга, ранее не рассмотренные. Обсудим их подробнее.

Подсистема маркетинга.

А. Подсистема предназначена для автоматизации процессов изучения спроса и активного влияния на рынок путем выпуска пробной продукции.

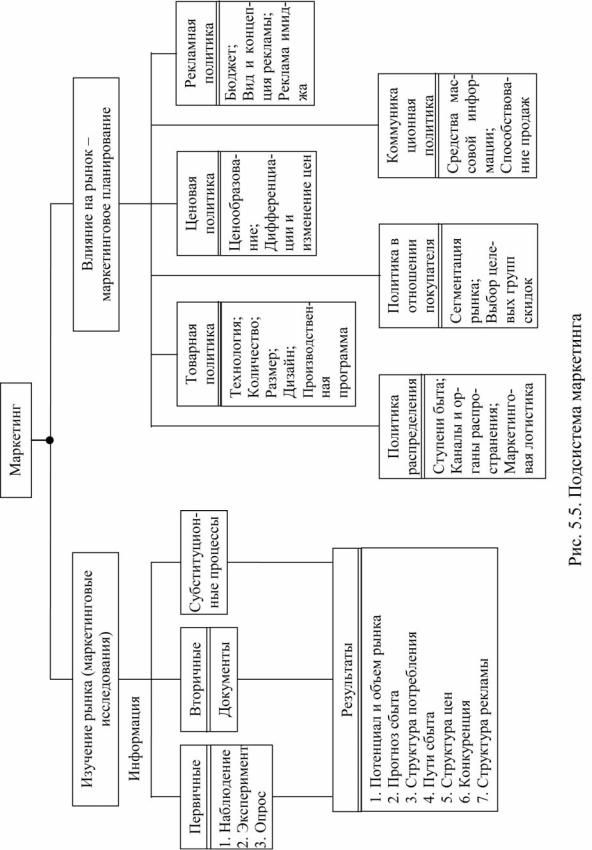

Б. 1. Общая схема содержания работ в процессе маркетингового исследования показана на рис. 5.5. На нем под термином субституция понимается замена одного вида продукции другим, похожим по потребительским свойствам.

2.На поведение рынка оказывает влияние большое количество факторов. В связи с этим описание рынка возможно статистическими методами с помощью теории вероятностей и теории массового обслуживания.

Чаще всего спрос описывают нормальным законом с помощью математического ожидания и среднеквадратического отклонения. Кроме того, особенно в зарубежной практике, широко используют эмпирические методы описания.

3.Иногда в описании рынка выделяют три группы задач:

1)модели поведения потребителей (изучения рынка);

2)модели выработки политик (принятие решений о выпуске на рынок пробной продукции);

3)модели отклика (выявление влияния на рынок выпуска пробной партии продукции).

80