№146.11.Барщевский

.pdf

|

|

|

51 |

|

|

|

|

|

База данных |

|

|

j |

Изделия |

1 |

|

План |

|

Шифр и |

|

Дата |

|

||

|

|

m |

|

||

|

Название и |

|

Шифр п |

|

|

|

|

|

|

||

|

Ед изм и |

|

|

Количество и |

Pj |

i |

Материалы |

1 |

m |

Нормы |

|

|

Шифр м |

Шифр м |

|

||

|

|

m |

|

||

|

Название м |

|

Шифр и |

|

|

|

|

|

|

||

|

Ед изм м |

|

|

Норма |

Hij |

|

Цена м |

|

|

|

|

|

6 |

|

|

|

|

|

Потребность в ма- |

|

|

|

|

|

териалах |

|

|

|

|

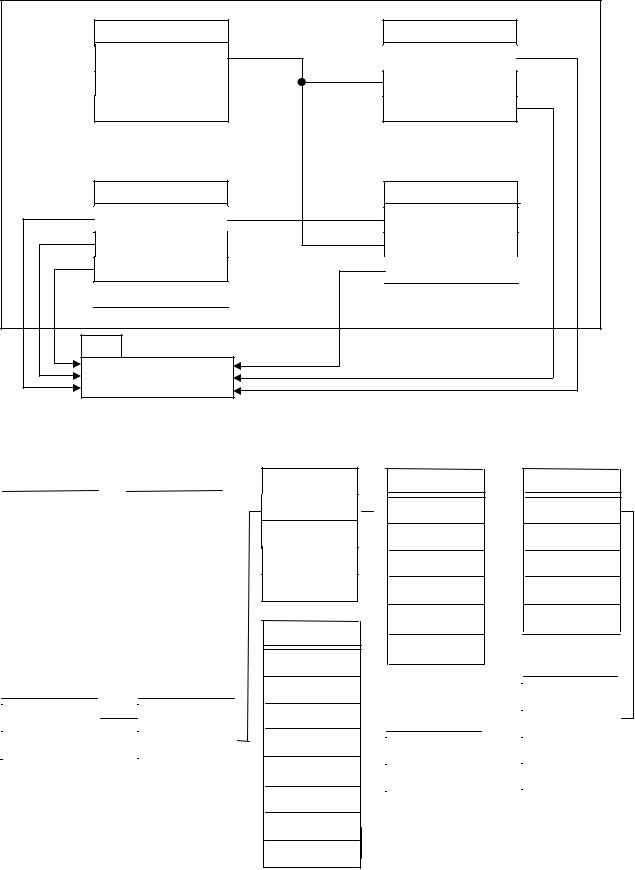

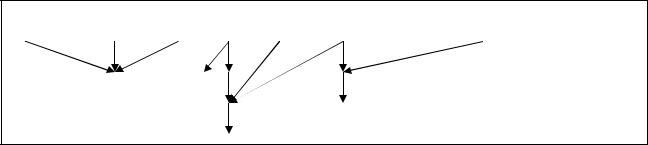

Рис. 4.2. Фрагмент информационной модели подсистемы ТЭП |

|||||

Время 1 |

1 m |

Время 2 |

|

|

Шифр_Т |

|

|

Шифр_Т |

1 |

|

|

|||

|

|

|

|

|

Назв_T |

|

|

IШифр_t |

|

|

|

|

|

|

|

|

|

|

|

Ед_изм_Т |

|

|

Назв_t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ед_изм_t |

|

|

|

|

|

|

|

|

|

|

|

Материал |

1 |

|

Нормы_м |

|

|

|

|

||||||

|

|

|

|

|||

Шифр_м |

m |

Шифр_м |

|

|||

|

|

|

|

|||

Наим_м |

|

Шифр_п |

m |

|||

|

|

|

|

|||

Цена_м |

|

|

Норма_п_м |

|||

|

|

|

||||

|

|

|

|

|

|

|

Продукция

Шифр_п

Назв_п

Ед_изм_п

Цена_п

План_п Шифр_T Шифр_п

План_п

Спрос_п Себест_п

Цена_п

Прибыл_п План_реал

|

|

Оборуд |

|

|

|

|

Работ |

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_об |

|

|

|

|

Шифр_р |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|||

|

|

Наим_об |

|

|

|

|

Профес |

|

|

|

|

|

|

|

|||

|

|

|

|

|

||||

|

|

Ед_изм_о |

|

|

|

|

Разряд |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

Колич_об |

|

|

|

|

Ед_изм_р |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

Аморт_об |

|

|

|

|

Колич_р |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

|

Цена_об |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Норм_р |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_п |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Норм_об |

|

|

|

|

Шифр_р |

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_об |

|

|

|

|

Разряд_р |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Шифр_п |

|

|

|

|

Норма_р |

|

|

|

|||||||

|

|

|

|

|

||||

|

|

|

|

|

|

|

Расценка |

|

|

|

Часы_об |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Финансы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_ф |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фонд з/п |

|

|

|

|

|

|

|

|

|

|

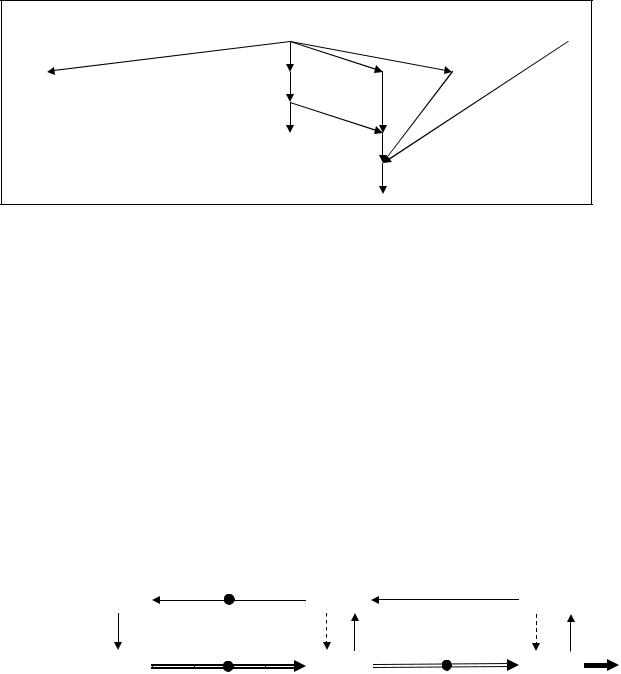

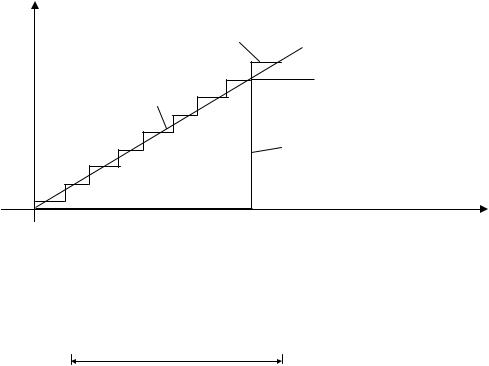

Рис. 4.3. Локальная база данных ТЭБД для подсистемы ТЭП

|

|

52 |

|

|

|

2 |

9 |

|

|

|

|

1 |

4 |

7 |

3 |

|

5 |

|

8 |

|

6 |

|

|

|

|

10 |

|

|

|

|

|

|

|

|

11 |

|

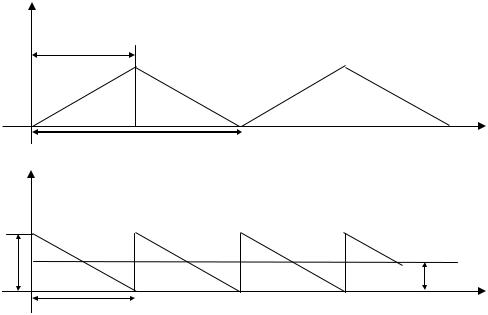

Рис. 4.4. Граф задач подсистемы ТЭП со связями по данным |

||

4.1.2. Подсистема материально-технического снабжения и сбыта

А. Подсистема предназначена для автоматизации процедур по обеспечению бесперебойной работы предприятия с помощью соответствующей организации снабженческо-сбытовых процедур.

На крупных предприятиях данная подсистема делится на подсистему снабжения и подсистему сбыта.

Сбытовая и снабженческая части подсистемы работают практически по одинаковым законам, поэтому далее рассмотрим пока снабженческую часть

(рис. 4.5).

|

|

|

|

|

Заказ |

|

|

|

|

Запрос |

|

|

|

|

УЧ |

|

|

|

|

|

УЧ |

|

|

УЧ |

|

||

|

|

|

|

a(t) |

|

|

|

b(t) |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

τ |

|

|

|

|

Запуск |

|

|

|

|

|

|

|

|

Поставка |

|

|

|

|

|

|

|

||

|

ОУ |

|

|

|

|

ОУ |

|

|

ОУ |

|

|||

|

|

|

|

p(t) |

|

|

|

r(t) |

|

|

|||

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

z(t) |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

Поставщик |

|

|

|

|

Склад |

|

Производство |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

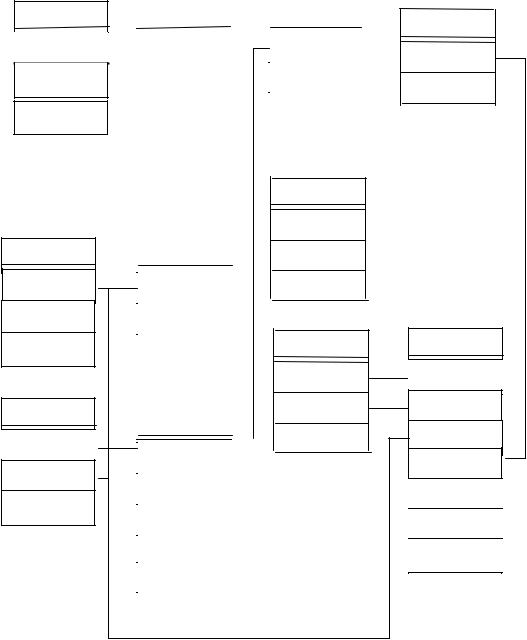

Рис. 4.5. Подсистема материально-технического снабжения: a(t), b(t), p(t), r(t) – темпы процессов; τ – запаздывание поставок; z(t) – текущий запас материалов

Б. Особенности подсистемы снабжения:

1.Большая номенклатура ресурсов (тысячи и десятки тысяч видов).

2.Потребность своевременной подачи ресурсов в производство.

53

3.Существует два крайних направления построения подсистемы: o работа «с колес» – с помощью метода Just-In-Time (JIT);

o создание соответствующих (оптимальных) запасов.

Чаще используется второе направление, о котором далее и пойдет речь.

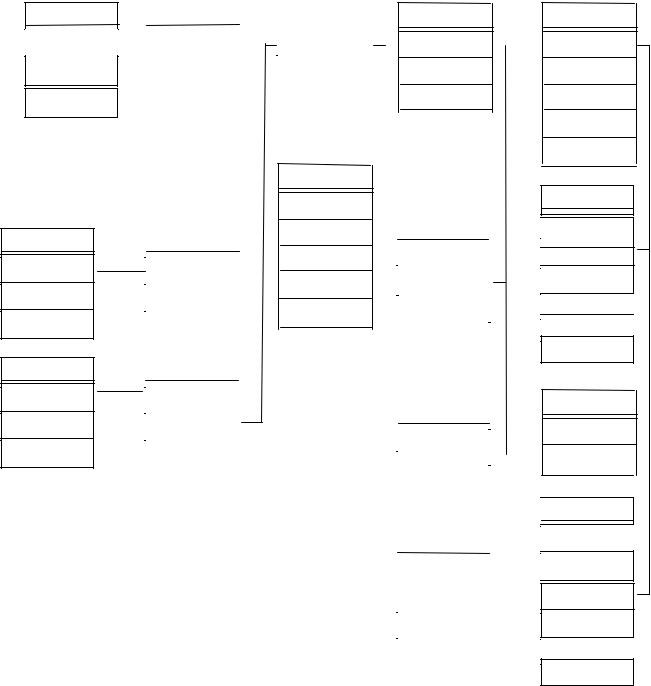

4. Подсистема непосредственно связана со средой, т.е. является открытой. Поскольку подсистема не может непосредственно воздействовать на среду, формальный учет ее влияния проводится методами теории вероятностей. Для описания процессов в данной подсистеме сформировалась специальная теория, получившая название «теория управления запасами». Процессы в подсистеме могут быть отображены графически (рис. 4.6).

z(t)

t1

T |

|

Время |

|

||

|

|

t |

|

|

а) |

z(t)

r

П

П/2

T |

|

Время |

|

||

|

б) |

t |

|

|

Рис. 4.6. График изменения запасов: реальный (а), при мгновенных поставках (б)

5. Имеется много разновидностей подсистемы, в связи с чем следует провести их классификацию. Подсистема многогранна и потому имеет множество классификационных признаков, из которых выделим основные:

1)Период T поступления ресурсов: класс с T = const и класс с T = var.

2)Иерархия подсистемы: одноуровневые и многоуровневые.

3)Изменение спроса: стационарные (темп или скорость спроса постоянен) и нестационарные (темп спроса меняется).

4)Характер спроса: детерминированные (полностью определенные) и стохастические (вероятностные).

5)Поставки p(t): непрерывные (чаще всего речь идет о поставке энергетических ресурсов) и дискретные (поставки партиями).

54

6)Время запаздывания τ в поставках по отношению к потребности: нулевое (мгновенный ответ поставщика), детерминированное и случайное запаздывание.

7)Величина партии поставки: детерминированная и статистическая.

8)Критерий работы подсистемы: линейный и нелинейный.

Локальная БД в рамках ТЭБД показана на рис. 4.7, а граф задач – на рис. 4.8.

Время 1

Шифр_Т

Назв_T

Ед_изм_Т

Материал

Шифр_м 1

Наим_м

Цена_м

Потреб_мT

Шифр_T

Шифр_м

Колич_мT

1 m |

Время 2 |

|

|

|

|

1 |

|

Продукция |

||||

|

|

|

|

|

|

|||||||

|

|

|

Шифр_Т |

|

|

|

|

|

|

|

Шифр_п |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

IШифр_t |

|

|

|

|

|

|

|

Назв_п |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ед_изм_п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Назв_t |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Цена_п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ед_изм_t |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

План_пT |

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_п |

|

|

|

Нормы_м |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

План_п |

|

|

|

Шифр_м |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

Шифр_п |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Норма_п_м |

|

|

|

|

|

|

План_пt |

||

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Потреб_м |

|

|

|

|

|

Шифр_п |

|||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|||||||

|

|

|

t |

|

|

|

|

|

||||

|

|

|

Шифр_T |

|

|

|

|

|

|

|||

|

m |

|

|

|

План_п |

|||||||

|

|

|

|

|||||||||

|

|

|

Шифр_t |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

Шифр_м |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

|

m |

|

|

|

|

|||||||

|

|

|

Колич_м |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

Расход_м |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

Запас_м |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Поставщ

Шифр_пс

Наим_пс

Постав_мt

m Шифр_T

Шифр_t m Шифр_м

Колич_пс

Дата_зак

Дата_посп

Дата_посф

1

m

Рис. 4.7. Локальная база данных ТЭБД для подсистемы МТС

55

1 |

5 |

6 |

3 |

8 |

9 |

10 |

МТС |

|

|||||||

|

2 |

4 |

|

7 |

|

13 |

|

|

|

1111 |

|

|

|||

|

|

|

|

|

|

|

12 |

14 |

|

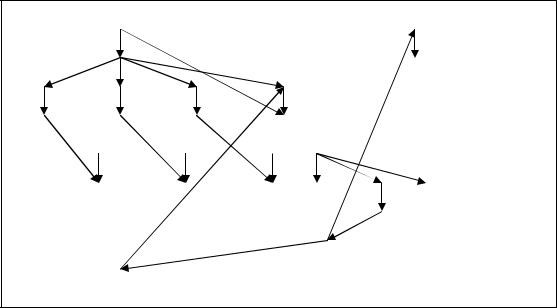

Рис. 4.8. Граф задач подсистемы МТС

Д. Перечень основных решаемых задач:

1)потребности в материалах и комплектующих изделиях в укрупненной номенклатуре на производственную программу;

2)составление планов по снабжению;

3)лимитно-заборные ведомости поступления материалов;

4)график подачи материалов на участки под календарный план;

5)потребности в материалах на ремонтные нужды;

6)потребности в материалах для вспомогательного производства.

7)контроль за ходом выполнения поставок;

8)определение оптимального уровня запасов материалов:

9)учет расхода материалов;

10)учет потерь материалов от брака;

11)анализ обеспеченности производства материалами на предстоящий плановый период;

12)определение дефицитных материалов;

13)определение фактических затрат материалов и выявление отклонений от нормативов;

14)составление сводного статистического отчета.

Оптимизационными задачами могут быть расчет оптимальной партии поставок; расчет оптимальных уровней запасов на складах.

Подсистема сбыта. Для подсистемы сбыта характерны особенности подсистемы снабжения, поэтому для этой подсистемы изложим только перечень задач (рис. 4.9, 4.10):

1.План поставок.

2.Определение на складах уровня готовой продукции.

3.План (график) отгрузки готовой продукции.

4.Анализ обеспеченности поставок готовой продукции.

5.Определение дефицитных позиций готовой продукции.

6.План реализации готовой продукции.

7.Контроль хода выполнения поставок готовой продукции.

8.Учет продаж готовой продукции.

9.Инвентаризация остатков готовой продукции.

56

10. Движение готовой продукции по складам.

Время 1 |

1 m |

Время 2 |

|

|

1 |

|

|

Продукция |

|

|

|

|

|

|

|

||

Шифр_Т |

|

Шифр_Т |

|

|

|

|

|

Шифр_п |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Назв_T |

|

IШифр_t |

|

|

|

|

|

Назв_п |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ед_изм_п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Ед_изм_Т |

|

Назв_t |

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Цена_п |

|

|

|

|

|

|

|

||

|

|

Ед_изм_t |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

План_пt |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_T |

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

Шифр_t |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Шифр_п |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

План_р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Потреб

Шифр_пт

Наим_пт

Постав_мt

m Шифр_T

Шифр_t m Шифр_пт Шифр_п

Дата_отгф

План_реал

Дата_посф

1

m

Рис. 4.9. Локальная база данных ТЭБД для подсистемы МТС (сбыт)

|

|

|

9 |

|

|

1 |

8 |

10 |

МТС (сбыт) |

|

|

|||

|

3 |

|

2 |

|

4 |

6 |

7 |

5 |

|

Рис. 4.10. Граф задач подсистемы МТС (сбыт)

4.2.Автоматизация оперативного управления

4.2.1.Подсистема оперативного управления основным производством

А. Подсистема предназначена для автоматизации планирования, учета, контроля и анализа оперативной информации при принятии решений по выполнению плановых заданий на коротких промежутках времени. Под корот-

57

кими промежутками возможно понимать смену, день, пятидневку, декаду, месяц.

Б. Особенности подсистемы.

В силу дискретного характера продукции при описании подсистемы имеет место дискретизация по времени и координатам.

1. Дискретизация по времени обусловлена и дискретным характером процессов самого компьютера.

Отсчет по времени может проводиться с фиксированной датой изготовления; с заданным интервалом календарного времени; на интервал календарного времени.

Дискретизация может быть двух видов (рис. 4.11):

[ti] = [t] =const, I = 1, 2, 3, … – процессионный отсчет по времени; [ti] = var – событийный отсчет.

x

1

2

3

Время t

а)

(ti-1) |

(ti) |

||

|

|

|

|

|

|

|

|

[ ti ]

б)

Рис. 4.11. Выпуск продукции (а) и отсчет по времени (б)

2. Отсчет по координатам так же может быть различным: заказ, изделие, сборочная единица, деталь, узел, партия продукции.

Пусть [tj] – время изготовления единицы продукции вида j. Тогда

Nj[ti] = [ti]/[tj] – количество единиц продукции вида j, выпущенной на интервале времени [ti].

Если Nj[ti] >> 1, то это система с непрерывной координатой, чему соответствуют объемные процессы, серийный тип производства (рис. 4.11, а, кривые 1 и 2).

58

Если Nj[ti] 1, то это система с дискретной координатой, т.е. временные процессы, единичное и массовое производства (рис. 4.11, а, кривая 3).

Для первого случая возможно использовать математический аппарат линейного программирования, для второго – алгоритмы календарного планирования (теория расписаний).

3.Подсистема имеет явно выраженную двухуровневую структуру управляющей части, в которой верхний уровень осуществляет координацию элементов нижнего уровня.

4.Все задачи подсистемы делятся на две группы: для отдельных подразделений (внутрицеховые) и для технологической линии в целом (межцеховые).

Вмежцеховых задачах, в свою очередь, можно выделить следующие группы: согласование работы элементов, задачи упорядочения соответственно для системы, непрерывной и дискретной по координатам.

Взадачах согласования темпы отдельных подразделений трансформируются в единый темп системы. Описание такой задачи возможно с помощью аппарата линейного программирования.

Задача упорядочения формулируется следующим образом. Имеется K подразделений, которые чаще называют станками. Порядок запуска деталей на станки может варьироваться. Время обработки каждой детали на каждом станке задано. Необходимо найти такой порядок запуска деталей, который доставлял бы экстремум выбранной целевой функции.

Насчитывается свыше десяти разновидностей целевых функций, из которых чаще всего используется время изготовления всех деталей.

Задача упорядочения имеет аналитическое решение для K = 2, 3 и – при определенных ограничениях для K = 4. При K > 4 задача аналитического решения не имеет и потому используются различные эвристические алгоритмы, в том числе – алгоритмы, справедливость которых доказана для частных случаев.

Локальная БД представлена на рис. 4.12, а граф задач – на рис. 4.13.

Д. Задачи межцехового уровня рассмотрены в позиции Б. Задачи внутрицехового уровня делятся на следующие группы:

I. Задачи планирования:

1.1) план выпуска по изделиям;

1.2) разработка плана производства деталей;

1.3) определение потребностей в материалах;

1.4) определение фонда рабочего времени

1.5) расчет производственных мощностей;

1.6) расчет планового выпуска продукции;

1.7) определение нормативного оборотного задела;

1.8) балансировка плана по ресурсам;

1.9) календарное планирование для отдельных цехов;

1.10) оперативное планирование материально-технического снабжения.

59

1.11) расчет фонда зарплаты;

1.12) расчет загрузки оборудования.

Время 1

Шифр_Т

Назв_T

Ед_изм_Т

Материал

Шифр_м 1

Наим_м

Цена_м

Детали 1

Шифр_д

Наим_д

Цена_д

|

|

|

|

Время 2 |

|

|

|

|

Продукция |

|

|

|

|

|

|

|

|

|

1m |

1 |

|

|

|

|

|

Оборуд |

|

|

|

|

|||||||

|

|

|

|

Шифр_Т |

|

Шифр_п |

|

|

|

|

Шифр_об |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

IШифр_t |

|

|

|

|

Назв п |

|

|

|

|

Наим_об |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Ед изм п |

|

|

|

|

Ед_изм_о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Назв_t |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Цена п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ед_изм_t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

План |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Станк_д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_t |

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормы_м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Шифр_ц |

|

|

|

|

Шифр_ц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Шифр_м |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

m |

|

|

|

|

Шифр_д |

|

|

|

|

Шифр_об |

|

|

|

|

|

|

|

|

Шифр_д |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Колич_во |

|

|

|

|

Шифр_д |

|

|

|

|

|

|

|

|

|

Норма_д_м |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Часы_об |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Входи- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

Шифр_д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Станк_п |

|

|

|

|

|||

|

|

|

|

Шифр_п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

Шифр_ц |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

Входим |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_об |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Часы_об |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Маршрут |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_д |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр_ц1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр ц2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Работ

Шифр_р

Профес

Разряд

Ед_изм_р

Колич_р

Труд_д

Шифр_ц Шифр_р

Разряд_р

Шифр д

Норма р

Расценка

Цех

Шифр_ц

Назв_ц

Труд_п

Шифр_п

Шифр_ц

Шифр_р

Разряд_р

Норма р

Расценка

Рис. 4.12. Локальная база данных ТЭБД для подсистемы ОУОП II. Задачи учета и контроля:

2.1) оперативный учет выполнения плана выпуска деталей;

2.2) учет потерь от брака;

2.3) учет использования материалов;

2.4) учет заработной платы;

2.5) оперативный учет и контроль загрузки оборудования. III. Задачи анализа:

60

3.1) анализ выполнения плана;

3.2) анализ использования материалов;

3.3) анализ использования оборудования;

3.4) анализ незавершенного производства;

3.5) анализ использования фонда зарплаты. IY. Задачи регулирования:

4.1) оперативный учет материалов, необходимых для корректировки плана;

4.2) корректировка плановых заданий;

4.3) регулирование величины нормативного оборотного задела.

Примеры задач и других описаний подсистемы приведены в приложении 2.

|

1.1 |

|

|

|

|

ОУОП |

|

|

|

|

|

1.8 |

|

|

1.2 |

|

|

|

|

|

|

|

1.7 |

|

|

1.9 |

|

1.3 |

1.4 |

1.5 |

|

|

||

|

|

|

|

|||

1.10 |

1.11 |

1.12 |

1.6 |

|

|

|

|

2.3 |

2.4 |

2.5 |

2.1 |

3.1 |

|

|

|

|

3.2 |

|||

|

3.3 |

3.4 |

3.5 |

|

||

|

2.2 |

|

||||

|

|

4.1 |

||||

|

|

|

|

|

|

|

|

|

|

4.2 |

|

|

|

4.3

Рис. 4.13. Граф задач подсистемы ОУОП

Единичные производства связаны чаще всего с экспериментальными или уникальными образцами. При этом в сборочные цехи могут поступать полуфабрикаты не только из других цехов, но и из других предприятий.

Производственный цикл – длительный. Часто имеет место большое число модификаций изделия, что может изменять годовую программу. Размерность номенклатуры ресурсов большая, а конструкторская применяемость может быть маленькой. Может потребоваться уникальная оснастка, в связи с чем центр тяжести падает на подсистему технической подготовки производства.

В качестве математического аппарата для решаемых задач могут использоваться сетевые методы планирования, методы упорядочения (календарное планирование, теория расписаний), различного рода имитационные модели (например, сети Петри).

Массовое производство связано с конвейерным жестким ритмом, причем основной задачей является жесткая синхронизация темпов работы на отдель-