- •Минск 2011

- •Введение

- •1 Содержание, методика и организация составления перспективного и годового планов предприятия

- •1.1 Содержание, порядок разработки и методика составления перспективного и годового плана

- •1.2 Содержание и методика разработки бизнес-планов

- •1.3 Исходные данные, используемые в планировании

- •1.4 Организация внутризаводского (внутрифирменного) коммерческого расчета

- •1.5 Организация и планирование маркетинговой деятельности

- •1.6 Организация и планирование внешнеэкономической деятельности

- •1.7 Структура и функции планово-экономического отдела, отдела организации труда и заработной платы

- •1.8 Структура и функции отдела организации труда и заработной платы, его взаимоотношения с другими отделами предприятия, содержание и объем его работы

- •1.9 Организация цехового планирования

- •2 Технико-экономическая характеристика завода и цеха

- •2.1 Характеристика завода и цеха (состав цехов, участков служб, номенклатура выпускаемой продукции, структура основных фондов)

- •2.2 Анализ работы цеха завода за год по основным технико-экономическим характеристикам

- •2.3 Формулировка и обоснование мероприятий по увеличению сбыта продукции, повышению её рентабельности

- •3 Исходные данные для выполнения курсовой работы по дисциплине «Технико-экономическое планирование на машиностроительном предприятии» на тему: «Разработка годового бюджета на предприятии»

- •3.1 Баланс компании на начало года

- •3.2 Ожидаемые объемы сбыта в натуральном выражении

- •3.3 График прихода денег

- •3.4 Прогнозные цены на продукцию

- •3.5 Планируемые остатки готовой продукции

- •3.6 Стоимость материалов на единицу продукции.

- •3.7 Планируемые остатки материалов.

- •3.8 График закупки и оплаты материалов.

- •3.9 Затраты труда в часах на единицу продукции, стоимость часа труда при повременной оплате труда, зарплата за единицу произведенной продукции при сдельной оплате труда, месячные оклады.

- •3.10 Переменные накладные расходы на единицу произведенной продукции

- •3.11 Постоянные накладные расходы за месяц (общие для производства)

- •3.12 Распределенные накладные расходы по видам продукции

- •3.13 Переменные затраты на реализацию и управление на единицу реализованной продукции

- •3.14 Постоянные за месяц затраты на реализацию и управление

- •3.15 Годовой процент за кредит

- •3.16 Ставки налогов и платежей

- •3.17 Планируемые закупки оборудования

- •3.18 Планируемые суммы дивидендов

- •4 Анализ оперативно-производственного планирования

- •4.1 Структура отделов, занимающихся производственным планированием и диспетчированием и их связь с другими отделами завода

- •4.2 Изучение принятого порядка и способов разработки квартальных, месячных, декадных и часовых заданий цехам, методов расчета календарно-плановых нормативов

- •4.3 Система работы диспетчерской службы завода, цеха и ее материально-техническое оснащение

- •5 Тематика, методика и организация проведения технико-экономического и финансового анализа на предприятии

- •5.1 Методика анализа основных средств предприятия

- •5.2 Краткая характеристика предприятия, основных видов деятельности, проблемы, которые требуют решения в ближайшее время.

- •5.3 Данные для проведения анализа

- •5.3.1 Экспресс-анализа деятельности предприятия за два предыдущих года

- •5.3.2 Тематического анализа

- •5.3.3 Статистические и заводские формы, данные из которых будет использованы для построения аналитических таблиц

- •5.4 Предложения, направленные на повышение эффективности производства, финансовой устойчивости и платежеспособности анализируемого предприятия

- •6 Вычислительный центр завода

- •6.1 Комплекс вычислительных средств. Применение экономико-математических методов и эвм в планировании и организации производства

- •6.3 Возможность более широкого применения экономико-математических методов и эвм в планировании и организации производства

- •7 Исходные данные для выполнения научно-исследовательской работы

- •Заключение

- •Список использованной литературы

- •Приложение а

- •Приложение б Информация по сертификации продукции

- •Приложение в Расчет потока денежных средств, млн. Руб.

- •Приложение г Основные прогнозные экономические показатели работы оао «белкоммунмаш»

6.3 Возможность более широкого применения экономико-математических методов и эвм в планировании и организации производства

На ОАО «Белкоммунмаш» использование ERP решения Галактика ERP позволило решить ряд задач, и упростить организацию и планирование производства. Однако персонал столкнулся с рядом определенных проблем:

1) На этапе внедрения цеховые экономисты выполняли сразу 2 работы: ввод данных в старую АСУ и в Галактику.

2) Ввод данных в Галактике не является приемником общепринятой концепции ПО – интуитивность интерфейса

3) Система Галактика не адаптирована под машиностроительный комплекс.

Следовательно появляется необходимость в решении этих проблем. Решение этих проблем позволит более эффективно использовать действующую АСУ, и распространить ее на все этапы производства продукции. Решение кроется в изменении ПО и ее упрощении, для того чтобы оно было понятно конечному пользователю. Также можно предложить внедрение других систем ERP таких как SAP. SAP уже давно успешно работает с БМЗ и пользуется большим успехом на больших производствах.

7 Исходные данные для выполнения научно-исследовательской работы

Рассматривается методика автоматизированного «вытягивающего» планирования, реализуемая средствами системы Галактика ERP. Предлагаемое решение может применяться на машиностроительных предприятиях с серийным типом производства при длительности производственного цикла в пределах одного месяца, для которых вопрос загрузки производственных мощностей не является актуальным.

Рассмотренная методика была реализована в рамках проекта автоматизации процесса управления производством на УП «Белкоммунмаш» (г.Минск).

Исходными данными для планирования являются маршрутные карты (или производственные спецификации) и основной план производства готовой продукции на месяц. Специфика плана производства состоит в том, что в нем задается:

количество готовой продукции, которое необходимо произвести по «твердым» заказам,

страховой задел в единицах готовой продукции по каждой позиции плана.

Планирование ведется в разрезе заказов (шифров затрат), в качестве которых выступают линейки готовой продукции.

ПЛАН производства на ноябрь 2010г.

Готовая продукция |

Заказ (шифр затрат) |

Твердые «заказы» |

Страховой задел |

Суммарный объем |

Изделие мод. 234571 |

1320 |

10 шт. |

2 шт. |

12 шт. |

Изделие мод. 56770 |

1320 |

15 шт. |

3 шт. |

18 шт. |

Изделие мод. 456791 |

2300 |

5 шт. |

1 шт. |

6 шт. |

План формируется без учета переходящего «недодела» предыдущего месяца. Объем страхового задела определяется службами планирования сбыта и производства эмпирическим путем на основании анализа трендов продаж.

Для основных сборочных цехов план рассчитывается исходя из объемов «твердых» заказов, а для агрегатных и деталеделательных цехов по суммарному объему готовой продукции. Подобный подход обеспечивает возможность оперативного реагирования на увеличение потребительского спроса.

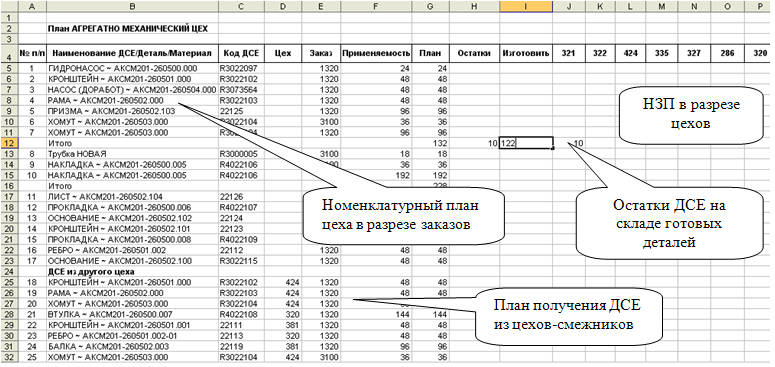

Полученные в результате цеховые планы представляют собой симбиоз номенклатурного плана и плана получения деталей и сборочных единиц (ДСЕ) из цехов-смежников (см. Рисунок 2).

Расчет плана производится с учетом наличия ДСЕ на складах готовых деталей (см. например, подразделение №321 на рис.1) и объемов незавершенного производства (НЗП) в цехах-поставщиках.Объемы запуска и выпуска ДСЕ для цехов определяются по следующим правилам:

Запуск = План – Остатки – НЗП,

Выпуск = План – Остатки.

Данные об остатках и НЗП предоставляются подсистемой автоматизированного учета складских запасов и движения предметов производства.

Планирование переходящего «недодела» (см. Рисунок 1) производится путем создания дополнения к основному плану производства, который включает в себя «переходящие» ДСЕ.

Далее процесс корректировки планов идет по следующей схеме:

производится разузлование номенклатурных позиций из дополнения к плану производства;

производится анализ наличия источников покрытия дополнительной потребности в ДСЕ. В качестве источников покрытия выступают складские остатки готовых ДСЕ и наличие незавершенного производства по ним (данные указаны в основных номенклатурных планах цехов);

формируются дополнения к номенклатурным планам цехов и корректируются месячные объемы запуска/выпуска ДСЕ.

Корректировка запуска/выпуска ДСЕ производится по правилам:

Запуск = (План + Дополнительный план) – (Остатки из основного плана + НЗП из основного плана),

Выпуск = (План + Дополнительный план) – (Остатки из основного плана).

Номенклатура ДСЕ, которая должна быть включена в дополнительный план производства, определяется производственно-диспетчерским отделом. Посредством использования механизма дополнительных планов производится планирование производства и тех ДСЕ, которые вводятся по извещениям об изменении составов изделий, выпускаемых конструкторско-технологической службой.

Практически формирование дополнительных планов и пересчет номенклатурных цеховых планов может производиться ежедневно, что позволяет оперативно учесть текущую производственную ситуацию.

Использование на предприятии в совокупности инструментов «бережливого производства» (lean production), одним из основных компонентов которого является система управления предприятием «Галактика ERP», позволило:

сократить длительность производственного цикла со 150 до 60 дней;

вдвое сократить количество дефектов;

экономия финансовых средств (за счет сокращения незавершенного производства) составила $10 млн.