- •Лекция №1 Вводная – 2 ч

- •1. Классификация способов сварки

- •1.1. Классификация сварки плавлением

- •2. Сущность основных способов сварки плавлением

- •Лекция №2 Теоретические основы электродуговой сварки плавлением – 4 ч

- •1. Сварочная дуга и сущность протекающих в ней процессов, основные участки сварочной дуги

- •2. Статическая вольт-амперная характеристика сварочной дуги

- •3. Действие магнитных полей и ферромагнитных масс

- •4. Перенос металла через дугу

- •5. Тепловые процессы при эдс плавлением

- •6. Технологические особенности и условия устойчивого горения

- •Лекция №3 Сварные соединения и швы при сварке плавлением– 2 ч

- •1. Классификация сварных соединений и швов

- •2. Условное обозначение швов сварных соединений, чтение чертежей

- •3. Понятие о прочности сварных швов

- •Лекция №4 Сварочные материалы при дуговой сварке– 4 ч

- •1. Электродные материалы для рдс и падс, адф, основные типы и марки

- •1.2. Неплавящиеся электроды

- •2. Понятие о технологии изготовления электродных материалов

- •3. Способы хранения и выдачи в производство сварочных материалов

- •Лекция №5 Металлургические процессы при электродуговой сварке плавлением – 4 ч

- •1. Упрочнение литого металла шва при сварке

- •2. Основные металлургические процессы при сварке

- •3. Кислород, азот, водород и их влияние на металл сварного шва

- •Лекция №6 Технологические основы выполнения соединений при дуговой сварке – 6 ч

- •1. Подготовка деталей под сварку

- •3. Режимы рдс, падс, адс

- •4. Влияние изменения основных параметров режима сварки

- •5. Основные понятия о технологии сварки сталей рдс, падс и адс

- •5.1. Сварка плавлением низкоуглеродистых сталей

- •5.2. Сварка плавлением высокохромистых сталей

- •6. Особые случаи применения сварочной дуги, сварка на высоте,

- •Лекция №7 Сварочные напряжения и деформации – 2 ч

- •1. Основные понятия и определения

- •2. Причины возникновения и методы предупреждения

- •Лекция №8 Общие сведения об источниках питания сварочной дуги и устройстве сварочных автоматов и полуавтоматов– 4 ч

- •1. Основные требования, предъявляемые к ип

- •2. Внешние вольтамперные характеристики ип

- •3. Понятия о пр и пв ип в прерывистом режиме горения сварочной дуги

- •4. Сварочные трансформаторы. Назначение и классификация. Основные узлы

- •6. Сварочные агрегаты. Назначение и классификация. Основные узлы

- •7. Инверторы. Назначение и классификация. Основные узлы.

- •8. Источники питания с синергетикой.

- •9. Особенности эксплуатации и обслуживания ип сварочной дуги

- •10. Сварочные автоматы

- •11. Сварочные полуавтоматы

- •Лекция №9 Общие сведения о дефектах сварки плавлением и контроле качества сварных соединений – 4 ч

- •1. Факторы обеспечения качества при электродуговой сварке плавлением.

- •2. Дефекты сварных швов. Классификация. Основные понятия и определения

- •3. Основные сведения о методах контроля качества

- •3.1. Неразрушающие метода контроля качества

- •3.2. Механические испытания сварных соединений

- •Лекция №10 Основы материаловедения в сварке– 4 ч

- •1. Понятие о полиморфных превращениях железа

- •2. Основные структурные составляющие в железоуглеродистых сплавах

- •5. Свариваемость. Основные понятия и общие сведения

- •6. Трещины в сварных соединениях сталей. Причины возникновения и методы предупреждения

- •7. Основные понятия о послесварочной термической обработке

1. Упрочнение литого металла шва при сварке

|

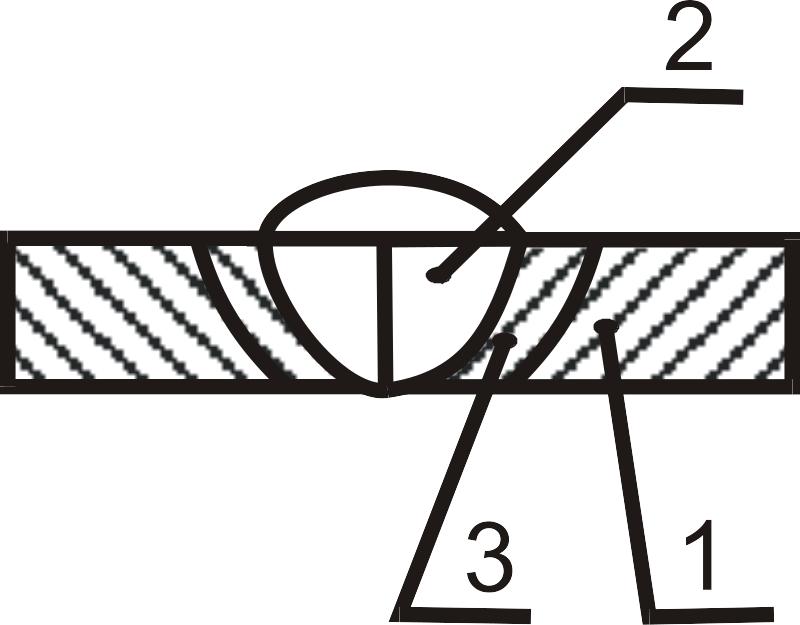

1 – основной металл (металл изднлия); 2 – сварной шов; 3 – зона термического влияния (часть основного металла, непосредственно примыкающая к шву, в которой произошли структурные изменения или изменились механические свойства основного металла). |

Поверхность, по которой сварной шов соприкасается с основным металлом – зона сплавления. На поперечном разрезе сварного соединения это – линия сплавления.

Часть зоны термического влияния, непосредственно примыкающая к сварному шву (протяженностью в несколько сотых долей мм) называют околошовной зоной.

Сварной шов имеет

литую структуру, в которой кристаллиты

в поперечном сечении шва ориентированы

по направлению от линии сплавления к

середине шва (в направлении теплоотвода):

.

.

Для обеспечения прочности литого металла сварного шва обработанному давлением металлу изделия (прокат, штамповки), сварной шов при сварке с целью упрочнения легируют марганцем, кремнием, хромом и т.д.

2. Основные металлургические процессы при сварке

Окисление металла шва. В сварочной дуге водяной пар (из обмазки, флюса или как примесь к углекислому газу), углекислый газ и молекулярный кислород разлагаются

Н2О 2Н + О;

СО2 СО + О;

О2 2О.

Затем кислород реагирует с расплавленным металлом сварочной ванны по реакции

Fe + O FeО

и образующийся оксид железа растворяется в сварочной ванне.

Углекислый газ (сварка в углекислом газе, сварка качественными покрытыми электродами или сварка самозащитной прошковой проволокой) при высоких температурах сам является окислителем и взаимодействует с расплавом сварочной ванны по реакции

CO2 + Fe FeO + CO.

Кроме того, поверхностные оксиды (окалина) расплавляются и перемешиваются с расплавленным металлом сварочной ванны.

При наличии над сварочной ванной расплава шлака (расплавленные флюс или электродная обмазка, или сердечник порошковой проволоки) металл сварочной ванны окисляется оксидами шлака. Этот процесс протекает в перегретой части сварочной ванны, т.е. в ее головной части по реакции

(MnO) + [Fe] [Mn] + [FeО] – Q.

Перераспределившийся в результате перемешивания конвективными потоками по объему ванны FeO вступает в химическую реакцию с углеродом стали, в результате которой обрадуется оксид углерода (угарный газ)

FeO + C = Fe + CO. (*)

При этом CO образует

пузырьки, которые не успевают всплывать

из-за быстро протекающего процесса

кристаллизации и в шве в большом

количестве появляются поры

![]() .

Такой сварной шов не является качественным

и имеет очень низкую прочность.

.

Такой сварной шов не является качественным

и имеет очень низкую прочность.

Для уменьшения негативного воздействия кислорода в сварочную ванну при сварке добавляют раскислители.

При использовании раскислителей содержание кислорода в сварном шве составляет, например, при сварке покрытыми электродами, 0,03-0,1% масс. (при сварке под водой до 0,22%).

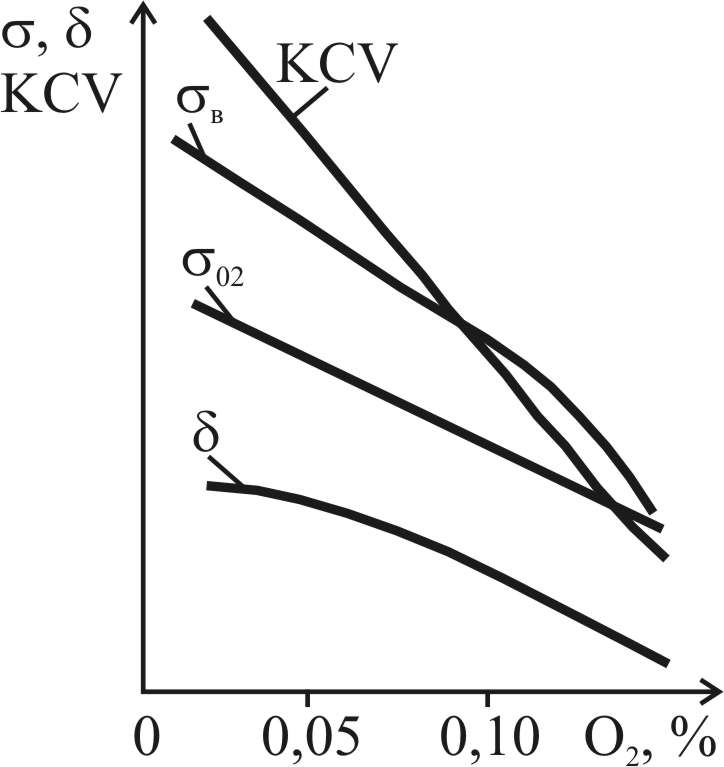

Негативное влияние кислорода на свойства металла сварного шва представлено на рис. 1.

|

Рис. 1. Влияние общего содержания кислорода на ударную вязкость, временное сопротивление, условный предел текучести и относительное удлинение металла сварного шва при дуговой сварке низкоуглеродистой стали |

Раскисление металла шва. Раскисление (так в металлургии называется технологическая операция удаления кислорода из расплавленной стали) в большинстве сварочных процессов осуществляется Si и Mn. Процесс раскисления протекает в хвостовой части сварочной ванны по реакциям

[Si] + [2FeO] [2Fe] + (SiO2), (**)

[Mn] + [FeO] [Fe] + (MnO), (***)

где квадратные скобки указывают на то, что данный химический элемент или соединение находятся в расплавленном металле, а круглые скобки – в шлаке.

Реакции раскисления (**) и (***) протекают со значительно большей скоростью, чем реакция образования оксида углерода (*). Поэтому количество пор в сварном шве резко уменьшается, но появляются шлаковые включения, так как все частички SiO2 и MnO не успевают вплыть из объема сварочной ванны на ее поверхность при сварке и частично остаются в сварном шве

Более сильными раскислителями, чем Si и Mn являются такие металлы, как Cr, Ti, Al и др. Самые сильные раскислители – это редкоземельные металлы.

Наличие сильных раскислителей при сварке с защитой сварочной ванны углекислым газом нежелательно, так как они вызывают науглероживание металла.

Например, при наличии Al на поверхности сварочной ванны, контактирующей с CO (CO, как уже рассматривалось образуется в сварочной дуге при распаде CO2) протекает химическая реакция

2[Al]+3CO (Al2O3) +3[C].

В результате концентрация углерода в металле сварного шва увеличивается на 0.1-0.2%. Если в сварочной ванне присутствует Cr, то концентрация углерода в шве вырастет еще на 0.01-0.03%.

Перечисленные реакции относятся к так называемому осаждающему раскислению. При сварке протекают также процессы диффузионного раскисления, связанные с переходом продуктов раскисления ((SiO2, MnO, Al2O3 и др.) в шлак диффузионным путем и обусловленное этим смещение направления реакций раскисления в сторону интенсификации раскислительных процессов.

Рафинирование металла шва при сварке плавлением. Рафинирование – это процесс очистки металла от нежелательных примесей. К таким примесям относят азот, водород, серу и фосфор. Рафинирование в условиях сварки плавлением возможно по водороду, серы и фосфору.

Водород. Очистка металла сварочной ванны по водороду производится с помощью шлаков, содержащих плавиковый шпат (CaF2), например, при сварке под флюсом ОСЦ-45, или при сварке покрытыми электродами марки ЦУ-5 (для сварки корневых швов толстостенных трубопроводов н постоянном токе обратной полярности). При этом протекают следующие химические реакции

2(CaF2)+3(SiF2) 2(CaSiO2)+ (SiF4)

(SiF4)+3[H] (SiF)+3HF

(SiF4)+2H2O (SiO2)+4HF

В результате процесса очистки металла сварочной ванны от водорода из нее выделяется HF (плавиковая кислота).

Несмотря на возможность использования рассмотренных химических реакций, основным методом борьбы с насыщением металла шва водородом при сварке является уменьшение содержания источников водорода (вода и органические загрязнения) в сварочных материалах (флюс, защитный газ, обмазка покрытых электродов).

Сера. Сера приводит к красноломкости металла шва и образованию горячих трещин. (красноломкость – появление трещин во время горячей обработки давлением).

Чем больше серы в стали, тем выше красноломкость и выше склонность металла к образованию горячих трещин.

Сера попадает в сварной шов из основного металла (при его низком качестве). В сварочной проволоке, флюсе, защитных газах и покрытых электродах серы очень мало. При газовой сварке значительное количество серы переходит в металл из ацетилена.

Для удаления серы из сварочной ванны ее связывают в нерастворимые в металле сульфиды, в основном Mn и Ca с помощью шлаков, содержащих MnO, например, при сварке под флюсом ФЦ-3 (высококремнисто-марганцовистый), или Cao, например, при сварке под флюсом ТА.st.10 (высококремнистый безмарганцевый калициево-силикатного вида); при сварке покрытыми электродами марки УОНИ-13/45.

Процесс рафинирования расплавленного металла по сере называется десульфурацией и включает в себя реакции

[FeS]+[Mn] (MnS)+[Fe],

[FeS]+(MnO) (MnS)+[FeO],

[FeS]+(CaO) (CaS)+[FeO].

Фосфор. Наличие фосфора в стали приводит к синеломкости, к снижению порога хладоломкости, повышение хрупкости, образованию трещин повторного нагрева в легированных сталях, и при сварке аустенитных сталей (например, 12Х18Н10Т) – к появлению горячих трещин.

Примечание: 1. Трещины повторного нагрева – это трещины, возникающих в процессе высокого отпуска легированных сталей, проводимого при t = 500-600оC для снятия остаточных напряжений, в случае медленного, т.е. вместе с печью, охлаждения сварного узла после отпуска.

2. Порог хладоломкости, т.е. температура перехода металла в хрупкое состояние, тем выше, чем больше фосфора в стали.

3. Нагрев легированных сталей и выдержка их при температуре 200-400оC, например при многослойной сварке, приводит к появлению хрупкости, связанной с диффузией фосфора из тела зерна к границам зерна. Явление охрупчивания металла при его нагреве до температуры 200-400оC называется синеломкостью.

Фосфор удаляют при сварке с помощью основных шлаков, например, при сварке под флюсом АН-43 (низкокремнисто-марганцовистый солеолсидный),; при сварке покрытыми электродами марки СМ-11 (для сварки ответственных конструкций из углеродистых и низколегированных сталей).

Удаление фосфора из расплава металла многостадийный процесс и называется дефосфорацией. На первой стадии дефосфорации фосфор окисляеться по реакциям

2Fe2P+5FeO P2O5+9Fe

2Fe3P+5FeO P2O5+11Fe

Оксид P2O5 – кислый, и на следующих стадиях дефосфорации он связывается в шлакообразующее комплексное соединение

2[Fe2P]+5(FeO)+3(CaO) ((CaO)3P2O5)+9[Fe]

Увеличение плотности тока, погонной энергии приводит в конечном счете к повышению температуры шлака и фосфор связывается хуже.

В кислых шлаках, например при сварке электродами СМ-5 (для сварки конструкций их углеродистых сталей),удаление фосфора затруднено, так как CaO начинает образовывать комплексные соединения с SiO2 и TiO2 .