- •Лекция №1 Вводная – 2 ч

- •1. Классификация способов сварки

- •1.1. Классификация сварки плавлением

- •2. Сущность основных способов сварки плавлением

- •Лекция №2 Теоретические основы электродуговой сварки плавлением – 4 ч

- •1. Сварочная дуга и сущность протекающих в ней процессов, основные участки сварочной дуги

- •2. Статическая вольт-амперная характеристика сварочной дуги

- •3. Действие магнитных полей и ферромагнитных масс

- •4. Перенос металла через дугу

- •5. Тепловые процессы при эдс плавлением

- •6. Технологические особенности и условия устойчивого горения

- •Лекция №3 Сварные соединения и швы при сварке плавлением– 2 ч

- •1. Классификация сварных соединений и швов

- •2. Условное обозначение швов сварных соединений, чтение чертежей

- •3. Понятие о прочности сварных швов

- •Лекция №4 Сварочные материалы при дуговой сварке– 4 ч

- •1. Электродные материалы для рдс и падс, адф, основные типы и марки

- •1.2. Неплавящиеся электроды

- •2. Понятие о технологии изготовления электродных материалов

- •3. Способы хранения и выдачи в производство сварочных материалов

- •Лекция №5 Металлургические процессы при электродуговой сварке плавлением – 4 ч

- •1. Упрочнение литого металла шва при сварке

- •2. Основные металлургические процессы при сварке

- •3. Кислород, азот, водород и их влияние на металл сварного шва

- •Лекция №6 Технологические основы выполнения соединений при дуговой сварке – 6 ч

- •1. Подготовка деталей под сварку

- •3. Режимы рдс, падс, адс

- •4. Влияние изменения основных параметров режима сварки

- •5. Основные понятия о технологии сварки сталей рдс, падс и адс

- •5.1. Сварка плавлением низкоуглеродистых сталей

- •5.2. Сварка плавлением высокохромистых сталей

- •6. Особые случаи применения сварочной дуги, сварка на высоте,

- •Лекция №7 Сварочные напряжения и деформации – 2 ч

- •1. Основные понятия и определения

- •2. Причины возникновения и методы предупреждения

- •Лекция №8 Общие сведения об источниках питания сварочной дуги и устройстве сварочных автоматов и полуавтоматов– 4 ч

- •1. Основные требования, предъявляемые к ип

- •2. Внешние вольтамперные характеристики ип

- •3. Понятия о пр и пв ип в прерывистом режиме горения сварочной дуги

- •4. Сварочные трансформаторы. Назначение и классификация. Основные узлы

- •6. Сварочные агрегаты. Назначение и классификация. Основные узлы

- •7. Инверторы. Назначение и классификация. Основные узлы.

- •8. Источники питания с синергетикой.

- •9. Особенности эксплуатации и обслуживания ип сварочной дуги

- •10. Сварочные автоматы

- •11. Сварочные полуавтоматы

- •Лекция №9 Общие сведения о дефектах сварки плавлением и контроле качества сварных соединений – 4 ч

- •1. Факторы обеспечения качества при электродуговой сварке плавлением.

- •2. Дефекты сварных швов. Классификация. Основные понятия и определения

- •3. Основные сведения о методах контроля качества

- •3.1. Неразрушающие метода контроля качества

- •3.2. Механические испытания сварных соединений

- •Лекция №10 Основы материаловедения в сварке– 4 ч

- •1. Понятие о полиморфных превращениях железа

- •2. Основные структурные составляющие в железоуглеродистых сплавах

- •5. Свариваемость. Основные понятия и общие сведения

- •6. Трещины в сварных соединениях сталей. Причины возникновения и методы предупреждения

- •7. Основные понятия о послесварочной термической обработке

3. Основные сведения о методах контроля качества

Техническим контролем называют операции проверки показателей качества сварных соединений на соответствие требованиям нормативно-технической документации.

Различают контроль входной, операционный и окончательный.

Входной контроль осуществляют на материалах и комплектующих поступающих в сборочно-сварочный цех или на предприятие (основной металл, электроды, сварочная проволока, флюсы, защитные газы и т.д.)

Оперативный контроль используют для контроля промежуточной продукции или хода различных переходов операций сборки-сварки (контроль качества сборки под сварку, качества обезжиривания и зачистки кромок, при сварке швов с облицовкой кромок качество их наплавки и т.д.). Данный вид контроля, как правило, проводит сварщик, сваривающий изделие.

Окончательный контроль сварного соединения проводят как сплошной или выборочный.

Сплошной контроль является наиболее дорогостоящим контролем и используется для ответственных изделий, которые преимущественно выпускаются на нашем предприятии. При этом контроль механических свойств производят на контрольных образцах (образцы-свидетели), которые изготавливаются из того же материала, что и изделие, свариваются по той же технологии, на том же оборудовании, одинаковыми сварочными материалами, что и изделие и тем же сварщиком, который будет сваривать изделие. Контрольные образцы должны быть сварены перед сваркой изделия в ту же смену.

Выборочный контроль проводится на нескольких изделиях, выбранных по определенной методике из сварной партии или на образцах-свидетелях. Результаты выборочного контроля обрабатываются статистическими методами. Если результаты выборочного метода положительны, то вся партия изделий считается годной.

Для проверки технологических режимов работы оборудования и соблюдение технологии сварки организуют непрерывный, периодический или летучий контроль. Для периодического контроля характерен определенный график его проведения, со случайной, произвольной периодичностью.

В зависимости от используемых средств контроля различают визуальный и инструментальный контроль.

Визуальный контроль-это контроль внешним осмотром с использованием лупы, эндоскопа (т.е. прибора с волоконной оптикой), шаблонов и других простейших измерительных устройств.

При инструментальном контроле дефекты сварного соединения выявляют различные приборы.

В зависимости от методики выполнения контроль делится на разрушающий и неразрушающий.

При разрушающем контроле проведение контрольных операций предусматривает разрушение сварного соединения или контрольных образцов (механические испытания на растяжение, ударный изгиб, усталостную прочность, трещиностойкость; отбор стружки на химанализ; испытания изделия под нагрузкой до разрушения и т.д.).

При неразрушающих методах контроля дефекты в сварной конструкции без нарушения ее годности (визуальный, капиллярный, магнитный, магнитоферрозондовый, радиационный, акустический контроль и т.д.).

3.1. Неразрушающие метода контроля качества

Внешний осмотр проводят после очистки сварного шва и прилегающих с каждой стороны к нему участков основного металла шириной до 20 – 40 мм от шлака и брызг металла. Контроль проводят с использованием простейшего мерительного инструмента (рулетка, линейка, штангенциркуль, шаблон) невооруженным глазом или с использованием оптических приборов (лупа, эндоскоп, перископический дефектоскоп) с увеличением до 10 .

Осмотр соединений производят как после выполнения прихваточных швов (контроль геометрических параметров сборки под сварку) так и после наложения каждого валика (контроль дефектов сварного шва). Размеры швов замеряют после окончания сварки.

Внешним осмотром и измерением выявляются несплошности, и отклонения размеров сварного соединения от заданных величин более 0,1 мм. К таким дефектам как правило относят:

– излом осей или неперпендикулярность осей соединенных элементов, а также разностенность стыкуемых элементов;

– несоответствие размеров подготовки кромок под сварку и размеров шва требуемым значениям;

– наплывы, грибовидность, прожоги, незаваренные кратеры, подрезы, выходящие на поверхность непровары, наружную пористость, наружные трещины шва и околошовной зоны, поверхностные неметаллические и металлические включения, поверхностное окисление металла шва;

– распределение чешуек, плавность перехода от усиления сварного шва к основному металлу, отсутствие клейма сварщика или несоответствие клеймения установленным требованиям.

Магнитный контроль (магнитопорошковый, манитографический и с использованием магнитных преобразователей) позволяют обнаруживать поверхностные и подповерхностные дефекты, залегающие на глубине до 4-5 мм. Метод заключается в намагничивании сварного соединения и последующей регистрации искажений магнитного поля, возникающих в местах наличия дефектов. Например, порошок Fе3О4 скапливается над местом залегания дефектов.

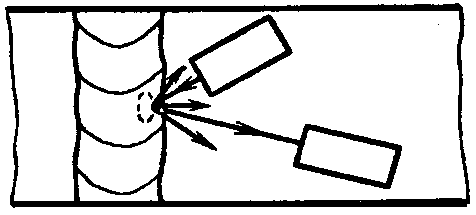

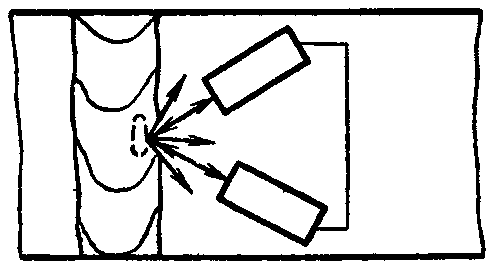

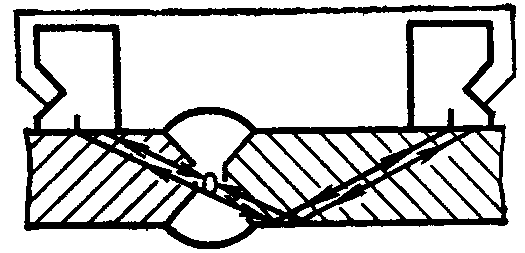

Радиационный контроль. Радиационный контроль основан на просвечивании изделия ионизирующим излучением (в основном рентгеновскими лучами и - излучением). Излучение проходит сквозь сварную конструкцию, ослабляясь в процессах поглощения и рассеивания в металле, в случае наличия дефекта в толщине или на поверхности металла, ослабление интенсивности ионизирующего излучения будет иным, чем в бездефектной области. Измерение интенсивности прошедшего через материал изделия излучение и обнаружение дефектов производят с помощью различных детекторов.

|

Схема регистрации дефектов при радиационном контроле: 1 – источник ионизирующего излучения; 2 – изделие; 3 – дефект; 4 – детектор. |

В зависимости от используемых дефектов различают радиографический, радиоскопический, радиометрический контроль и специальные методы радиационной дефектоскопии. В зависимости от вида и источника ионизирующего излучения различают рентгеновский контроль (1019-1020Гц) и -дефектоскопию (1020-1021Гц).

С помощью радиационного контроля можно регистрировать глубинные и поверхностные дефекты в сварных конструкциях любой сложности, из любых материалов с толщиной стенки до 500 мм. При радиационном контроле выявляют: трещины, флокены, поры, шлаковые включения, неметаллические (оксидные) включения, металлические (вольфрамовые) включения, непровары, несплавления, подрезы, грибовидность, наплывы, незаваренные кратеры, прожоги, неровности по ширины шва и высоте усиления, чрезмерный провар корня шва, разностенность стыкуемых элементов, смещение кромок. Кроме того возможно обнаружение макроликваций (химической неоднородности).

Радиографический контроль. При радиографии изделие просвечивается ионизирующим излучением, а изображение дефектов фиксируется на рентгеновской пленке или электрорадиографической пластине (электрорадиография). Для выявления мелких дефектов применяют пленку РТ-5, или пленку РТ-2 с усиливающими металлическими (свинец, олово, вольфрам) и флюоросцентными (вольфраматными) экранами. Металлические экраны отсекают рассеянное рентгеновское излучение, а флюоросцирующие под действием рентгеновских лучей экраны увеличивают чувствительность при получении изображения дефектов.

Для определения чувствительности и оценки качества контроля на контролируемое изделие устанавливают эталон чувствительности в виде прямоугольной пластины с канавками разной глубины или с отверстиями разного диаметра, или в виде набора проволочек различного диаметра. Эталон изготавливают из того же материала, что и изделие. При этом на каждой рентгеновской пленке кроме изображения просвеченного участка шва присутствует изображение эталона чувствительности.

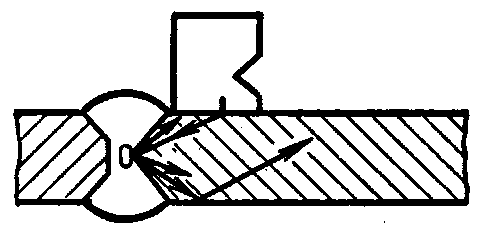

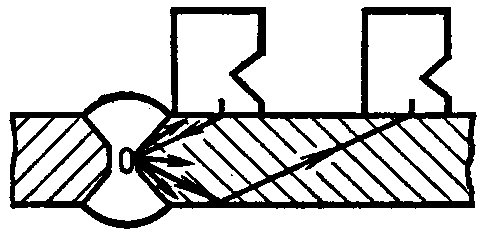

При просвечивании сварных соединений используют следующие схемы.

Стыковые соединения:

Нахлесточные соединения при сварке плавлением:

Нахлесточное соединение при точечной сварке

Нахлесточное соединение (электрозаклепочное), выполненное сваркой плавлением

Угловые соединения:

Тавровые

соединения.

Тавровые

соединения.

Сварные соединения в типовых сварных конструкциях.

1. Балки:

2. Листовой элемент конструкции с параллельными стыковыми швами.

3. Панорамное просвечивание кольцевого стыкового шва при сварке обечаек:

Гамма-дефектоскопия. Электромагнитное излучение, получившее название -лучей более жесткое, чем рентгеновское излучение. При -дефектоскопии гамма-лучи испускают ядра атомов при их естественном радиоактивном распаде. В практике дефектоскопии сварных конструкций распространены источники -лучей в виде радиоактивных изотопов 170Tu (туллия), 75Se (селена), 192Ir (иридия), 137Cs (цезия), 60Co (кобальта). Время полураспада изотопов от 74,4 суток (192Ir) до 29,6 года (137Cs). Наиболее часто используют 60Co (период полураспада более 1 года). В процессе распада изотопов интенсивность - излучения снижается, но по истечению срока годности изотопные источники подлежат сдаче для их захоронения, как радиоактивные отходы. Из данных изотопов изготавливают цилиндры с диаметром и высотой до 15 мм, которые помещают в герметичные ампулы наружным диаметром и высотой до 25 мм и используют для -дефектоскопии.

При проведении - дефектоскопии, ампулы с изотопами размещают в стационарных или переносных устройствах. Переносные устройства выполняют в виде шланговых гамма-дефектоскопов (марки РИД).

С помощью гамма-дефектоскопов источник ионизирующего излучения размещают внутри контролируемого изделия. Гамма-контроль экономически эффективным по сравнению с рентгеновским, при контроле сложных, крупногабаритных конструкций.

Ультразвуковой контроль. Ультразвуковой контроль (УЗК) применим для сварных соединений из любых металлов, за исключением соединений из серого чугуна с размером графитовых пластин более 250 мкм и чугуна с аустенитной матрицей.

С помощью УЗК выявляют внутренние и поверхностные дефекты: трещины, поры, шлаковые и оксидные включения, непровары, несплавления, подрезы, прожоги, незаваренные кратеры.

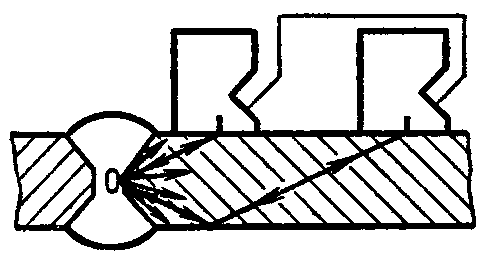

Ультразвук – это упругие колебания материальной среды, частота которых более 20 кГц. В практике УЗК используются частоты 0,25 – 10 МГц. Ультразвуковые волны (УВ) при УЗК получают, а также регистрируют с помощью пьезоэлементов из титаната бария или цирконата-титаната свинца. Такие пьезоэлементы являются деталями искателей, т. е. датчиков или источников УВ в ультразвуковых дефектоскопах.

Ультразвуковые волны подчиняются законам, аналогичным законам для световой оптики, т. е. они способны отражаться и преломляться на границе разнородных сред, испытывают интерференцию и дифракцию. Если на пути УВ в изделии находится дефект, то направление распространения волны изменяется за счет преломления, отражения и рассеивания. Данное изменение является сигналом от дефекта и регистрируется при УЗК.

По способу регистрации дефектоскопом сигнала от дефекта различают ряд методов УЗК. При дефектоскопии сварных соединений применяют эхо-импульсный, теневой или эхо-теневой методы. Схемы включения искателей, соответствующие данным методам, и изображения развертки на экране дефектоскопа приведены в табл. 1.

При теневом методе УЗК признаком обнаружения дефекта является уменьшение интенсивности (амплитуды) УВ, прошедшей от излучающего к приемному искателю. Если в ходе контроля волна отражается от стенки изделия, прежде чем попасть в приемный искатель, то такой метод теневого контроля в большинстве литературных источников называют зеркально-теневым. По ГОСТ 14782-89 (табл. 1) такого деления нет.

При эхо-методе признаком обнаружения дефекта является прием искателем импульса, отраженного от самого дефекта. Если о наличии дефекта судят как по появлению эхо-импульса от дефекта, так и по уменьшению донного импульса, значит, что контроль ведут одновременно по двум методам: эхо-методу и зеркально-теневому. Такое сочетание при контроле сварных соединений для краткости называют эхо-теневым методом.

Если для УЗК используют два искателя, один из которых выполняет функции излучателя, а другой – приемника УВ, то такая схема включения искателей называется раздельной.

В совмещенной схеме, один и тот же искатель выполняет функции излучения зондирующих импульсов и приема эхо-импульсов.

При раздельно-совмещенной схеме два искателя включены параллельно, благодаря чему каждый искатель в отдельности выполняет функции излучения зондирующих импульсов и приема их отражений, а также отражений зондирующих импульсов, излучаемых вторым искателем.

Таблица 1

Схемы включения искателей и изображения развертки при различных методах УЗК сварных соединений по ГОСТ 14782-89

Метод УЗК |

Схема включения искателей |

Изображение развертки |

|

|

Эскиз |

Название |

|

Эхо-импульсный |

|

Совмещенная |

|

|

|

Раздельная |

|

|

|

|

|

|

|

Раздельно-совмещенная |

|

|

|

|

|

Теневой |

|

Раздельная |

|

Эхо-теневой |

|

Раздельно-совмещенная |

|

При совмещенной и раздельно-совмещенной схемах на вход приемного тракта ультразвукового дефектоскопа кроме эхо-сигналов от выявляемых дефектов поступает зондирующий импульс. Если дефект расположен в зоне под поверхностью так, что эхо-сигнал от него возвращается ранее, чем окончилось излучение зондирующего импульса, то дефект не будет обнаружен. Зону под поверхностью, на которой установлен искатель и дефекты в которой не могут быть выявлены эхо-методом, называют мертвой зоной.

Технология ультразвукового контроля.

Перед УЗК сварной шов и участки основного

металла шириной

![]() мм (S –

толщина основного металла) с обеих

сторон от усиления шва очищаются от

брызг металла, шлака, окалины и загрязнений.

После очистки шероховатость подготовленной

поверхности должна быть не ниже

Rz = 40 мкм.

Подготовленная для контроля поверхность

непосредственно перед прозвучиванием

покрывают слоем контактной смазки. В

качестве контактной смазки наиболее

часто используют водный раствор

технического полиакриламида и нитрида

натрия, а также различные сорта масел

и глицерин.

мм (S –

толщина основного металла) с обеих

сторон от усиления шва очищаются от

брызг металла, шлака, окалины и загрязнений.

После очистки шероховатость подготовленной

поверхности должна быть не ниже

Rz = 40 мкм.

Подготовленная для контроля поверхность

непосредственно перед прозвучиванием

покрывают слоем контактной смазки. В

качестве контактной смазки наиболее

часто используют водный раствор

технического полиакриламида и нитрида

натрия, а также различные сорта масел

и глицерин.

Контроль ведут прямым лучом, или однократно, двукратно и многократно отраженными лучами.

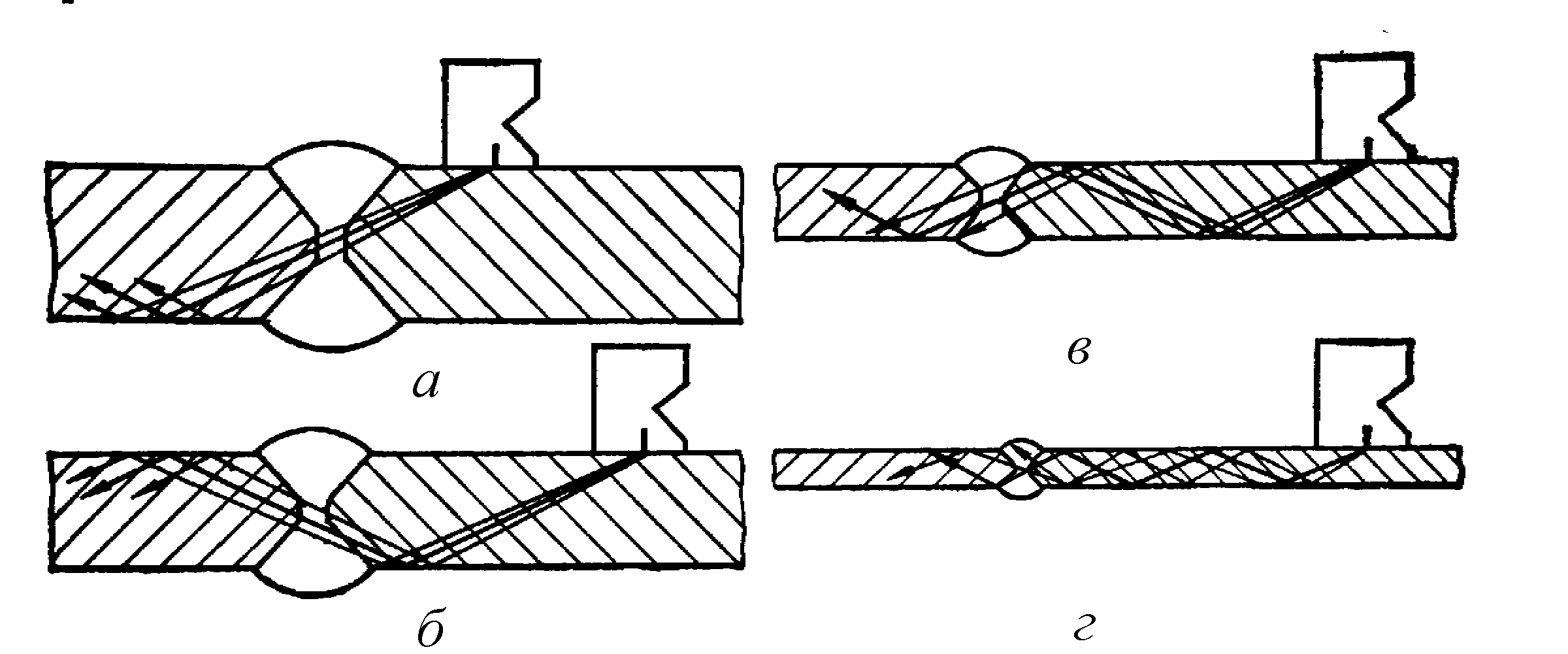

Способы прозвучивания металла шва:

прямым (а) лучом и однократно (б), двукратно (в), многократно (г) отраженным лучом

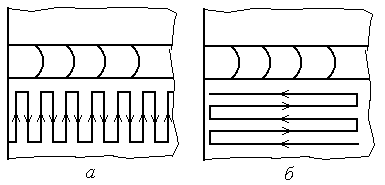

Сканирование шва наиболее часто осуществляют по поперечно-продольной и продольно-поперечным схемам.

|

Схемы поперечно-продольного (а) и продольно-поперечного (б) сканирования

|

Шаг сканирования составляет 2 – 4

мм. Для повышения надежности контроля

в процессе сканирования осуществляют

непрерывные вращательные движения

искателя на угол

![]() от положения, при котором ось луча

нормальна к продольной оси шва.

от положения, при котором ось луча

нормальна к продольной оси шва.

Ультразвуковому контролю подвергают швы сварных соединений, форма и протяженность которых позволяют перемещать искатели в пределах, обеспечивающих прозвучивание всего сечения шва акустической осью ультразвукового луча.

Методом УЗК контролируют швы стыковых, нахлесточных, тавровых и угловых соединений.

По условиям невозможности обеспечения необходимого соотношения сигнал-шум УЗК не подлежат: продольные швы стыковых соединений в конструкциях цилиндрической формы с радиусом кривизны менее 300 мм; швы тавровых соединений с неполным проплавлением стенки, если толщина стенки менее 20 мм.

Основными параметрами УЗК являются:

– частота ультразвуковых колебаний;

– условная чувствительности контроля (условную чувствительность измеряют по эталону и выражают наибольшей глубиной расположения цилиндрического отражателя, уверенно фиксируемого индикаторами дефектоскопа);

– предельная чувствительности контроля (предельную чувствительность определяют наименьшей площадью отверстия с плоским дном, ориентированным перпендикулярно акустической оси искателя, выполненного в образце сварного соединения данного вида и уверенно фиксируемого индикаторами дефектоскопа);

– угол ввода ультразвукового луча в металл шва сварного соединения;

– стрела искателя (стрела искателя представляет собой расстояние от точки выхода акустической оси ультразвукового луча до передней грани искателя);

– точность работы глубиномера;

– мертвая зона (мертвую зону при контроле наклонным искателем характеризуют наименьшей глубиной расположения уверенно выявляемого индикаторами дефектоскопа цилиндрического отражателя, выполненного в эталонном или любом другом образце, аналогичном по акустическим свойствам контролируемому; диаметр отражателя 2 мм, длина – не менее ширины преобразователя);

– разрешающая способность в направлении прозвучивания (разрешающую способность дефектоскопа в направлении прозвучивания характеризуют наименьшим временем между эхо-сигналами, отраженными от двух поверхностей, расположенных одна за другой по направлению распространения ультразвукового луча, и различимыми на экране электронно-лучевой трубки);

– размеры преобразователя в искателе.

При обнаружении дефекта производят определение следующих его характеристик: амплитуду эхо-сигнала от дефекта; наибольшую глубину залегания дефекта в сечении шва; условную протяженность дефекта; суммарную условную протяженность дефектов на оценочном участке.

Условную протяженность дефекта измеряют длиной зоны перемещения искателя вдоль шва, в пределах которой фиксируется эхо-сигнал от выявляемого дефекта при заданной чувствительности дефектоскопа. Условную протяженность менее 5 мм не измеряют

Суммарную условную протяженность дефектов на оценочном участке (в мм) определяют как сумму условных протяженностей дефектов, обнаруженных на данном участке.

Все обнаруженные дефекты при УЗК делят на следующие типы:

Вид дефекта |

Условное обозначение |

Непротяженные (одиночные поры, компактные шлаковые включения) |

А |

Протяженные (трещины, непровары, несплавления, удлиненные шлаки) |

Б |

Цепочки и скопления (цепочки и скопления пор и шлака) |

В |

Дефекты, амплитуда эхо-сигнала от которых равна или менее допустимых значений |

Г |

Дефекты, амплитуда эхо-сигнала от которых превышает допустимое значение |

Н |

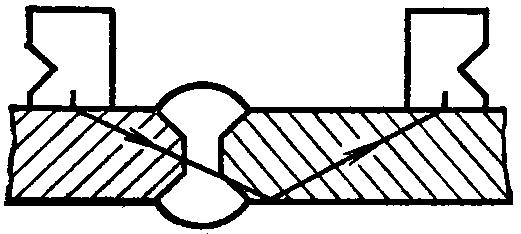

Капиллярный контроль. Капиллярный контроль применяется для сварных соединений из всех металлов. При проведении контроля выявляют выходящиена поверхность несплошности в виде трещин, пор, подрезов, несплавлений, прожогов, а также наплывы, грибовидность и незаваренные кратеры.

При сквозном расположении дефектов метод применяют для контроля негерметичности.

Капиллярный метод неразрушающего контроля сварных конструкций основан на капиллярном проникновении дефектоскопических материалов в дефекты и их контрастном изображении в оптическом излучении.

На контролируемую поверхность наносят специальную смачивающую жидкость – индикаторный пенетрант, которая под действием капиллярных сил заполняет полости поверхностных дефектов: трещин, микропор.

|

|

Поверхностная трещина |

Заполнение трещины пенетрантом |

Дефекты обнаруживаются по оставшемуся в их объеме пенетранту, после удаления пенетранта с контролируемой поверхности. Индикаторные рисунки дефектов обладают способностью люминесцировать в ультрафиолетовых лучах или имеют специфическую (чаще всего красную) окраску в видимом свете. В связи с чем различают люминесцентную и цветную капиллярную дефектоскопию.

Эффект регистрации усиливается с помощью средств, способствующих наиболее полному «проявлению» пенетранта в дефекте. В связи с чем такие средства называют проявляющими или проявителями.

|

|

Пенетрант в дефекте, после очистки контролируемой поверхности |

Индикаторный след (2), образованный проступившим через проявитель (1) пенетрантом |

Предельно достижимая чувствительность метода достигается при люминесцентном обнаружении дефектов с шириной 1 мкм, при глубине 10 мкм и длине дефекта 0,1 мм на механически обработанных или зачищенных поверхностям. На грубых поверхностях эффективность метода снижается.

Технология контроля. Состоит из процессов: подготовительного, обработки сварного соединения дефектоскопическими материалами, собственно контроля и окончательной очистке контролируемой поверхности.

Подготовительный процесс заключается в очистке сварного соединения от брызг, шлака, окалины и других загрязнений (механически или с помощью пескоструйной обработки. Дробеструйная обработка крупной дробью не рекомендуется, так как возможна завальцовка кромок дефектов). Обезжиривание контролируемой поверхности производят: бензином, ацетоном, уайт-спиритом. При обезжиривании окунанием сварного изделия выдерживают в ванне с растворителем около 1 часа. После обезжиривания конструкции сушат при температуре 1000 - 1200 в течение 1 - 1,5 часа.

Обработку дефектоскопическими материалами производят в следующей последовательности: наносят на контролируемую поверхность пенетрают путем его распыления с помощью воздуха, инертного газа или ультразвука. Или проводят пропитку в вакуумных или компрессионных камерах. Для ускорения пропитки на изделие подают колебания звуковой или ультразвуковой частоты. При пропитке дефектов пенетрантом методом погружения в ванну, изделие выдерживают в ванне 10 - 20 мин. В единичном и мелком производстве пенетрант наносят кистью на подогретую до 50 - 600С контролируемую поверхность.

После пропитки дефектов, пенетрант удаляют с поверхности протиркой, промывкой или обдувом сильной струей воздуха.

По окончании операции удаления пенетранта на контролируемую поверхность наносят проявитель с помощью струи воздуха или инертного газа, кистью или щеткой, погружением изделия, припудриванием или прижатием ленты пленочного проявителя.

Процесс проявления может быть исключен в случае применения специальных индикаторных самопроявляющих (гелеобразующих) пенетрантов, не требующих применения проявителя.

Дефекты выявляют при внешнем осмотре, как правило, с помощью луп или бинокулярных микроскопов.

Промывку изделий после контроля производят в водном растворе изоприлового спирта или резорцина с ацетоном.

Для люминесцентной и цветной дефектоскопии выпускают наборы материалов. В качестве пенетрантов люминесцентной дефектоскопии наиболее часто используют люминесцирующие жидкости ЛЖ-4, ЛЖ-6А. ЛЖ-4 - 25% кислота, 75% керосина, 0,16% люмогена (люминофора). Для цветной дефектоскопии наиболее распространен пенетрант на основе бензола с красителем.

В качестве проявителя используют суспензии каолина (AL4[Si4O10](OH)b), магнезита (углекислый магний MgCO3), тальки, коллодия и окиси цинка и т.д.

Для люминесцентного контроля используют ультрафиолетовые стационарные, передвижные и переносные установки, например, настольные лупы с собственным источником ультрафиолетового облучения.

При более высокой чувствительности люминесцентного метода, чем цветного, люминесцентный метод отличается повышенной вредностью за счет токсичности используемых пенетрантов и вредного действия ультрафиолетового излучения на контролера.

При цветной дефектоскопии требуется хорошее освещение рабочего места.

Течеискание. Сварные конструкции работающие под внутренним давлением жидкости или газа, а также при разряжении (вакууме) (трубопроводы, цистерны, резервуары котлы, турбины, корпуса задвижек, вентилей, насосов и т.п.) испытывают на герметичность.

При испытаниях на негерметичность выявляются несплошности, приводящие к ее негерметичности. К не герметичности как правило приводит как отдельные дефекты: непровары, несплавления, трещины, прожоги, незаверенные кратеры, так и комбинации из нескольких дефектов: цепочки и группы пор, комбинации из пор и трещин, пор и подрезов, непроваров и трещин и т.д.

Испытания на негерметичность могут быть гидравлические и газовые.

Гидравлические испытания проводят с целью проверки конструкции на прочность и герметичность. При испытаниях на прочность возможно разрушение изделия. Но, так как жидкость практически несжимаема, то разлета осколков и опасности травмирования контролера при разрушении нет. Однако, при нарушении технологии подготовки изделий к контролю, например при использование болтов малого диаметра для крепления фланцев и заглушек, возможно разрушение крепежных элементов. В данном случае упругая энергия деталей, сжатых при затяжке болтов, оказывается достаточной, чтобы отбросить фланец или заглушку на несколько метров от изделия. Это может привести к несчастному случаю или повреждению расположенного рядом оборудования.

Газовые испытания выполняют с целью выявления не герметичности. При газовых испытаниях под повышенным давлением, в случае разрушения конструкции, происходит разлет осколков и в связи с этим возможен несчастный случай.

Гидравлические испытания. Перед испытаниями изделие герметизируют водонепроницаемыми заглушками, крепления которых рассчитаны на определенное давление и заполняют водой или керосином.

Гидравлическое давление, число испытаний и время выдержки устанавливается чертежом или ТУ. Проницаемость стенок сварной конструкции определяют по появлению течи или по просачиванию воды (керосина) в виде капель, или по запотеванию поверхности изделия. Давление воды при гидравлических испытаниях обычно в 1,5-2 раза превышает рабочее давление изделия.

Методы контроля течеисканием и область их применения.

Изготовление технологических проб. Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком. Далее проводятся испытания герметичными с использованием любого из следующих методов.

Вскрытие (ГОСТ 3242-89). Производится вырубкой, сверлением, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. Далее выявляются дефекты соединения с помощью макро- и микроанализа шлифов. После вскрытия шва на изделии производится его заварка. Используется в конструкциях, не подвергаемых термической обработки.

Капиллярные методы. Используются цветной, люминесцентной, люминесцено-гидравлический методы (для сварных соединений с рабочим веществом в виде газа), а также керосиновая проба (для изделий, рабочим веществом которых является жидкость). Требуется тщательная очистка контролируемой поверхности. Чувствительность методов снижается при контроле больших толщин и соединений, расположенных в пространственных положениях, отличных от нижнего.

При проведении керосиновой пробы на контролируемую поверхность наносят слой меловой краски (водный суспензия мела: 350-450 г молотого мела на 1 л воды) или водной суспензии каолина. После сушки (газовым пламенем) или естественного высыхания мелового покрытия обратную сторону шва обильно смачивают керосином. Неплотности сварных швов выявляют по появлению жирных желтых точек или полосок керосина на покрытии. Появление отдельных точек свидетельствует о наличии пор и свищей, а полосок – сквозных трещин или непроваров.

Наливом воды под напором. Метод применяется для контроля течей в закрытых конструкциях, работающих под давлением. Это – гидравлические испытания. При контроле больших емкостей требуется обеспечить жесткость конструкции.

Наливом воды без напора. Метод применяется для открытых емкостей.

Поливанием струей воды под напором. Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования. Применяется для контроля открытых конструкций.

Поливанием рассеянной струей воды. Чувствительность метода повышается при люминесцентно-индикаторном покрытии шва. Применяется для открытых сварных конструкций.

Акустический. Производится при отсутствии шумовых помех по звуку рабочей среды из течи. Применяется для обнаружения течей в сварных соединениях подземных водо- и газопроводов высокого давления.

Пузырьковый. Контроль проводится сжатым воздухом. Течь обнаруживается по пузырькам пенообразующей обмазке на поверхности шва.

Различают следующие разновидности:

– надувом воздуха в изделие;

– обдувом изделия струей сжатого воздуха;

– аквариумный, т.е. погружением изделия в жидкость;

– бароаквариумный, т.е. погружением изделия, в которое подается сжатый воздух, в жидкость;

– вакуумный, с применением вакуум-камер (под действие разряжения, созданного в накладной вакуум-камере, воздух просачивается через несплошности сварного шва и образует пузырьки в пенообразующей обмазке).

Манометрический. Производится по регистрации падения предварительно созданного в конструкции давления газа. Способ используется для определения локальных утечек. На чувствительность метода влияет продолжительность испытания, температура испытаний и величина атмосферного давления. Чувствительность снижается при контроле больших объемов. Различают метод манометра (измеряется общее давление газа в изделии) и метод дифференциального манометра (измеряется разность давлений в изделии и в нагнетающем устройстве).

Химический. Сварные соединения очищают от загрязнений и остатков шлака (если шлак щелочной, то он прореагирует с индикатором, что ошибочно может быть принято за наличие несплошности). Аммиак (от смеси 1% аммиака с воздухом до чистого аммиака) под давлением подают внутрь сварной конструкции или в накладную камеру.

Индикатор – бумажная лента с 5% раствором азотнокислой ртути (течь – серебристо-черный цвет) или спиртоводный раствор фенолфталеина, который льют тонкой струйкой на шов (дефект – ярко-красный цвет с фиолетовым оттенком).

Газоаналитический. Разновидности:

1. В сварную конструкцию подают гелий, в месте контроля вакуумная камера или накладной щуп течеискателя.

2. Изделие помещают в камеру с гелием, а внутри изделие вакуумируют.

3. Изделия вакуумируют, с наружи шов обдувают гелием.

К вакуумному пространству подключают гелиевый течеискатель ПТИ-4А, ПТИ-6, имеющий масс-спектрометрическую головку (специальная радиолампа, дающая электрический ток, при попадании гелия). Метод называют еще масс-спектрометрический. Данный метод имеет наивысшую чувствительность и применяется в основном для контроля микроскопических течей.

Галоидный. Течеискатели (например, ГТИ-2, ГТИ-3) состоят из щупа-искателя с датчиком и блока регистрации набирания газа из испытательной емкости. Газ – это смеси галоидов: четыреххлористого углерода, хлороформа или йодоформа с воздухом (фреон – запрещен международной конвекцией, так как фреон разрушает озоновый слой). Датчик – два платиновых электрода, нагретых до высокой температуры. При попадании галоидов – возникает электрический ток, что регистрируется течеискателем.

Если емкость вакуумируют и снаружи обдувают смесью воздуха с галоидами, то емкость подключают к специальному вакуумному галоидному течеискателю.