- •Лекция №1 Вводная – 2 ч

- •1. Классификация способов сварки

- •1.1. Классификация сварки плавлением

- •2. Сущность основных способов сварки плавлением

- •Лекция №2 Теоретические основы электродуговой сварки плавлением – 4 ч

- •1. Сварочная дуга и сущность протекающих в ней процессов, основные участки сварочной дуги

- •2. Статическая вольт-амперная характеристика сварочной дуги

- •3. Действие магнитных полей и ферромагнитных масс

- •4. Перенос металла через дугу

- •5. Тепловые процессы при эдс плавлением

- •6. Технологические особенности и условия устойчивого горения

- •Лекция №3 Сварные соединения и швы при сварке плавлением– 2 ч

- •1. Классификация сварных соединений и швов

- •2. Условное обозначение швов сварных соединений, чтение чертежей

- •3. Понятие о прочности сварных швов

- •Лекция №4 Сварочные материалы при дуговой сварке– 4 ч

- •1. Электродные материалы для рдс и падс, адф, основные типы и марки

- •1.2. Неплавящиеся электроды

- •2. Понятие о технологии изготовления электродных материалов

- •3. Способы хранения и выдачи в производство сварочных материалов

- •Лекция №5 Металлургические процессы при электродуговой сварке плавлением – 4 ч

- •1. Упрочнение литого металла шва при сварке

- •2. Основные металлургические процессы при сварке

- •3. Кислород, азот, водород и их влияние на металл сварного шва

- •Лекция №6 Технологические основы выполнения соединений при дуговой сварке – 6 ч

- •1. Подготовка деталей под сварку

- •3. Режимы рдс, падс, адс

- •4. Влияние изменения основных параметров режима сварки

- •5. Основные понятия о технологии сварки сталей рдс, падс и адс

- •5.1. Сварка плавлением низкоуглеродистых сталей

- •5.2. Сварка плавлением высокохромистых сталей

- •6. Особые случаи применения сварочной дуги, сварка на высоте,

- •Лекция №7 Сварочные напряжения и деформации – 2 ч

- •1. Основные понятия и определения

- •2. Причины возникновения и методы предупреждения

- •Лекция №8 Общие сведения об источниках питания сварочной дуги и устройстве сварочных автоматов и полуавтоматов– 4 ч

- •1. Основные требования, предъявляемые к ип

- •2. Внешние вольтамперные характеристики ип

- •3. Понятия о пр и пв ип в прерывистом режиме горения сварочной дуги

- •4. Сварочные трансформаторы. Назначение и классификация. Основные узлы

- •6. Сварочные агрегаты. Назначение и классификация. Основные узлы

- •7. Инверторы. Назначение и классификация. Основные узлы.

- •8. Источники питания с синергетикой.

- •9. Особенности эксплуатации и обслуживания ип сварочной дуги

- •10. Сварочные автоматы

- •11. Сварочные полуавтоматы

- •Лекция №9 Общие сведения о дефектах сварки плавлением и контроле качества сварных соединений – 4 ч

- •1. Факторы обеспечения качества при электродуговой сварке плавлением.

- •2. Дефекты сварных швов. Классификация. Основные понятия и определения

- •3. Основные сведения о методах контроля качества

- •3.1. Неразрушающие метода контроля качества

- •3.2. Механические испытания сварных соединений

- •Лекция №10 Основы материаловедения в сварке– 4 ч

- •1. Понятие о полиморфных превращениях железа

- •2. Основные структурные составляющие в железоуглеродистых сплавах

- •5. Свариваемость. Основные понятия и общие сведения

- •6. Трещины в сварных соединениях сталей. Причины возникновения и методы предупреждения

- •7. Основные понятия о послесварочной термической обработке

Лекция №10 Основы материаловедения в сварке– 4 ч

1. Понятие о полиморфных превращениях железа.

2. Основные структурные составляющие в железоуглеродистых сплавах.

3. Классификация сталей и сплавов, используемых при изготовлении сварных конструкций.

4. Структура сварного шва и зоны термического влияния при сварке малоуглеродистых сталей.

5. Свариваемость. Основные понятия и общие сведения.

6. Трещины в сварных соединениях сталей. Причины возникновения и методы предупреждения.

7. Основные понятия о послесварочной термической обработке.

1. Понятие о полиморфных превращениях железа

Существование одного вещества в

нескольких кристаллических формах

называется полиморфизмом или аллотропией.

Железо имеет ряд полиморфных модификаций,

устойчивых в различных температурных

интервалах. От 1539оС (температура

плавления) до 1392оС существует

-Fe с

объемноцентрированной кубической

решеткой ;

ниже 1392 оС до 911оС устойчивой

аллотропной модификацией является -Fe

с гранецентрированной кубической

решеткой

;

ниже 1392 оС до 911оС устойчивой

аллотропной модификацией является -Fe

с гранецентрированной кубической

решеткой

;ниже

911оС до 768оС (точка Кюри)

существует -Fe

с объемноцентрированной кубической

решеткой

;ниже

911оС до 768оС (точка Кюри)

существует -Fe

с объемноцентрированной кубической

решеткой

,

причем a2<a1,

и при температуре ниже 768оС

устойчиво -Fe

с точно такой же объемноцентрированной

кубической решеткой, как и у -Fe,

но -Fe

является парамагнетиком, а -Fe

– ферромагнетиком)

,

причем a2<a1,

и при температуре ниже 768оС

устойчиво -Fe

с точно такой же объемноцентрированной

кубической решеткой, как и у -Fe,

но -Fe

является парамагнетиком, а -Fe

– ферромагнетиком)

2. Основные структурные составляющие в железоуглеродистых сплавах

Феррит – твердый раствор внедрения углерода в -железе (или -железе). Феррит – это почти чистое железо, очень мягкий и высокопластичный.

Высокотемпературный феррит (-феррит) – твердый раствор внедрения углерода в -железе.

Аустенит – твердый раствор внедрения углерода в -железе. Это одна из структурных составляющих высокохромистых нержавеющих сталей. Аустенит немагнитен.

Цементит – карбид железа, т.е. химическое соединение Fe3C. Цементит очень прочен и хрупок. По твердости из известных веществ уступает только алмазу. Легко царапает стекло.

Перлит – механическая смесь феррита и цементита.

Низкоуглеродистые и низколегированные стали после отжига имеют ферритно-перлитную структуру.

Сорбит – механическая смесь феррита и цементита.

Троостит – механическая смесь феррита и цементита.

Перлит, сорбит и троостит различаются размерами пластинок, которые увеличиваются в ряду: троостит сорбит перлит.

Сорбит образуется в сварном шве при сварке закаливающихся сталей.

Мартенсит – пересыщенный твердый раствор внедрения углерода в -железе. Это структура закаленной стали. Мартенсит образуется также в зоне термического влияния при сварке закаливающихся сталей без подогрева.

Бейнит – двухфазная смесь кристаллов обогащенного углеродом феррита и цементита. Бейнит также может быть получен при закалке стали, а также в зоне термического влияния при сварке закаливающихся сталей. Имеет высокую прочность и вязкость.

3. Классификация сталей и сплавов,

используемых при изготовлении сварных конструкций

Сталями называют сплавы железа и углерода, при содержании углерода от 0,02% до 2,14%.

Армко - железо (электротехническая сталь, технически чистое железо, динамная сталь) содержит менее 0,02% углерода.

Сплавы железа и углерода, содержащие от 2,14% до 6,67% углерода, называются чугунами (обычно литейный чугун имеет концентрацию углерода в пределах 4 - 4,5%).

Железоуглеродистые сплавы с содержанием углерода более 6,67% представляют собой цементит с вкраплениями железа и не имеют никакого практического значения (данные сплавы даже не получили своего названия).

Стали классифицируются по нескольким признакам:

- по химическому составу;

- по качеству;

- по структуре;

- по применению.

По химическому составу стали делят на углеродистые и легированные. По концентрации углерода конструкционные стали, применяемые в сварных конструкциях (как углеродистые, так и легированные) подразделяют на низкоуглеродистые (< 0,25% С), например, сталь 10, среднеуглеродистые (0,26 – 0,45 % С), например, сталь 30 и высокоуглеродистые (0,46 – 0,7 %С ), например, сталь 60.

В углеродистых и легированных сталях содержатся различные примеси. Различают примеси постоянные, скрытые и случайные. Постоянные примеси есть у любой стали (кремний, марганец, алюминий, сера, фосфор). Скрытые примеси (кислород, водород, азот). Случайные (хром, никель).

По степени раскисленности стали подразделяют на кипящие (раскисленные только Mn и практически не содержащие кремния, < 0,05 % Si), полуспокойные (раскисленные Mn и Al; содержание кремния - 0,05 – 0,1 % Si) и спокойные (полностью раскисленные с помощью Mn, Al, Si; содержание кремния - 0,14 – 0,3 % Si).

Легирующие элементы в сталях и сплавах обозначают буквами:

Х - хром, Н - никель, Г - марганец, С - кремний, М - молибден, В - вольфрам, Т - титан, Ф - ванадий, Ю - алюминий, Д - медь, Б - ниобий, Р - бор, К - кобальт, А - азот ("А" в конце марки стали означает, что сталь высококачественная), Е - селен, П - фосфор, Ц - цирконий. Цифры, стоящие после буквы указывают примерное содержание легирующего элемента в %. Если цифра отсутствует, то легирующего элемента менее 1,5% (обычно около 1%). Пример: 09Г2С, 0,09% углерода, 2% марганца, около 1% кремния.

Некоторые стали содержат дополнительные обозначения. Марки шарикоподшипниковых сталей начинаются с буквы Ш, например, ШХ15. Электротехнических – с буквы Э, например, Э1. Автоматные (содержат повышенное количество серы и фосфора, что делает ломкой стружку при обработке на токарных станках-автоматах), например, А15.

Ряд нестандартных сталей маркируют буквами ЭИ (электросталь исследовательская) и ЭП (пробная сталь), например, ЭИ415, ЭП716.

Классификация легированных сталей, рекомендованная Институтом электросварки им. Б. Е. Патона (используется во всех справочниках по сварке):

Низколегированная сталь - сталь легируемая одним или несколькими элементами, если содержание каждого из них не превышает 2%, а суммарное содержание 5%, например, 10ХСНД.

В настоящее время в низколегированных сталях выделяют подкласс микролегированных (с содержанием каждого из микролегирующих элементов: Al, Cr, Zr, V, Ti, Nb, Mo или B порядка 0,1 % или менее 0,1 %), например, 09Г2ФБ.

Среднелегированная сталь - сталь легированная одним или несколькими элементами, если содержание каждого из элементов от 2 до 5 %, а суммарное содержание не превышает 10 %, например, 12Х2Н4А.

Высоколегированная сталь - сталь содержащая не менее 5 % одного из легирующих элементов, и не менее 10 % суммы легирующих элементов, например, 12Х18Н10Т.

По существующей в машиностроении системе обозначений сталями называют как правило сплавы с содержанием железа не менее 50 %.

По ГОСТ 5632-70: никелевый сплав - это сплав с содержанием никеля не менее 55 % (H70MФ, XH60Ю, XH56BMTЮ). Железоникелевые сплавы - это сплавы, содержащие сумму железа и никеля более 65 % и отношение Ni / Fe = 1/1,5 (06XH28MT, XN38BT).

По качеству стали делят:

- обыкновенного качества;

- качественные;

- высококачественные;

- особо высококачественные

(все легированные не хуже, чем качественные).

Углеродистые стали общего назначения разделяются на стали обыкновенного качества и качественные конструкционные стали.

Сталь обыкновенного качества (ГОСТ 380-71) выпускают в виде проката (прутки, листы, уголки, трубы, швеллеры и т.д.), а также в виде поковок. В зависимости от гарантируемых свойств их поставляют трех групп: А, Б и В.

Стили маркируют сочетанием букв "Ст." и цифрой (от 0 до 6), показывающей номер марки. Например, Ст. 6 содержит 0,38-0,40 % С.

Стали групп Б и В имеют перед маркой буквы Б или В. Группа А в обозначении марки не указывается.

А – поставка по гарантируемым механическим свойствам.

Б – поставка по химическому составу.

В – поставка механическим свойствам и по химическому составу.

Для ответственных сварных конструкций применяется только сталь группы В. Для прочих сварных конструкций применяется только сталь группы Б. Сталь группы А для изготовления сварных конструкций не применяется.

Для обозначения степень раскисленности после цифры добавляют индексы: кп - кипящая, пс - полуспокойная, сп - спокойная, например, Ст.3кп, ВСт.3сп.

В марках полуспокой ной стали с повышенным содержанием марганца после цифры ставят букву Г, например, В Ст.5Гпс.

Углеродистая качественная конструкционная сталь (ГОСТ 1050-74) поставляется по химическому составу и маркируется двухзначными числами 08, 15, 20 и т.д. Данные цифры обозначают среднее содержание углерода в сотых долях процента, например, Сталь 20 содержит в среднем около 0,2% С.

Спокойные стали маркируют без индекса, а полуспокойные и кипящие индексами "пс" и "кп" соответственно, например, 08кп, 20пс.

Особовысококачественные стали имеют в конце марки букву Ш, например, 30ХГС-Ш.

По структуре различают стали в состоянии поставки. При этом стали поставляются после отжига или после нормализации.

После отжига стали делят на 4 класса:

1. Доэвтектоидные, имеющие избыточный феррит.

2. Эвтектоидные, перлитные.

3. Аустенитные.

4. Ферритные.

Углеродистые стали – классы 1 и 2. Легированные – все классы.

После нормализации выделяют основные классы: перлитный, мартенситный, аустенитный и ферритный.

В сталях, используемых в сварных конструкциях, как правило, выделяют не только основные, но и промежуточные классы.

Соответственно различают стали: перлитные (10ХСНД), жаропрочные перлитные (15ХМ), бейнитно-мартенситные (14Х2ГМРБ), мартенситно-бейнитные (40ХГСН3МА), мартенситные (15Х11МФ), мартенситно-ферритные (12Х13), ферритные (08Х17Т), аустенитные жаропрочные (08Х16Н9М2), аустенитные коррозионностойкие (12Х18Н10Т), аустенитно-ферритные нержавеющие (08Х22Н6Т), аустенитно-мартенситные (09Х15Н8Ю) и мартенситно-стареющие (03Х11Н9М2Т).

По применению различают стали:

- конструкционные (20, 30ХГСА, ВСт.3пс и т.д.);

- инструментальные (У8, Р6М5, XBГ, X т.д.);

- стали и сплавы с особыми свойствами (коррозионностойкие, жаропрочные, жаростойкие, теплоустойчивые, пружинные и пр.)

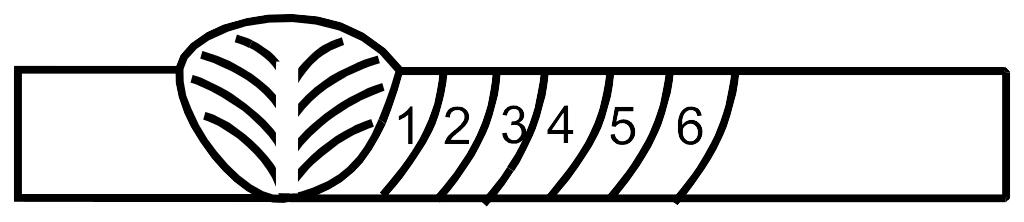

4. Структура сварного шва и зоны термического влияния

при сварке малоуглеродистых сталей

Нагрев основного металла при сварке вызывает структурные изменения в металле, прилегающем к зоне сплавления. Такой участок основного металла называется зоной термического влияния (з.т.в.). Зона термического влияния имеет сложное строение, зависящее от исходного состояния металла перед сваркой (закаленное или отожженное). Например, для низкоуглеродистых сталей, не воспринимающих упрочнение закалкой (сталь 20 и т.п.), з.т.в. имеет вид:

|

Участки з.т.в. при сварке низкоуглеродистых сталей |

Участки з.т.в. при сварке низкоуглеродистых сталей:

1 – участок неполного расплавления.

2 – участок перегрева крупное зерно.

3 – участок перекристаллизации (нормализации) мелкозернистая структура.

4 – участок неполной перекристаллизации зерна феррита как и в основном металле, а перлитные зерна увеличены.

5 – участок рекристаллизации (отпуска) если металл перед сваркой был наклепан, то зерна могут или уменьшиться, или вырасти. В ненаклепанном металле зерна растут.

6 – участок старения наблюдается только при сварке кипящих сталей изменения структуры металла нет, но наблюдается повышенная хрупкость.

Протяженность участков 1–5 при сварке металла толщиной = 10 мм:

– газовая сварка – l1-5 = 12 – 13 мм;

– дуговая сварка – l1-5 = 3 – 5,5 мм.

= 2 мм, лазерная сварка – l1-5 < 0,1 мм.

Протяженность участка l6 до 25 мм.

Для предотвращения закалки сопутствующий и предварительный подогрев (обычно 150 – 400 оС).