- •2. Освобождение его от нерастворимых примесей и стандартизация,

- •3. Фасовка в аэрозольные баллоны,

- •4. Герметизация,

- •5. Заполнение баллонов пропеллентом,

- •Вопрос 2. Препараты являются производными амида сульфаниловой кислоты.

- •Вопрос 4. Рецепт должен быть выписан на бланке ф.№107/у. Заверенным личной печатью и подписью врача. Проверка доз:

- •Вопрос 1. Приемку лек. Сырья производят партиями.

- •Вопрос 2. На рисунке представлена формула рутина.

- •Вопрос 3. Настойки сложные

- •Вопрос 4. Рецепт выписан правильно.

- •Вопрос 1. На рисунке представлена формула атропина сульфата. —Atropine Sulfate —атропина сульфат

- •Вопрос 2. Folia Hyoscyami (Folia Hyoscyami nigri) — листья белены (Hyoscyami folia —

- •Вопрос 4. Рецепт выписан не правильно. На рецепте должна быть печать лечебно-профилактического учреждения "Для рецептов"

- •Вопрос 2. Технология таблеток.

- •Вопрос 4. Рецепт выписан правильно. Нео для гамк не регламентированы.

- •Вопрос 1. Свойства лекарственных веществ группы пурина

- •Вопрос 2. Измельчение порошков приводит к увеличению биодоступности.

- •Вопрос 3. Radices Taraxaci — корни одуванчика

- •Вопрос 2.

- •Вопрос 2.

- •Вопрос 3.

- •Вопрос 2. Rp.: Sodium Chloride 0?9

- •Вопрос 4. Требование выписано не верно. Не указано назначение лек. Форы (для инфузий). На требовании нет круглой печати лпу. Требование выписывается в 3 экз.

- •Вопрос 4. Порядок назначения лекарственных средств

- •1.2. Лекарственные средства могут быть назначены специалистом со средним медицинским образованием (зубным врачом, фельдшером, акушеркой) в соответствии со статьей 54 Основ законодательства

- •Вопрос 3. Herba Convallariae — трава ландыша (Convallariae herba — ландыша трава)

- •Вопрос 4. Рецепт выписан не правильно. Должен быть выписан на бланке №148-1у-88, заверенным личной печатью и подписью врача, печатью лпу»Для рецептов»

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан не правильно. Должен быть выписан на бланке №148-1у-88, заверенным личной печатью и подписью врача, печатью лпу»Для рецептов»

- •Вопрос 3.

- •Вопрос 2. Качество глазных капель, изготовляемых в аптеке регламентированы приказом №214, изготовляемых в промыш. Уел - правила gmp.

- •Вопрос 3. Folia Salviae (Folia Salviae qfflcinalis) — листья шалфея {Salviae folium (Salviae qfficinalis folium) — шалфея лист)

- •Вопрос 4. Рецепт выписан верно. Срок действия рецепта - 2 мес. Рецепт отдается

- •Вопрос 2. Bismuthi subnitras — висмута нитрат основной

- •Вопрос 3. Rhizomata Calami (Rhizomata Acori calami) — корневища аира, ирный

- •Вопрос 4. Рецепт выписан верно, веществ списков а. Б, пккн нет, дозы не проверяем. Нео не регламентированы.

- •Вопрос 2. Rp.: Resorcini 1,5

- •Вопрос 3. Folia Uvae ursi (Folia Arctoslaphyli uvae ursi) — листья толокнянки

- •Вопрос 4. Рецепт выписан верно. Нео не регламентированы. Лек. Форму хранят в прох. Защищ. От света месте при т не выше 25с. Оплата наличными через ккм.

- •Вопрос 2. Таблетки гмта получают прямым прессованием.

- •Вопрос 3. Radices Althaeae корни алтея (Althaeae radix — алтея корень)

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф.№107/у, заверенный личной печатью и подписью врача. Нео не регламентированы. Нео установлены пр.№328.

- •Вопрос 2. Получение воды для инъекций в промышленных условиях.

- •Вопрос 3. Cortex Frangulae (Cortex Frangulae aini) — кора крушины {Frangulae cortex — рутины кора)

- •Вопрос 4. Рецепт выписан не верно. Рецепт д.Б. Выписан на бланке ф. №148-1у-88, заверенный личной печатью и подписью врача, печатью лпу»Для рецептов»

- •Вопрос 2. ) —-3. Вспомогательные вещества.

- •Вопрос 3. Fructus Rosae — плоды шиповника (Rosae fructus — шиповника плод)

- •Вопрос 2. Пролонгаторы.

- •Вопрос 3.

- •Вопрос 3. Fructus Sorbi (Fructus Sorbi aucupariae) - плоды рябины (Sorbi fructus — рябины плод)

- •Вопрос 2. При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

- •2. Подготовительные мероприятия.

- •Вопрос 3. (Flores Stoechados citrinae) — цветки бессмертника песчаного {Helichrysi

- •Вопрос 2.

- •Вопрос 2. Acidum sulfocam-phoratum — кислота сульфокамфорная

- •Вопрос 2. Настойка перца стручкового (Tinetura Capsici). Настойка (1:10) на 90% спирте.

- •Вопрос 3. Fructus Capsici - плоды стручкового перца (Capsici fructus — стручкового перца плод)

- •1.2. Гидрогенизированные жиры

- •1.3. Растительные жиры (масла)

- •Вопрос 2. Требования, предъявляемые к инъекционным лекарственным формам.

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф. №107/у, заверенный личной печатью и подписью врача.

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан верно. Дигитоксин - Список а. В условиях аптеки хранят в металлическом, запирающемся на ключ шкафу в прохладном месте.

- •Вопрос 2. Fructus Ammi majoris — плоды амми большой (Ammi majoris fructus — аммибольшой плод)

- •Глава XI. Информация о лекарственных средствах. Реклама лекарственных средств

- •Вопрос 2. Carbutamide — карбутамид (Букарбан)

- •Вопрос 3. Rhizomata et radices Inulae (Rhizomata et radices Inulae

- •Вопрос 2. Radices Glycyrrhizae (Radices Liquiritiae) — корни солодки (лакричный корень) (Glycyrrhizae radix (Liquiritiae radix) — солодки корень)

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф.№107/у, заверенным личной печатью и подписью врача.

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф.№г07/у, заверенным личной печатью и подписью врача.

- •Вопрос 3. Механизм извлечения действующих веществ.

- •Вопрос 2.

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан верно.

- •Вопрос 2. Соки растений (Succi plantarum)

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан верно. Нео не регламентированы, нео регламентируются Приказом мз рф №785 от 14.12.05 «о порядке отпуска лс».

- •Вопрос 2. Экстракты (от лат. Extractum — вытяжка, извлекать, вытягивать) — это :онцентрированные вытяжки из лекарственного растительного сырья, известны за несколько ъюячелетий до нашей эры.

- •Вопрос 4. Рецепт выписан верно.

- •Вопрос 3. Metamizole Sodium — метамизол-натрий (Анальгин)

- •Вопрос 2. Folia Sennae (Folia Cassiae) — листья сенны (кассии) (Sennae folium -сениы лист) Fructus Sennae — плоды сены (кассии) (Sennae fructus — сены плод)

- •Вопрос 3.

- •Вопрос 2.

- •Вопрос 3. Машины для измельчения твердых тел

- •1. Конвективные (воздушные)

- •Вопрос 2. Fructus Hippophaes rhamnoidis recentes — плоды облепихи крушиновидной свежие

- •Вопрос 3. Масляные экстракты. Масляные экстракты (медицинские масла) — это извлечения из лекарственного растительного сырья, приготовленные с использованием растительных или минеральных масел.

- •Вопрос 2.

Вопрос 2. Требования, предъявляемые к инъекционным лекарственным формам.

1. Стерильность - отсутствие жизнеспособных микроорганизмов и их спор.

2. Апирогенность - отсутствие продуктов жизнедеятельности и распада микроорганизмов.

3. Стабильность - неизменяемость по составу и количеству находящихся в растворе лекарственных веществ в течение установленных сроков хранения

4. Отсутствие механических включении - прозрачность инъекционного раствора (или отсутствие каких-либо взвешенных частиц)

Обеспечить эти требования должен весь технологический процесс (помещения, технологическое оборудование, упаковка, система вентиляции, транспортные системы ввода сырья и вывода готового продукта, обслуживающий персонал).

Большая часть инъекционных препаратов является лекарственными формами промышленного производства (ампулы, флаконы, шприц-тюбики).

В аптеках готовят растворы для инъекций, которые отпускают в герметично укупоренных флаконах вместимостью 5—1000 мл. На флаконы наклеиваются этикетки «Стерильно».

Технология инъекционных препаратов — сложный многостадийный процесс, состоящий из основных и вспомогательных этапов. Условия изготовления лекарственных форм для инъекций должны быть асептическими, т. е. исключающими попадание в готовый продукт микроорганизмов и механических частиц. Только после определения способов стерилизации для различных инъекционных лекарственных форм стало возможно их практическое применение.

Выработаны специальные условия выполнения стадий и операций технологического процесса для соответствия готового раствора требуемым стандартам.

Повышенные требования предъявляются к следующим объектам:

1) производственным помещениям;

2) технологическому оборудованию;

3) системам подготовки основных и вспомогательных материалов;

4) вентиляции;

5) обслуживающиему персоналу.

На каждой из стадий производственного процесса существует угроза микробной контаминации и внесения в раствор загрязнений иного рода. Технология ампулир о ванных препаратов: 1) получение ампул (флаконов);2) подготовка ампул (флаконов) к заполнению. Параллельно с этими процессами идут:

1) получение и подготовка растворителей;

2) приготовления раствора. Далее производят:

1) ампулирование (наполнение и укупорку флаконов):

2) стерилизацию;

3) контроль качества, маркировку и упаковку.

Особенно ответственно нужно подходить к стадиям получения раствора и ампулирования.

Принимая во внимание то, что в городском воздухе содержится от 100 000 до 1 000 000 частиц размером 0,5 мкм и более в 1 л, в 1982 г. в нашей стране были введены «Требования к помещениям для производства лекарственных средств в асептических условиях РДП 46-3-80».

Все производственные помещения в соответствии с этими требованиями следует делить на четыре класса:

Ранее системы очистки и вентиляции воздуха в производственных помещениях обеспечивали содержание в 1 л около 1000 частиц. Эти параметры не отвечали требуемым условиям асептики, так как изначально на 1000 частиц в воздухе приходится 1 микроорганизм, а каждый член персонала при дыхании за 1 мин в неподвижном состоянии выделяет 100 000 частиц, а при ходьбе до 10 000 000 частиц.

Одной из характеристик данных систем являлось то, что они создавали турбулентные потоки, смешивающие чистый фильтрованный воздух с поступающим нефильтрованным, при этом происходило разбавление концентрации взвеси частиц в воздухе помещения.

Для того чтобы избавиться от данного недостатка, были разработаны системы с применением ламинарного потока фильтрованного воздуха со скоростью около 27,5 м/мин по всему сечению помещения.

В результате был достигнут допустимый результат — содержание 10 частиц в 1 л воздуха.

Автономный ламинарный поток стерильного воздуха применяется для создания условий сверхчистых помещений или отдельных зон внутри помещения (размещаемых в виде специального блока).

При применении данной технологии чистота воздуха достигает 1 частицы в 1 л, что соответствует условиям стерильности и асептики.

Между помещениями разных классов чистоты устанавливают шлюзовые соединения, создается подпор воздуха 533,288 Н/м .

НПП рекомендует для обеспечения стерильности продукции использовать способы производства, сводящие к минимуму или устраняющие присутствие персонала в производственных помещениях, например, полностью замкнутые и автоматизированные системы.

Использование изолирующих технологий (GMP ЕС) сокращает необходимость присутствия человека в производственных зонах, в результате чего значительно сокращается риск микробной контаминации продукции, производимой в асептических условиях, из окружающей среды. Изолирующие технологии .предусматривают применение различныхтипов изоляторов и передаточных устройств. Изолятор и окружающая его среда должны быть спроектированы таким образом, чтобы в соответствующих рабочих зонах достигалось требуемое качество воздуха. Возможно использование полностью герметизированных систем, включающих оборудование для стерилизации.

GMP (правила надлежащего производства) - это единая система требований по организации производства и контролю качества лекарственных средств от начала переработки сырья до производства готовых продуктов, включая общие требования к помещениям, оборудования и персоналу. В России данную функцию выполняет руководящий нормативный документ РД 64-125-91 "Правила организации производства и контроля качества лекарственных средств", утвержденный приказом Министра медицинской промышленности СССР в 1992 г.

Согласно данному документу все помещения для производства лекарств в асептических условиях делятся на 4 класса в зависимости от чистоты воздуха.

Во время технологического процесса производства инъекционных растворов обязательно проводят промежуточный (постадийный) контроль качества, т. е. после каждой технологической стадии или операции проводится бракераж ампул, флаконов, гибких контейнеров, не отвечающих определенным требованиям. Так, после растворения (изотонизации, стабилизации и т. д.) лекарственного вещества, контролируется качественный и количественный состав. рН раствора, плотность и др.; после операции наполнения — проверяется выборочно объем наполнения сосудов.

Определение норм наполнения. Фактический объем наполнения сосудов должен быть больше номинального, чтобы обеспечить нужную дозу при наполнении шприца. ГФ XI издания устанавливает нормы налива и количества сосудов для контроля. В сосудах вместимостью до 50 мл наполнение проверяют калиброванным шприцем, в сосудах вместимостью 50 мл и более — калиброванным цилиндром при температуре 20±2 °С. Таблица норм наполнения ампул растворами приведена выше.

Определение герметичности. Контроль качества запайки или укупорки проходят 100% сосудов и для определения герметичности используют 3 метода:

— вакуумирование;

— с помощью растворов индикаторов (для водных растворов) и воды или мыльного раствора (для масляных растворов);

— по свечению газовой среды внутри сосуда под действием высокочастотного электрического поля.

Контроль на механические включения. Проводят путем просмотра сосудов на черном и белом фоне при освещении 60 Вт. На черном фоне проверяются прозрачность и наличие механических включений — стеклянная пыль, волокна фильтрующих материалов, нерастворенные частицы лекарственного вещества и т. д.; на белом — цветность раствора, отсутствие механических включений черного цвета и целостность стеклянного изделия. Метод имеет недостатки: субъективизм контролера — острота зрения, опыт работы, усталость и т. д. Допустимая ошибка метода составляет 30%.Для более объективной оценки качества раствора по этому параметру были разработаны другие методы:

— визуально-оптические, основанные на использовании проекторов, увеличительных линз, поляризационного света и т. д.;

, — оптические, с автоматической регистрацией фотоэлементами поглощения или рассеивания проходящего света;

— мембранно-микроскопические;

— проточные методы.

Количественное содержание лекарственных веществ, входящих в состав инъекционных растворов, определяют согласно указаниям ФС или другой нормативно-технической документации. Определение количественного состава проводится на каждой серии раствора.

Препараты, анализируемые биологическим методом, должны содержать активные ингредиенты в пределах, указанных в соответствующей НТД.

Определение стерильности растворов проводится путем посева и инкубации на специальных тест-средах образцов каждой серии продукции. При обнаружении роста микроорганизмов хотя бы в одной пробирке испытание повторяют на таком же количестве сосудов. И только при отсутствии роста при повторном посеве серия считается стерильной. Определению стерильности подвергают ампулы или флаконы каждой серии, одновременно подвергавшиеся стерилизации в одном стерилизующем аппарате.

Метод мембранного фильтрования при определении стерильности рекомендован при выраженном антимикробном действии лекарственного вещества и испытании растворов в больших объемах (более 100 мл). Отбирается 30 ампул, их делят на 3 группы по 10 штук, 20 используют для испытания на стерильность, 10 — для контроля полноты отмывания мембраны от лекарственного вещества. Для фильтрования применяют установку с мембраной диаметром 47 мм и размером пор 0,45±0,02 мкм. Фильтры стерилизуют при температуре 121±1 °С 20 мин. Если испытывают порошок, его растворяют в воде для инъекций, фильтруют через стерильную мембрану, которую промывают от раствора 3—5 порциями растворителя по 100 мл, разрезают стерильными ножницами на 2 части, одну из них помещают в колбу с тиогликолевой средой, вторую — в среду Сабуро, 7 дней инкубируют при ежедневном просмотре. Все операции проводят в асептических условиях. При отсутствии роста на двух средах делают заключение о стерильности серии.

Определение пирогенности растворов проводят биологическим методом согласно ГФ XI издания. За рубежом широко применяют лимулус-тест (лим-тест), основанный на образовании геля при взаимодействии бактериальных пирогенов с лизатом амебоцитов крови крабов Liraulus polyphemus. В России разработан аналогичный метод, основанный на способности грамотрицательных микроорганизмов (основные продуценты пирогенных веществ) образовывать гель в 3% растворе калия гидроксида.

Оборудование для наполнения ампул.

В технологическом процессе ампулирования применяют три известных способа наполнения ампул: вакуумный, шприцевой и пароконденсационный. Вакуумный способнашел широкое распространение в отечественной промышленности. Этот способ по сравнению со шприцевым, яв%Ясь групповым, обладает более чем в 2 раза большей производительностью при точности дозирования ±10—15%. Так, производительность наполнительного аппарата Мариупольского завода достигает 25 тыс. мелкоемких ампул в час, тогда как автомата шприцевОГо наполнения фирмы «Штрунк» только 12 тыс. ампул.

Вакуумный способ наполнения заключается в том, что ампулы в кассетах помещают в герметичный аппарат, в емкость которого заливают раствор, подлежащий наполнению, и создают вакуум; при этом воздух из ампул отсасывается, и после сброса вакуума раствор заполняет ампулы.

При вакуумном способе дозирование раствора в ампулы производится с помощью изменения глубины разрежения, т. е. фактически регулируется объем, подлежащий заполнению, при этом сама амПула является дозирующей емкостью. Ампулы с разными объемами заполняются при соответственно созданной глубине вакуума в аппарате.

Для точного наполнения ампул с помощью вакуума предварительно определяют глубину создаваемого разрежения. Обы^но на заводах составляются таблицы необходимой степени разрежения в зависимости от атмосферного давления, размеров ампул и требуемого объема наполнения. В случаях, когда та^их таблиц нет, ампулы наполняют при рабочем разрежении, дающем объем наполнения несколько больше и меньше требуемого, и методом интерполяции рассчитывают его искомую глубину.

Невозможность точного дотирования раствора — основной недостаток вакуумного способа наполнения. К другие недостаткам можно отнести также то, что ампулы при наполнении погружаются капиллярами в дозируемый раствор, через него при создании вакуума проходят пузырьки отсасываемого воздуха, и в ампулы попадает только часть раствора, большая часть которого остается в аппарате и после цикла наполнения сливается из аппарата на перефильтращцо; все это приводит к дополнительному загрязнению и неэкономному расходу раствора. Кроме того, при наполнении загрязняются капилляры ампул, в результате чего при запайке образуются нежелательные «черные» головки от пригара раствора на конце капилляра. К недостаткам вакуумного способа наполнения следует отнести также и то, что после наполнения до проведения операции запайки ампул проходит значительный, по сравнению с0 шприцевым методом наполнения, интервал времени, отрицательно сказывающийся на чистоте раствора и требующий применения специальных устройств для заполнения капилляра инертным газом. При применяемой отечественной технологии между наполнением и запайкой ампул проходит более 3 мин. Большой промежуток времени создает дополнительные условия для загрязнения раствора в ампулах механическими частицами и микрофлорой из окружающей среды.

К преимуществам вакуумного способа наполнения ампул, кроме высокой производительности, можно отнести универсальность размеров и форм капилляров наполняемых ампул. За рубежо^ вакуумный способ наполнения ампул применяется только для недорогих препаратов и питьевых растворов.

Полуавтомат для наполнения ампул состоит из корпуса с укрепленной в нем емкостьюаппарата, внутри которой имеется ложное дно, удерживаемое на патрубке для подач раствора. Патрубок снабжен насадкой с боковыми щелями непосредственно над верхне плоскостью ложного днища. Емкость аппарата имеет нижний спуск с клапаном и на боково. стенке — упоры для установки на них кассеты с ампулами. Сверху аппарат закрыт крышкой имеющей автоматический пневмопривод для ее открывания и закрытия.

Нижний спуск выведен в приемную емкость. Для замера вакуума автомат оснаще* контактными вакуумманометрами. К емкости аппарата подсоединены трубопроводь питания раствором с вакуумной магистралью цеха. Процесс работы автоматизирован.

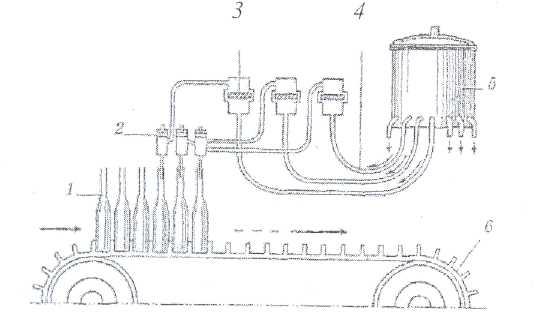

Рис.15. Схема полуавтомата для наполнения ампул (модель АП-4М2):

1 — корпус; 2 — крышка; 3 — кассета с ампулами; 4 — ложное дно; 5 — патрубок подачи раствора; б — клапан нижнего спуска; 7 —- емкость для слива раствора из аппарата; <?— контактный вакуумманометр (наполнение аппарата); 9 — контактный вакуумманометр

(дозирование раствора при наполнении ампул): 10 — трубопровод подачи раствора; II — вакуумпровод

В емкость устанавливают кассету с ампулами, закрывают крышку и в аппарате создают вакуум, при этом клапаном на нижнем спуске герметизируют аппарат. Подают раствор. Под воздействием вакуума раствор струями поступает из щелей насадки и, омывая верхнюю поверхность ложного дна, стекает под ложное дно, смывая туда механические частицы. Затем в аппарате создают требуемое разрежение, соответствующее дозе раствора, заполняемого в ампулу, и гасят вакуум. Оставшийся в аппарате раствор сливается в приемную емкость и идет на перефильтрацию. Производительность полуавтомата — 60 кассет в час. Длительность цикла наполнения 50 с. После наполнения ампул вакуумным способом в капиллярах ампул остается раствор, что мешает качественной запайке и загрязняет инъекционный раствор продуктами сгорания.

Растворы из капилляров ампул можно удалить:

— отсасыванием раствора под вакуумом:

- продавливанием раствора стерильным воздухом или инертным газом (в полуавтомате АП-5М2);

■— обработкой струей пара или водой апирогенной.

Полуавтомат для продавливания раствора из капилляров в ампулу типа АП-5М2. В сорпусе полуавтомата установлена емкость с крышкой. К емкости присоединены системыпитания сжатым воздухом, инертным газом, вакуумом, она также соединена с атмосферой. Емкость имеет нижний спуск. Крышка аппарата имеет привод и запорные устройства. Цикл работы автоматизирован. В емкость устанавливают кассету с ампулами, затем заполняют фильтрованным воздухом. Вакуумом закрывают крышку аппарата, создают в аппарате давление. В полуавтомате можно проводить задавливание раствора из капилляров в ампулы емкостью 1 — 20 мл. Производительность аппарата (ампулы 1—2 мл) составляет 40 тыс. ампул в час. Давление воздуха при продавливании раствора составляет 2—5 кГ/см2.

Шприцевой способ наполнения ампул получил широкое распространение за рубежом и осуществляется при помощи установок со специальными дозаторами (поршневыми, мембранными и др.). Метод имеет более сложное аппаратурное оформление, чем вакуумный и более жесткие требования к размерам и форме капилляров ампул, но из-за ряда преимуществ относится к более предпочтительным для применения в технологии ампулирования. При проведении операций наполнения и запайки в одном автомате особенно сказываются эти преимущества.

ампул в час.

В настоящее время создан ряд конструкций дозирующих элементов, работающих без движущих частей,- что позволяет полностью предотвратить загрязнение раствора в процессе дозирования. Ряд зарубежных фирм применяют для этой цели перистальтические насосы, различные дозаторы мембранного типа. Ввод дозы в ампулу под давлением позволяет применить при наполнении дополнительную фильтрацию раствора непосредственно в момент наполнения, что дает возможность гарантировать чистоту, а при фильтрации с помощью ультрафильтра — и стерильность раствора в ампуле.

Пароконденсационный способ. На основе пароконденсацион-ного способа мойки ампул сотрудниками ГНЦЛС предложена принципиально новая технологическая линия амаудирования инъекционных растворов

Охлаждение Стерильный воздух или СО:, Nz аргон

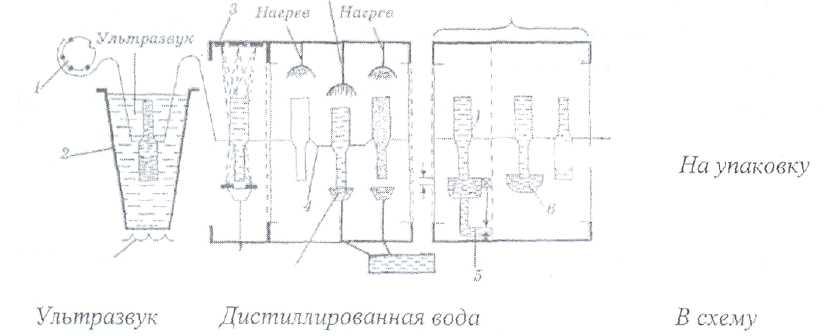

Рис.16. Принципиальная схема ампулирования инъекционных растворов на основе пароконденсационного способа

Ампулы после резки 1 полностью погружают капиллярами вверх в емкость 2 с водой, снабженную ультразвуковыми излучателями. При воздействии ультразвука ампулы быстро заполняются водой и тут же дополнительно озвучаются. После этого ампулы переводят в положение «капиллярами вниз» и направляют в камеру, где промывают сначала наружную поверхность душированием 3, а затем внутреннюю пароконденсационным способом. Во время выхода воды из ампул их подвергают вибрации 4 с целью максимального удаления из них механических частиц. Ампулы после промывки поступают в камеру для дозированного заполнения раствором пароконденсационным способом 5 и запайки б. Промывная вода непрерывно фильтруется 7 и возвращается в схему.

Ампулы перед запайкой несколько охлаждают для того, чтобы удалить раствор из капилляров, после чего их концы опускают в емкость с жидкой пластмассой б и тут же вынимают; капли пластмассы, удерживаемые на концах капилляров, затвердевают и герметически закупоривают ампулы с раствором.

Отдельные

элементы пароконденсационного способа

нашли применение при создании

автоматизированных линий ампулирования

типа «АП-30». установки для термической

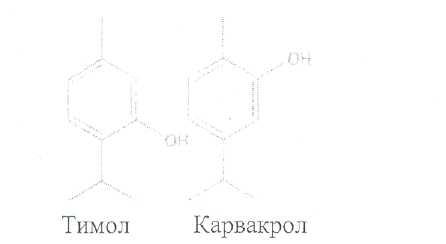

Колич. опред. эфирных масел: Взятие навеси, измельчение, просеивание. Содержание эфирного масла определяют методом 1 или 2 путем перегонки с водяным паром из ЛРС с последующим измерением объема. Расчет содер масла в объемно-весовых % в пересчете на абсолютно сухое сырье.

Заготовка сырья, первичная обработка и сушка. Заготовку сырья проводят в фазу цветения. Срезают секаторами или серпами верхние части цветоносных побегов без грубых одревесневших оснований стеблей. Не следует выдергивать растения с корнями, так как это ведет к уничтожению зарослей.

Информация для потребителей: смотри Билет №1. Вопрос 4.

Билет №29. Возрос 1.

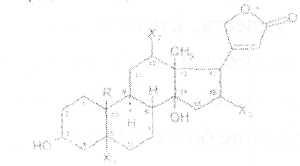

Большинство сердечных гликозидов по химическому строению представляют собой карденолиды. Их агликоны имеют общую формулу

и отличаются друг от друга радикалами R, XI, Х2, ХЗ

Агликоны Радикалы ____________^______

________________R_________ХЗ_______Х2 XI

Дигитоксигенин -СНз _

Молекула сердечного гликозида включает один, два или три остатка Сахаров, соединенных в положении с агликоном а- или в-гликозидной связью.

При гидролитическом расщеплении, а также при хранении и высушивании сырья под действием энзимов первичные гликозиды разрушаются с образованием вторичных гликозидов и других продуктов гидролиза.________________________________

Вид Первичные Продукты Вторичные

наперстянки гликозиды_________гидролиза гликозиды

Наперстянка Пурпуреагликозид Глюкоза Дигитоксин

пурпуровая

Вторичные гликозиды обоих видов наперстянок после потери указанных продуктов гидролиза состоят из агликонов и сахарной части, причем последняя у всех трех вторичных гликозидов одинакова

Химический состав вторичных гликозидов наперстянок

Вторичный * Агликон Сахарная часть

гликозид__________________________^______^_^__^____-__^_

Дигитоксин Дигитоксигенин Три молекулы дигитоксозы

Формула дигитоксина (вторичного гликозида): Digitoxin — дигитоксин

Дигитоксин применяют в виде индивидуальных лекарственных веществ.Срезанные части растений сушат на открытом воздухе в тени, под навесами, в хорошо проветриваемых помещениях, на чердаках, рассыпая слоем толщиной 5-7 см и периодически перемешивая; в сушилках — при температуре 35-40 °С. Затем траву обмолачивают и отделяют грубые стебли на решетах или веялках.

Стандартизация. Качество травы чабреца должно отвечать требованиям ГФ XI,

Числовые показатели. Цельное сырье. Экстрактивных веществ, извлекаемых 30 %-ным спиртом, не менее 18 %; влажность не более 13 %; золы общей не более 12 %; золы, нерастворимой в 10 % кислоте хлористоводородной, не более 5 %; кусочков стеблей толщиной свыше 0,5 мм не более 10 %: органической примеси не более 1 %; минеральной — не более 1 %.

Хранение. Сырье хранят на стеллажах в прохладных помещениях отдельно от других видов сырья. Срок годности цельного и измельченного сырья 2 года; порошка полтора года.

Использование. Траву чабреца используют в виде настоя как отхаркивающее средство, а также при радикулитах и невритах как болеутоляющее. В специальных клиниках настой назначают и для лечения хронического алкоголизма у женщин. Жидкий экстракт чабреца входит в состав препарата «Пертуссин». Трава чабреца используется как пряность в пищевой, парфюмерно-косметической, ликеро-водочной промышленности. Растение входит в арсенал лекарственных средств гомеопатии. Входит в состав БАДов, используемых как общеукрепляющее и легкое тонизирующее средство. Пряность.