- •2. Освобождение его от нерастворимых примесей и стандартизация,

- •3. Фасовка в аэрозольные баллоны,

- •4. Герметизация,

- •5. Заполнение баллонов пропеллентом,

- •Вопрос 2. Препараты являются производными амида сульфаниловой кислоты.

- •Вопрос 4. Рецепт должен быть выписан на бланке ф.№107/у. Заверенным личной печатью и подписью врача. Проверка доз:

- •Вопрос 1. Приемку лек. Сырья производят партиями.

- •Вопрос 2. На рисунке представлена формула рутина.

- •Вопрос 3. Настойки сложные

- •Вопрос 4. Рецепт выписан правильно.

- •Вопрос 1. На рисунке представлена формула атропина сульфата. —Atropine Sulfate —атропина сульфат

- •Вопрос 2. Folia Hyoscyami (Folia Hyoscyami nigri) — листья белены (Hyoscyami folia —

- •Вопрос 4. Рецепт выписан не правильно. На рецепте должна быть печать лечебно-профилактического учреждения "Для рецептов"

- •Вопрос 2. Технология таблеток.

- •Вопрос 4. Рецепт выписан правильно. Нео для гамк не регламентированы.

- •Вопрос 1. Свойства лекарственных веществ группы пурина

- •Вопрос 2. Измельчение порошков приводит к увеличению биодоступности.

- •Вопрос 3. Radices Taraxaci — корни одуванчика

- •Вопрос 2.

- •Вопрос 2.

- •Вопрос 3.

- •Вопрос 2. Rp.: Sodium Chloride 0?9

- •Вопрос 4. Требование выписано не верно. Не указано назначение лек. Форы (для инфузий). На требовании нет круглой печати лпу. Требование выписывается в 3 экз.

- •Вопрос 4. Порядок назначения лекарственных средств

- •1.2. Лекарственные средства могут быть назначены специалистом со средним медицинским образованием (зубным врачом, фельдшером, акушеркой) в соответствии со статьей 54 Основ законодательства

- •Вопрос 3. Herba Convallariae — трава ландыша (Convallariae herba — ландыша трава)

- •Вопрос 4. Рецепт выписан не правильно. Должен быть выписан на бланке №148-1у-88, заверенным личной печатью и подписью врача, печатью лпу»Для рецептов»

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан не правильно. Должен быть выписан на бланке №148-1у-88, заверенным личной печатью и подписью врача, печатью лпу»Для рецептов»

- •Вопрос 3.

- •Вопрос 2. Качество глазных капель, изготовляемых в аптеке регламентированы приказом №214, изготовляемых в промыш. Уел - правила gmp.

- •Вопрос 3. Folia Salviae (Folia Salviae qfflcinalis) — листья шалфея {Salviae folium (Salviae qfficinalis folium) — шалфея лист)

- •Вопрос 4. Рецепт выписан верно. Срок действия рецепта - 2 мес. Рецепт отдается

- •Вопрос 2. Bismuthi subnitras — висмута нитрат основной

- •Вопрос 3. Rhizomata Calami (Rhizomata Acori calami) — корневища аира, ирный

- •Вопрос 4. Рецепт выписан верно, веществ списков а. Б, пккн нет, дозы не проверяем. Нео не регламентированы.

- •Вопрос 2. Rp.: Resorcini 1,5

- •Вопрос 3. Folia Uvae ursi (Folia Arctoslaphyli uvae ursi) — листья толокнянки

- •Вопрос 4. Рецепт выписан верно. Нео не регламентированы. Лек. Форму хранят в прох. Защищ. От света месте при т не выше 25с. Оплата наличными через ккм.

- •Вопрос 2. Таблетки гмта получают прямым прессованием.

- •Вопрос 3. Radices Althaeae корни алтея (Althaeae radix — алтея корень)

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф.№107/у, заверенный личной печатью и подписью врача. Нео не регламентированы. Нео установлены пр.№328.

- •Вопрос 2. Получение воды для инъекций в промышленных условиях.

- •Вопрос 3. Cortex Frangulae (Cortex Frangulae aini) — кора крушины {Frangulae cortex — рутины кора)

- •Вопрос 4. Рецепт выписан не верно. Рецепт д.Б. Выписан на бланке ф. №148-1у-88, заверенный личной печатью и подписью врача, печатью лпу»Для рецептов»

- •Вопрос 2. ) —-3. Вспомогательные вещества.

- •Вопрос 3. Fructus Rosae — плоды шиповника (Rosae fructus — шиповника плод)

- •Вопрос 2. Пролонгаторы.

- •Вопрос 3.

- •Вопрос 3. Fructus Sorbi (Fructus Sorbi aucupariae) - плоды рябины (Sorbi fructus — рябины плод)

- •Вопрос 2. При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

- •2. Подготовительные мероприятия.

- •Вопрос 3. (Flores Stoechados citrinae) — цветки бессмертника песчаного {Helichrysi

- •Вопрос 2.

- •Вопрос 2. Acidum sulfocam-phoratum — кислота сульфокамфорная

- •Вопрос 2. Настойка перца стручкового (Tinetura Capsici). Настойка (1:10) на 90% спирте.

- •Вопрос 3. Fructus Capsici - плоды стручкового перца (Capsici fructus — стручкового перца плод)

- •1.2. Гидрогенизированные жиры

- •1.3. Растительные жиры (масла)

- •Вопрос 2. Требования, предъявляемые к инъекционным лекарственным формам.

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф. №107/у, заверенный личной печатью и подписью врача.

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан верно. Дигитоксин - Список а. В условиях аптеки хранят в металлическом, запирающемся на ключ шкафу в прохладном месте.

- •Вопрос 2. Fructus Ammi majoris — плоды амми большой (Ammi majoris fructus — аммибольшой плод)

- •Глава XI. Информация о лекарственных средствах. Реклама лекарственных средств

- •Вопрос 2. Carbutamide — карбутамид (Букарбан)

- •Вопрос 3. Rhizomata et radices Inulae (Rhizomata et radices Inulae

- •Вопрос 2. Radices Glycyrrhizae (Radices Liquiritiae) — корни солодки (лакричный корень) (Glycyrrhizae radix (Liquiritiae radix) — солодки корень)

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф.№107/у, заверенным личной печатью и подписью врача.

- •Вопрос 4. Рецепт выписан не верно. Рецепт должен быть выписан на бланке ф.№г07/у, заверенным личной печатью и подписью врача.

- •Вопрос 3. Механизм извлечения действующих веществ.

- •Вопрос 2.

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан верно.

- •Вопрос 2. Соки растений (Succi plantarum)

- •Вопрос 3.

- •Вопрос 4. Рецепт выписан верно. Нео не регламентированы, нео регламентируются Приказом мз рф №785 от 14.12.05 «о порядке отпуска лс».

- •Вопрос 2. Экстракты (от лат. Extractum — вытяжка, извлекать, вытягивать) — это :онцентрированные вытяжки из лекарственного растительного сырья, известны за несколько ъюячелетий до нашей эры.

- •Вопрос 4. Рецепт выписан верно.

- •Вопрос 3. Metamizole Sodium — метамизол-натрий (Анальгин)

- •Вопрос 2. Folia Sennae (Folia Cassiae) — листья сенны (кассии) (Sennae folium -сениы лист) Fructus Sennae — плоды сены (кассии) (Sennae fructus — сены плод)

- •Вопрос 3.

- •Вопрос 2.

- •Вопрос 3. Машины для измельчения твердых тел

- •1. Конвективные (воздушные)

- •Вопрос 2. Fructus Hippophaes rhamnoidis recentes — плоды облепихи крушиновидной свежие

- •Вопрос 3. Масляные экстракты. Масляные экстракты (медицинские масла) — это извлечения из лекарственного растительного сырья, приготовленные с использованием растительных или минеральных масел.

- •Вопрос 2.

Вопрос 2. Измельчение порошков приводит к увеличению биодоступности.

При изготовлении лекарственных форм из порошкового материала, помимо смешения и прессования, проводятся операции измельчения, грануляции и таблетирования.

Измельчение препарата используется для достижения однородности смешения, устранения крупных агрегатов в комкующихся и склеивающихся материалах, увеличения технологических и биологических эффектов.

Измельчение порошков приводит к определенному увеличению прочности и числа контактов между частицами и в результате ■— к образованию прочных конгломератов. Тонкое измельчение лекарственных порошков, несмотря на возможные преимущества биодоступности, не нашло широкого применения, за исключением отдельных случаев, в технологии производства твердых лекарственных форм. Это обусловлено тем. что кристалл представляет собой жестко сформированную структуру с минимальной свободной и высокой внутренней энергией и для его разрушения требуются значительные внешние усилия. В системе кристаллов одновременно с измельчением усиливается трение, уменьшающее прилагаемую внешнюю нагрузку до величин, способных вызвать только эластическую или незначительную пластическую деформацию. Поэтому эффективность измельчения, особенно в кристаллических веществах с высокой температурой плавления, быстро падает.

Машины для измельчения твердых тел

Измельчающие машины могут быть классифицированы по различным признакам: степени измельчения материала, которую можно достичь с помощью машин (для среднего и мелкого измельчения) и мельниц (для тонкого и коллоидного измельчения); способу измельчения — машины изрезывающие, истирающие, раздавливающие, ударные, ударно-истирающие и др. В дальнейшем изложении будем придерживаться обеих классификаций, дополняющих друг друга.

Машины для среднего и мелкого измельчения

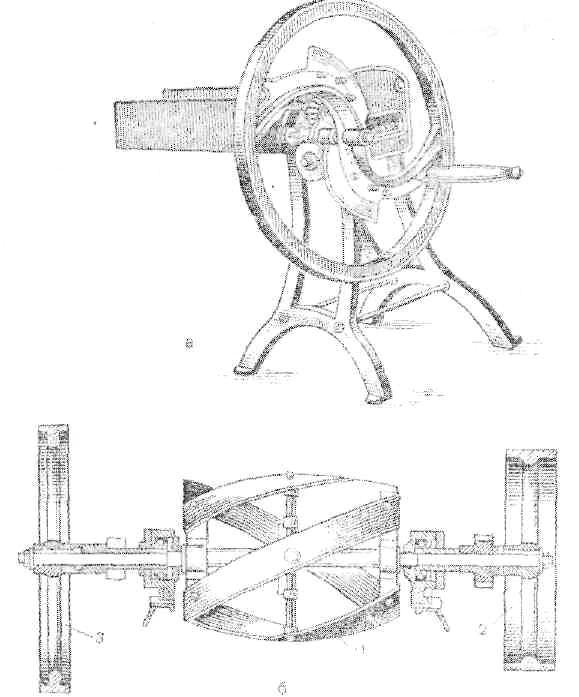

Изрезывающие

машины.

Применяются для измельчения высушенного

растительного лекарственного сырья,

которое изрезывается до размера частиц

2—8 мм (для получения сборов или

производства экстракционных препаратов)

с помощью траво- и корнерезок. Рабочим

инструментом изрезывающих машин является

нож или система ножей, совершающих

возвратно-поступательное или вращательное

движение. В некоторых случаях машина

имеет две системы ножей. Один нож в этих

системах двигается, другие смонтированы

неподвижно.

Рис. Траворезка.

а — дисковая; б — барабанная; I — ножевой барабан, 2 — шкив; 3 — маховик.

Траво- и корнерезки. В зависимости от строения ножей различают траворезки дисковые и барабанные. В дисковых траворезках ножи имеют изогнутое лезвие и насажены на спицы рабочего колеса, в барабанных ножи помешаются на боковой поверхности барабана, вращающегося вокруг своей оси .

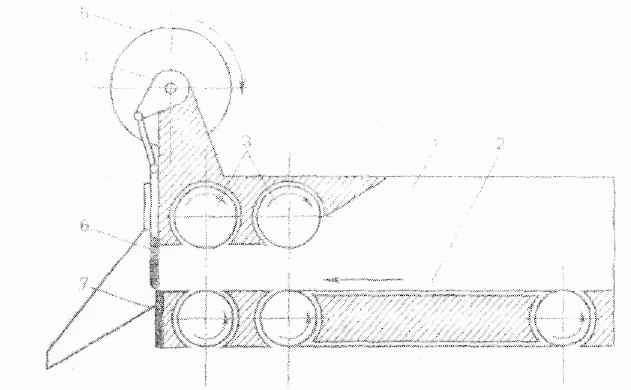

Для измельчения плотных частей растений (корни, корневища, коры) применяются корнерезки. Отличительной их особенностью является наличие гильотинных ножей. Растительное сырье подается с помощью транспортера (2), представляющего собой брезентовую ленту или металлическую сетку, натянутую на два валика, из которых один совершает вращательное движение, обеспечивающее перемещение ленты. Транспортер помещается в глубоком лотке (1) для создания направления движения материала. Прессующие и направляющие валики с рифленой поверхностью (3), которых бывает две или три пары, вращающиеся навстречу друг другу, создают компактный слой материала и продвигают его на определенную длину. Электродвигатель (на рис. не указан) приводит во вращение маховик (5) кривошипного вала (4). Кривошипом приводится в движение гильотинный нож (6), совершающий возвратно-поступательное движение; растительное сырье подается между нижним неподвижным (7) и верхним (6) падающим ножом, разрезается на куски определенной регулируемой величины.

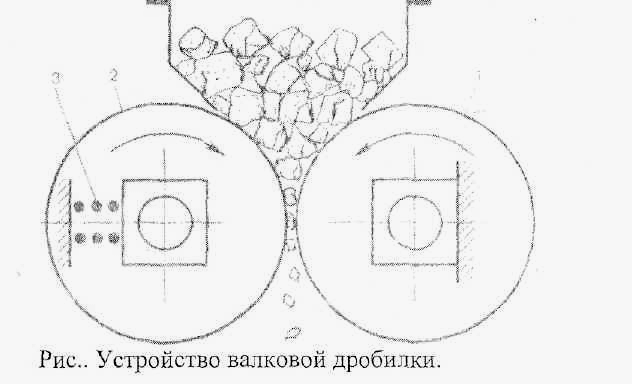

Раздавливающие машины. Валковая дробилка состоит из двух параллельных цилиндрических валков, которые, вращаясь навстречу друг другу, измельчают материал главным образом путем раздавливания. Валки размещены на подшипниках в корпусе, причем валок (1) вращается в неподвижно установленных, а валок (2) — в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины (3). При попадании в дробилку куска материала чрезмерной твердости пружины ее сжимаются, подвижный валок отходит от неподвижного и кусок выпадает из дробилки, при этом устраняется возможность ее поломки.В промышленности используются валковые дробилки, отличающиеся по числу, форме и скорости вращения валков. Приводной механизм состоит из двухпеременных передач от отдельного двигателя на шкив каждого валка, окружная скорость которых составляет 2—4,5 м/с. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Для того чтобы куски измельчаемого материала вследствие трения втягивались между гладкими валками, их диаметр должен быть приблизительно в 20 раз больше диаметра максимального куска измельчаемого материала. Поэтому гладкие валки применяются только для среднего и мелкого измельчения.

Для хрупких материалов (соли и др.) применяют зубчатые валковые дробилки, которые измельчают их раскалыванием и частично раздавливанием и могут захватывать куски размером диаметра валка. Валковые дробилки компактны и надежны в работе. Вследствие однократного сжатия материал не переизмельчается. Они наиболее эффективны для материалов умеренной твердости.

Рис.. Устройство корнерезки с гильотинными ножами.

Ударно-центробежные мельницы. Дысмембратор и дезинтегратор. Рабочими частями дисмембратора являются диски: вращающийся — со скоростью до 3000 об/мин (1) и неподвижный (3). Роль последнего выполняет внутренняя стенка корпуса. На внутренней поверхности дисков укреплены по концентрическим окружностям пальцы. При этом диски поставлены один против другого так, что пальцы (2) вращающегося диска входят в свободное пространство между пальцами (4) неподвижного диска. Число пальцев в концентрических окружностях увеличивается по направлению от центра к периферии. Материал, подлежащий измельчению, через загрузочный бункер (5) поступает в центр дисмембратора, в зону между вращающимися и неподвижными пальцами, где и происходит его измельчение. Под действиемцентробежной силы частицы перемещаются от центра к периферии рабочего органа дисмембратора, многократно ударяются о пальцы, поверхность дисков, испытывают взаимные удары и разрушаются. Измельченные частицы отбрасываются в улитку (6), откуда, ударяясь о корпус дисмембратора (7) и вращающийся диск, падают вниз и выводятся из машины. Для предотвращения попадания в зоны измельчения механических предметов исходное сырье проходит предварительно через магнитный сепаратор (8), который устанавливается в нижней части бункера.

Рис 1. Устройство дисмембратора.

Дезинтегратор конструктивно отличается от дисмембратора тем. что его рабочие части состоят из двух входящих друг в друга, вращающихся со скоростью до 1200 об/мин в противоположном направлении дисков (1) и (2) с пальцами (9). Каждый диск (ротор) закреплен на отдельных валах (3) и (7), которые приводятся во вращение от индивидуальных электродвигателей через шкивы (4) и (6). Материал подается в машину сбоку через воронку (8)>

вдоль оси дисков, отбрасывается к периферии, подхватывается пальцами и, подвергаясь многочисленный ударам, измельчается и удаляется через разгрузочную воронку (5) в нижней части корпуса.

Машины для тонкого измельчения

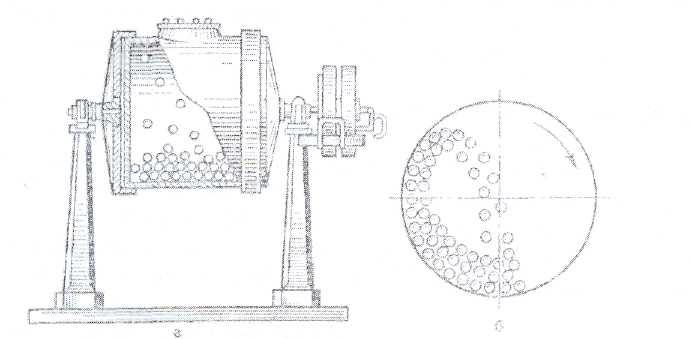

Барабанные мельницы. Материал измельчается внутри вращающегося корпуса (барабана) под воздействием мелющих1 тел. В зависимости от вида мелющих тел различают шаровые и стержневые мельницы. В зависимости от формы барабана и отношения его длины 1 к диаметру «'различают короткие (l/d = 1,5—2,0), трубные (//d = 3,0—6.0), цилиндро-конические мельницы (барабан имеет форму двух усеченных конусов, широкие основания которых соединены цилиндрической частью) и др.

Шаровые мельницы. В химико-фармацевтической промышленности для тонкого измельчения наиболее широко применяются шаровые мельницы периодического действия. Они представляют собой пустотелый вращающийся барабан, в который через люк с плотно прижатой к барабану специальной скобой-крышкой загружают измельчаемый материал и мелющие тела — стальные шары диаметром от 25 до 150 мм (приблизительно на 40—^45% объема барабана). Наилучший эффект измельчения в шаровых мельницах достигается, когда скорость вращения (число оборотов барабана) является оптимальной и соответствует определенному режиму ее работы. В этот период на шар, находящийся во вращающейся мельнице действует центробежная сила Р и вес шара G, равные:

G = mg,

где т — масса шара, кг; g — ускорение свободного падения, м/с"; G — вес шара. Н. Шары, поднявшись на максимальную высоту, падают по параболическим траекториям. Материал в процессе соударения с шарами измельчается в основном ударом, а также истиранием и раздавливанием. При скорости вращения меньше оптимальной шары поднимаются на незначительную высоту и скатываются параллельными слоями вниз, измельчая материал лишь раздавливанием и истиранием, без участия удара.

Рабочее число оборотов барабана в большинстве случаев принимается равным 75 % от критического и находится в пределах (с учетом всех слоев мельницы являются простота конструкции и эксплуатации, отсутствие распыления порошка при работе. К недостаткам относится неоднородность конечного продукта (гранулометрического состава). Это требует проведения дополнительных операций — просеивания и измельчения.

Рис. 3. Шаровая мельница, а — общий вид; б — схема работы.

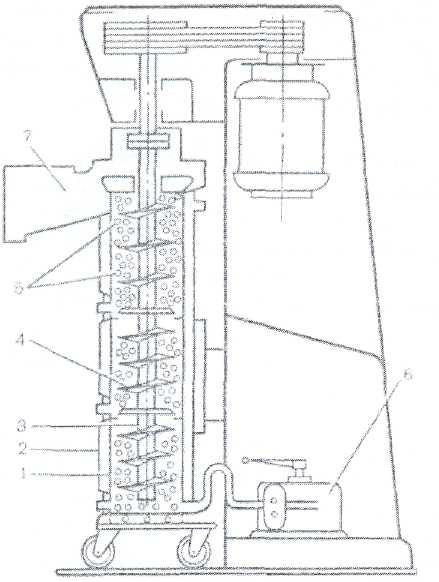

Получение продукта однородного гранулометрического состава после однократного измельчения обеспечивает вертикальная шаровая мельница (рис. 4). Она представляет собой вертикальный цилиндрический сосуд (1) с рубашкой (2) для водяного охлаждения или нагрева. В цилиндре размещен ротор, состоящий из вала (3) с насаженными на него дисками (4). Цилиндр заполнен шариками (5) диаметром 0,8—2 мм из базальта или кварцевого стекла. Измельчаемый продукт с помощью насоса (6) подается через нижнее отверстие в цилиндре. При вращении ротора твердые частицы материала измельчаются в результате трения омелющие тела и друг о друга. Готовый продукт выходит через патрубок (7) в верхней части цилиндра. Небольшие размеры мелющих тел и их большое количество обусловливают высокую эффективность измельчения, степень которого зависит от времени пребывания продукта в мельнице и регулируется изменением скорости подачи материала в цилиндр.

Рис. 4. Устройство вертикальной шаровой мельницы.

Стержневые мельницы. По конструкции эти мельницы близки к шаровым, но отличаются формой мелющих тел. Они имеют короткий барабан, в который вместе с материалом, подлежащим измельчению, загружают стальные стержни диаметром 40—100 мм и длиной на 25—50 мм меньше длины барабана. При небольшом числе оборотов барабана (12—-30 об/мин) стержни не падают, а перекатываются в нем, измельчая материал раздавливанием, ударом и истиранием. При этом стержни соприкасаются с материалом во многих точках и в первую очередь дробят крупные его частицы, защищая от переизмельчения мелкие. Поэтому продукт в стержневой мельнице получается более равномерной крупности, чем в шаровой.

Мельницы для сверхтонкого измельчения

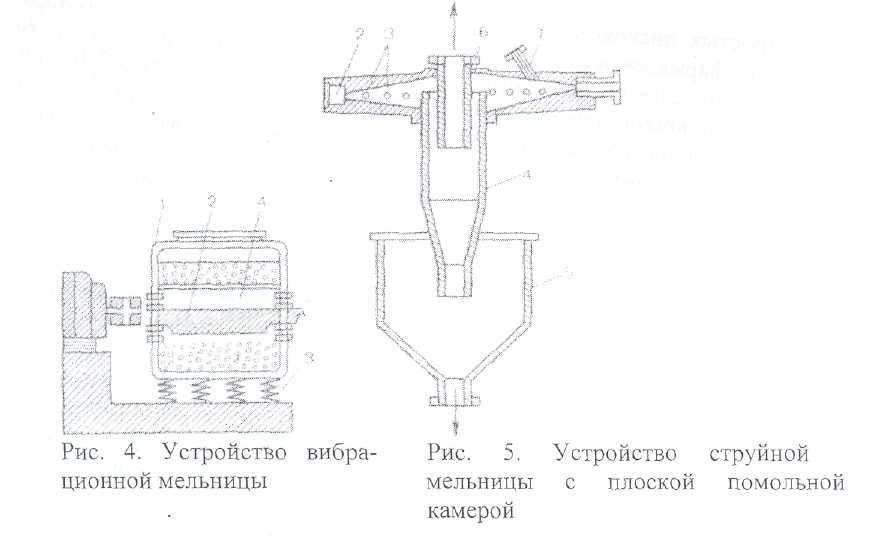

Вибрационные мельницы (рис. 5). Цилиндрический корпус мельницы (1) примерно на 80% объема заполнен мелющими телами — шарами, иногда стержнями (2). Внутри корпуса установлен вибратор (4). Это вал с дебалансом или эксцентриковый механизм, который при работе мельницы совершает 1500— 3000 колебаний в минуту при амплитуде 2—4 мм. При этом мелющие тела и измельчаемый материал приводятся в интенсивное движение. Частицы материала, вибрируя во взвешенном слое, измельчаются под действием частых соударений с мелющими телами и истираются. Для предотвращения вибрации пола корпус мельницы установлен на пружинах (3).

Мельницы могут измельчать как сухие, так и влажные продукты. В вибрационных мельницах весьма быстро достигается высокая дисперсность и большая однородность размеров частиц измельчаемого продукта. Недостатком их является низкая

производительность,

быстрый износ мелющих тел.

Струйные мельницы. Измельчение материала происходит в струе энергоносителя (воздух, инертный газ. перегретый пар), подаваемого в мельницу со скоростью, достигающей нескольких сотен метров в секунду.

В струйной мельнице с плоской помольной камерой (рис. 5) энергоноситель из распределительного коллектора (2), через сопла (3) отдельными струями поступает в помольно-разделительную камеру. Оси сопел расположены под некоторым углом относительно соответствующих радиусов камеры, вследствие чего струи газа внутри камеры пересекаются. Материал на измельчение подается инжектором (струйный компрессор) через штуцер (1), увлекается струями газа, получает ускорение и измельчается под действием многократных соударений и частично истиранием частиц в точках пересечения струй. Так как струи энергоносителя входят в зону измельчения под некоторым углом, вся масса пылегазовой смеси приобретает вращательное движение в направлении струй. В результате такого движения частицы оказываются в поле центробежных сил и разделяются на фракции. При этом более крупные сосредоточиваются в периферийной части зоны измельчения, а мелкие оттесняются к центру. Измельчившись до определенных размеров (1—б мкм), частицы вместе с нисходящим газовым потоком, непрерывно вращаясь, вытекают из зоны измельчения в корпус циклонаосадителя (4), осаждаются на его внутренней поверхности и удаляются в приемник (5). Наиболее мелкие частицы, содержание которых 5—10% увлекаются восходящим потоком отработанного воздуха, уносятся через штуцер (6) и улавливаются в дополнительных циклонах или матерчатых фильтрах.

Метод измельчения материалов в струйных мельницах имеет ряд существенных преимуществ по сравнению с другими, так как позволяет сочетать измельчение и классификацию с сушкой, смешиванием и другими технологическими процессами. К достоинствам метода относится; возможность получения продукта с очень высокой степенью измельчения; при измельчении элементы мельницы практически не изнашиваются

ИЗМЕЛЬЧИТЕЛИ ИСТИРАЮЩЕ-РАЗДАВЛИВАЮЩЕГО ДЕЙСТВИЯ. На

сочетании раздавливания с истиранием построен принцип работы жерновых мельниц, бегунов и дисковых мельниц.

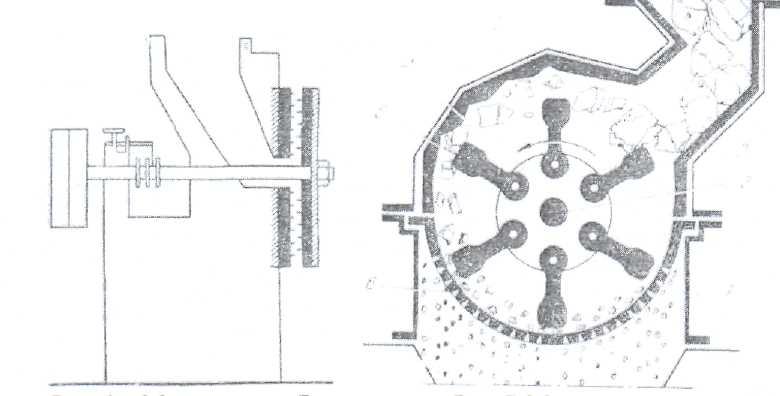

Дисковые мельницы. Основной деталью являются два вертикально установленных диска. Вращается обычно один из них. Поверхность дисков имеет режущие или ударные выступы той или иной конструкции. Исходный материал поступает в просвет между дисками, где он измельчается.Одной из наиболее простых дисковых мельниц является мельница типа «Эксцельсиор», широко применяющаяся в фармацевтическом производстве. В мельнице (рис. 6) диски установлены вертикально. Один диск неподвижный, другой вращается со скоростью 250—300 об/мин. Поверхность дисков покрыта мелкими зубцами, расположенными по окружности в таком порядке, чтобы зубцы движущегося диска попадали в промежутки между зубцами неподвижного диска. Помимо истирания, к раздавливающему эффекту присоединяется срезывающее действие от острых зубцов. Производительность при диаметре дисков 400 мм до 50 кг/ч.

Молотковые мельницы. В этих мельницах (рис.7) на центральном валу ротора укреплено несколько дисков один возле другого. На этих дисках висят на шарнирах молотки, представляющие стальные плитки. Ротор с молотками вращается в массивном корпусе, стенки которого защищены броневыми плитами. Дно корпуса представляет собой подовую решетку (сито). Вследствие большой скорости вращения ротора (500—1500 об/мин) и развивающейся центробежной силы молотки отбрасываются по радиусу. Поступающий через загрузочную воронку материал попадает под действие этих молотков, куски его отбрасываются на стенки корпуса, на подовую решетку, ударяются друг о друга и, достигнув определенного размера, проходят через решетку. Область применения молотковых мельниц обширна. В химической и фармацевтической промышленности применяются для измельчения хрупких материалов (соли, растительное сырье). Небольшие молотковые мельницы имеют размер ротора 60/45 см (С-218) и 80/40 см (ДМ-2).

гис. о. мельница «^ксдсльииир гис. /. шили i кивая мельница.

1 — корпус; 2 — броневые плиты; 3 —вал; 4 диск; 5 — молоток; 6 — колосниковая решетка.

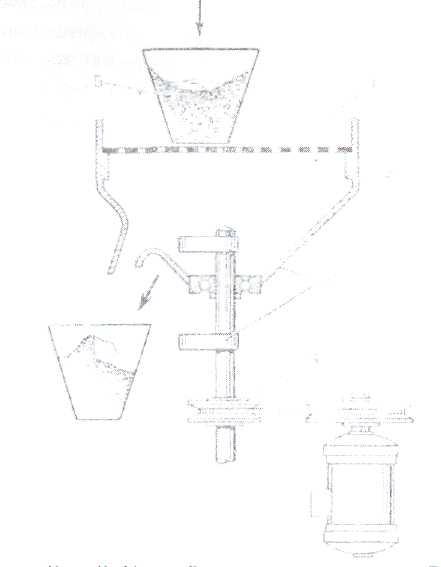

Вибрационные сита. При помощи специального механизма (вибратора) вибрационные сита совершают частые колебания с небольшой амплитудой. Число вибраций сита находится в пределах 900—1500 в минуту (иногда до 3600) при амплитуде колебаний от 0,5 до 12 мм. При высокой частоте колебаний сита его отверстия почти не забиваются, так как сортируемый материал непрерывно подбрасывается на сетке. Поэтому вибрационные сита пригодны для просеивания разнообразных материалов (в том числе влажных), обеспечивают высокую производительность и точность просеивания.

Вращательно-вибрационное

сито. Такое

сито модели ВС-2 представлено на рис. 8.

Просеиваемый материал засыпают в бункер

(5). откуда он поступает на сито (1), где

за счет работы двух грузов вибратора

(3) создается такое колебание, которое

приводит всю массу порошка во вращательное

движение по ситу и конусу приемника

(2). Наличие двух дебалансов на разных

уровнях вала сообщает всем точкам сетки

круговые колебательные движения в

вертикальной и горизонтальной плоскостях.

Частоту колебаний регулируют ременной

передачей привода (4), а их амплитуду —

углом раствора грузов вибратора. Сито

в процессе работы герметизируется

крышкой.

Рис. 8. Устройство вращательно-ьибрационного сита. Готовый продукт просев и отсев поступают в разные лотки, с которых ссыпаются в заранее приготовленную тару. Производительность сита составляет 80—300 кг/ч.

Вибрационное сито. Устройство вибрационного (электромагнитного) многоярусного сита В корпусе размещено сито , имеющее три сетки, расположенные одна над другой, причем верхняя имеет наибольшие отверстия, а нижняя наименьшие. Просеиваемый материал из бункера непрерывно подается на рабочую поверхность сита, которая установлена с наклоном, регулируемым в пределах 20—40°. Привод сита в движение осуществляется посредством электромагнитного генератора колебаний . расположенного под его рабочей поверхностью. Ситовая ткань и генератор колебаний соединены между собой по форме замыкания через толкатель, что обеспечивает возбуждение отдельных точек ткани сита. Каждая просеивающая поверхность имеет несколько точек возбуждения. Сито разделяет просеиваемый материал по крупности частиц на три фракции. Электромагнитное сито в результате быстрого ускорения ткани обеспечивает высокую производительность и повышенную точность разделения. Rp: Euphyllini 0.003 Sacchari 0,2 М., fiat pulv N20

Порошок готовят в виде внутриаптечной заготовки в асептических условиях. Расчеты: Эуфиллина 0.003*20-0,06 Сахара 0.2*20=4.0

М общ = 4,06 м, = 0.203 №20

Технология. В ступке растирают 4,0 сахара, забирая поры ступки, за1ем ь сппк\ добавляют 0.06 эуфилина. Перемешивают до получения однородной массы. Развешивают в вощаные капсулы по 0.203 г.

Порошок можно приготовить в виде внутриаптечной заготовки для новорожденных в асептических условиях. Срок годности - 20 дней. Хранят в защищ.от света месте. Расфасовывают в вощаные капсулы, запрещается заменять сахар на глюкозу во избежании гидролиза эуфиллииа.