- •Организация и планирование производства

- •Оглавление

- •Предисловие

- •1. Промышленные предприятия как объект организации и управления

- •Задание 1.1

- •Задание 1.2

- •2. Стратегия и организация процессов научно-технических нововведений

- •Пример решения задачи

- •Задача 2.2

- •Показатели технического перевооружения

- •План решения

- •Пример решения задачи

- •Решение

- •Задача 3.1

- •Задача 3.5

- •4. Управление качеством продукции и организации технического контроля

- •Пример решения задачи

- •Технические параметры сравниваемых изделий

- •Дополнительные потребительские показатели качества сравниваемых изделий

- •Исходные данные для расчета

- •Решение

- •Расчет коэффициентов технического уровня и весомости параметров изделий

- •Задача 4.1

- •Технические параметры сравниваемых вариантов

- •Исходные данные для расчета

- •Задача 4.2

- •Технические параметры сравниваемых вариантов

- •Исходные данные для расчета

- •4.1. Расчет и анализ абсолютного и относительного размера брака и потерь от брака Задача 4.3

- •Решение

- •Задача 4.4

- •Решение

- •Задача 4.5

- •Задача 4.6

- •5. Организация труда и техническое нормирование

- •Пример решения задачи

- •Сводка одноименных затрат рабочего времени

- •Задача 5.4

- •Задача 5.5

- •Задача 5.6

- •Продолжительность элементов операции

- •Задача 5.7

- •6. Оперативное планирование единичного и мелкосерийного производства

- •Пример решения задачи

- •Исходные данные по сборке изделия а

- •Задача 6.1

- •Исходные данные для расчета

- •Задача 6.2

- •Производственная программа завода на III квартал

- •Суммарная трудоемкость механической обработки комплекта деталей каждого изделия

- •7. Оперативное планирование серийного производства

- •Пример решения задачи

- •Состав операций и нормы штучного времени обработки деталей

- •Группировка комплекта деталей мс-4м4 по однородности технологического маршрута прохождения по участку

- •Решение

- •Расчет минимального размера партии деталей

- •Расчет потребного количества станков и их загрузки

- •Расчет длительности цикла обработки партии деталей и технологического опережения запуска-выпуска

- •Расчет технологических и страховых заделов в механообрабатывающем цехе

- •Расчет страховых и оборотных заделов

- •Задача 7.1

- •Исходные данные для расчета

- •Задача 7.2

- •Закрепление операций за станками и затраты времени по операциям

- •Задача 7.3

- •Задача 7.4

- •Исходные данные для расчета

- •8. Оперативное планирование массового производства

- •8.1. Методические указания к расчету показателей онпл

- •8.2. Методические указания к расчету показателей оппл

- •8.3. Методические указания к расчету показателей многопредметной непрерывно-поточной линии

- •Пример решения задачи

- •Технологический процесс изготовления эксцентрика

- •Решение

- •Статистические данные для определения размера партии деталей

- •Расчет числа рабочих мест и коэффициента их загрузки

- •Определение нормы обслуживания и численности рабочих-операторов

- •Распределение нагрузки между операторами

- •Расчет межоперационных оборотных заделов

- •Задача 8.1

- •Задача 8.2

- •Задача 8.3

- •Исходные данные для расчета

- •Библиографический список

- •Организация и планирование производства

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий», 31.

Расчет потребного количества станков и их загрузки

|

Оборудование (станки) |

Штучное время по деталям (t), мин |

tП.З., мин |

Число запусков в месяц |

Количество станков |

Коэф-фициент загрузки оборудования, КЗ | ||||||

|

а |

б |

в |

г |

д |

е |

СР |

СПР | ||||

|

Фрезерные |

6 |

10 |

25 |

2 |

6 |

6 |

20 |

6 |

3,05 |

3 |

1,02 |

|

Сверлильные |

10 |

3 |

6 |

2 |

4 |

4 |

20 |

6 |

1,61 |

2 |

0,80 |

|

Шлифовальные |

4 |

2 |

6 |

3 |

2 |

2 |

20 |

6 |

1,06 |

1 |

1,02 |

|

Строгальные |

– |

4 |

10 |

– |

2 |

2 |

20 |

4 |

1,00 |

1 |

1,00 |

|

Зуборезные |

– |

9 |

9 |

– |

– |

– |

60 |

2 |

1,00 |

1 |

1,00 |

|

Токарные |

– |

– |

– |

8 |

4 |

2 |

20 |

3 |

0,77 |

1 |

0,77 |

|

Итого |

20 |

28 |

56 |

15 |

18 |

16 |

– |

– |

8,49 |

9 |

0,94 |

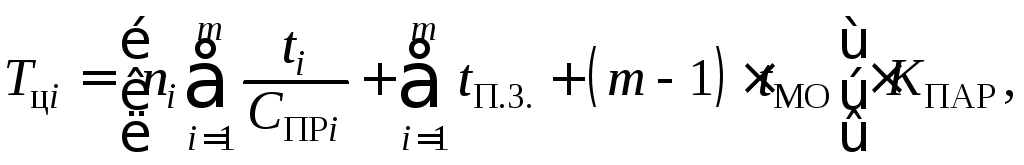

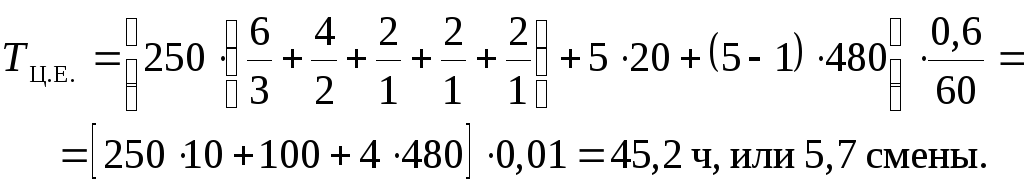

Длительность производственного цикла обработки партии деталей определяется по формуле

(7.7)

(7.7)

где ni – оптимальный размер партии деталей i-го наименования, шт.; ti – норма штучного времени обработки детали i-го наименования на соответствующей операции, мин; CПРi – принятое количество станков i-го наименования, шт.; m – число операций по обработке деталей i-го наименования; tМО – межоперационное пролеживание деталей, мин; KПАР – коэффициент параллельности (условно принимаем KПАР = 0,6).

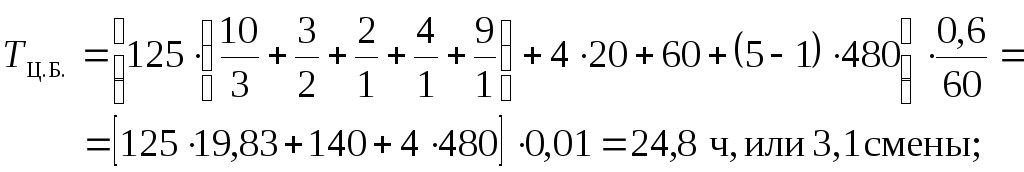

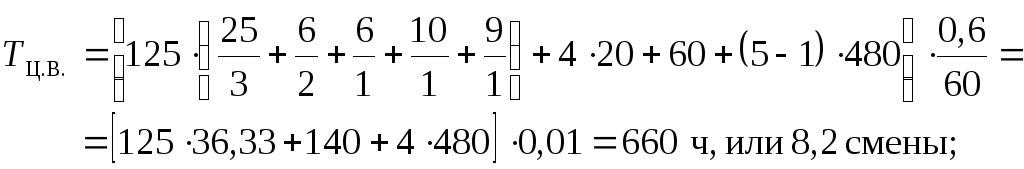

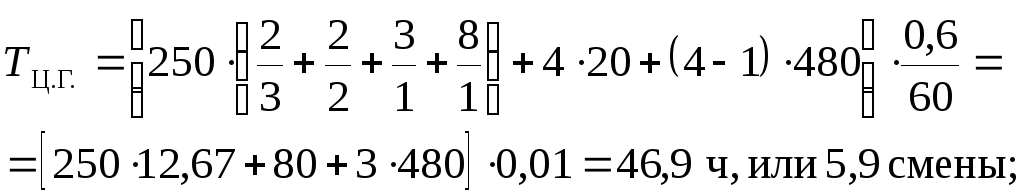

Подставляя в формулу (7.7) соответствующие данные, получаем длительности производственных циклов обработки партий деталей всех наименований:

![]()

![]() ч,

или 3 смены;

ч,

или 3 смены;

7. Расчет опережений запуска-выпуска партии деталей. Различают общее и частное опережения запуска-выпуска. Под общим опережением запуска понимают время со дня запуска в производство партии деталей в первом по ходу технологического процесса цехе и до момента окончания сборки готовых изделий, состоящих из деталей этой партии. Опережение выпуска меньше опережения запуска на величину длительности производственного цикла в данном цехе.

Под частным опережением понимают время между запуском-выпуском партии деталей в предыдущем цехе и запуском-выпуском этой же партии в последующем цехе.

Величина опережения состоит из двух элементов – времени технологического опережения и времени резервного опережения.

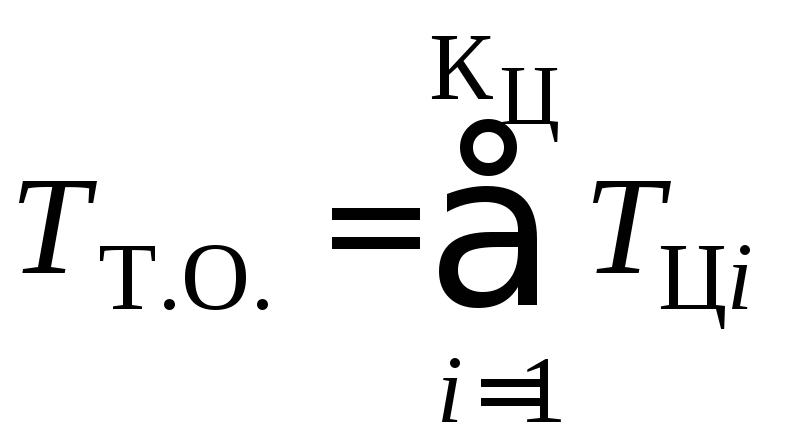

Время технологического опережения определяется продолжительностью производственного цикла обработки партии деталей в данном цехе. Если по ходу технологического процесса величина партии не изменяется или уменьшается в кратное число раз, то время технологического опережения равно суммарной длительности производственного цикла во всех цехах, т. е.

, (7.8)

, (7.8)

где КЦ – число цехов, в которых обрабатывается данная партия деталей.

Применительно к нашей задаче известна только длительность производственного цикла по всем партиям деталей, обрабатываемым в механическом цехе. Поэтому прежде всего необходимо выбрать максимальную периодичность запуска-выпуска. По расчету она составляет 5 дней (см. табл. 7.3). В сборочный цех детали поступают из механического цеха партиями по 250 шт., из которых будет собрано 250 изделий за 5 дней, так как суточная производительность цеха равна 50 шт. изделий. Следовательно, длительность производственного цикла сборочного цеха составляет ТЦ.СБ = 5 дней. Для заготовительного цеха длительность производственного цикла примем ТЦ.З. = 1 день, а для механообрабатывающего цеха по детали «в» – максимальную продолжительность, т. е. ТЦ.В. = 8,2 смены, или 4,1 дня.

Время резервного опережения предусматривается между смежными цехами на случай возможной задержки выпуска очередной партии в предыдущем цехе. Величина такого опережения устанавливается равной 3–5 календарным дням.

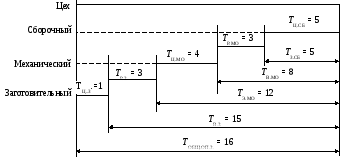

Исходя из вышеизложенного, строим график производственного процесса по детали «в» (рис. 7.1) и определяем опережение запуска-выпуска по этому рисунку.

Рис 7.1. Схема производственного процесса и опережений запуска-выпуска партий изделий

Здесь ТЦ.З, ТЦ.МО, ТЦ.СБ – длительность циклов заготовительных работ, механообработки и сборки соответственно; ТР.З и ТР.МО – резервное время между заготовительными и механообрабатывающими и между механообрабатывающими и сборочными работами соответственно; ТЗ.СБ и ТЗ.МО – время опережения запуска в сборочный и механический цехи соответственно; ТВ.МО и ТВ.З – время опережения выпуска изделий из механического цеха и выпуска заготовок соответственно; ТОБЩ.ОП.З. – общая длительность цикла и опережения запуска.

В соответствии с графиком (рис. 7.1) общая длительность производственного процесса и опережения запуска составляет 16 дней.

Время технологического опережения определяем по формуле (7.8):

![]()

Время резервного опережения

![]()

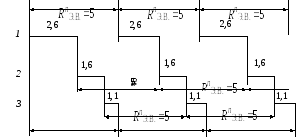

Технологическое опережение определяется и пооперационно. Для этого необходимо рассчитать длительность цикла обработки партии деталей по операциям по формуле

![]() (7.9)

(7.9)

Подставляем в эту формулу соответствующие данные по партии деталей «а» и получаем

![]()

![]()

![]()

Графически опережение показано на рис. 7.2.

![]()

Рис. 7.2. График опережений при обработке партии деталей «а» в механообрабатывающем цехе: 1, 2, 3 – операции

Аналогично производим расчеты по всем видам деталей, строим графики и определяем время опережения запуска-выпуска. Расчет длительности цикла обработки партии деталей по операциям и технологического опережения приведен в табл. 7.5.

8. Определение нормативной величины цикловых и складских заделов. Цикловые заделы – это внутрицеховые, в частности технологические, транспортные, оборотные и страховые, а складские – это заделы, создаваемые между цехами.

Таблица 7.5