- •Организация и планирование производства

- •Оглавление

- •Предисловие

- •1. Промышленные предприятия как объект организации и управления

- •Задание 1.1

- •Задание 1.2

- •2. Стратегия и организация процессов научно-технических нововведений

- •Пример решения задачи

- •Задача 2.2

- •Показатели технического перевооружения

- •План решения

- •Пример решения задачи

- •Решение

- •Задача 3.1

- •Задача 3.5

- •4. Управление качеством продукции и организации технического контроля

- •Пример решения задачи

- •Технические параметры сравниваемых изделий

- •Дополнительные потребительские показатели качества сравниваемых изделий

- •Исходные данные для расчета

- •Решение

- •Расчет коэффициентов технического уровня и весомости параметров изделий

- •Задача 4.1

- •Технические параметры сравниваемых вариантов

- •Исходные данные для расчета

- •Задача 4.2

- •Технические параметры сравниваемых вариантов

- •Исходные данные для расчета

- •4.1. Расчет и анализ абсолютного и относительного размера брака и потерь от брака Задача 4.3

- •Решение

- •Задача 4.4

- •Решение

- •Задача 4.5

- •Задача 4.6

- •5. Организация труда и техническое нормирование

- •Пример решения задачи

- •Сводка одноименных затрат рабочего времени

- •Задача 5.4

- •Задача 5.5

- •Задача 5.6

- •Продолжительность элементов операции

- •Задача 5.7

- •6. Оперативное планирование единичного и мелкосерийного производства

- •Пример решения задачи

- •Исходные данные по сборке изделия а

- •Задача 6.1

- •Исходные данные для расчета

- •Задача 6.2

- •Производственная программа завода на III квартал

- •Суммарная трудоемкость механической обработки комплекта деталей каждого изделия

- •7. Оперативное планирование серийного производства

- •Пример решения задачи

- •Состав операций и нормы штучного времени обработки деталей

- •Группировка комплекта деталей мс-4м4 по однородности технологического маршрута прохождения по участку

- •Решение

- •Расчет минимального размера партии деталей

- •Расчет потребного количества станков и их загрузки

- •Расчет длительности цикла обработки партии деталей и технологического опережения запуска-выпуска

- •Расчет технологических и страховых заделов в механообрабатывающем цехе

- •Расчет страховых и оборотных заделов

- •Задача 7.1

- •Исходные данные для расчета

- •Задача 7.2

- •Закрепление операций за станками и затраты времени по операциям

- •Задача 7.3

- •Задача 7.4

- •Исходные данные для расчета

- •8. Оперативное планирование массового производства

- •8.1. Методические указания к расчету показателей онпл

- •8.2. Методические указания к расчету показателей оппл

- •8.3. Методические указания к расчету показателей многопредметной непрерывно-поточной линии

- •Пример решения задачи

- •Технологический процесс изготовления эксцентрика

- •Решение

- •Статистические данные для определения размера партии деталей

- •Расчет числа рабочих мест и коэффициента их загрузки

- •Определение нормы обслуживания и численности рабочих-операторов

- •Распределение нагрузки между операторами

- •Расчет межоперационных оборотных заделов

- •Задача 8.1

- •Задача 8.2

- •Задача 8.3

- •Исходные данные для расчета

- •Библиографический список

- •Организация и планирование производства

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий», 31.

Решение

1. Расчет минимального размера партии деталей. Для определения размера партии может быть использован метод постепенного подбора, согласно которому сначала определяют минимально допустимый размер партии, а затем его корректируют, руководствуясь конкретными производственными условиями.

Минимальный размер партии определяется двумя способами в зависимости от характера оборудования, на котором обрабатываются детали.

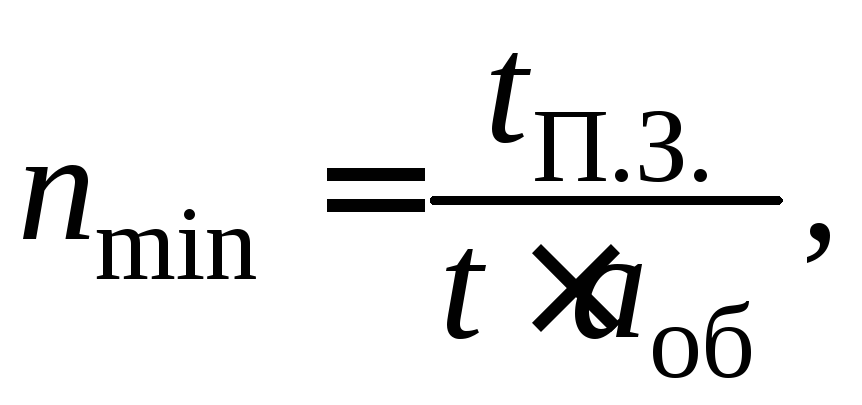

При первом способе для обработки деталей применяется оборудование, требующее значительного времени на переналадку. Применительно к нашей задаче этому требованию отвечает зуборезная операция, для выполнения которой требуется 60 минут подготовительно-заключительного времени. В данном случае для выполнения деталей «б» и «в» минимальный размер партии определяется по формуле

(7.1)

(7.1)

где tП.З. – подготовительно-заключительное время, мин; t – норма штучного времени (с учетом выполнения норм), мин; аоб – допустимые потери времени на переналадку оборудования, %.

При втором способе для обработки деталей применяется оборудование, не требующее значительного времени на переналадку. Применительно к нашей задаче этому требованию отвечают все остальные операции технологического процесса, требующие 20 минут подготовительно-заключительного времени. В данном случае для деталей «а», «г», «д» и «е» минимальный размер партии рассчитывается по формуле

![]() (7.2)

(7.2)

где tсм – продолжительность смены, мин; t – норма штучного времени (минимальная из всех выполняемых операций), мин.

Расчет минимального размера партии деталей ведем в табличной форме (для деталей «б» и «в» применяем первый способ, а для всех остальных – второй способ). Результаты расчета сводим в гр. 2 и 3 табл. 7.3.

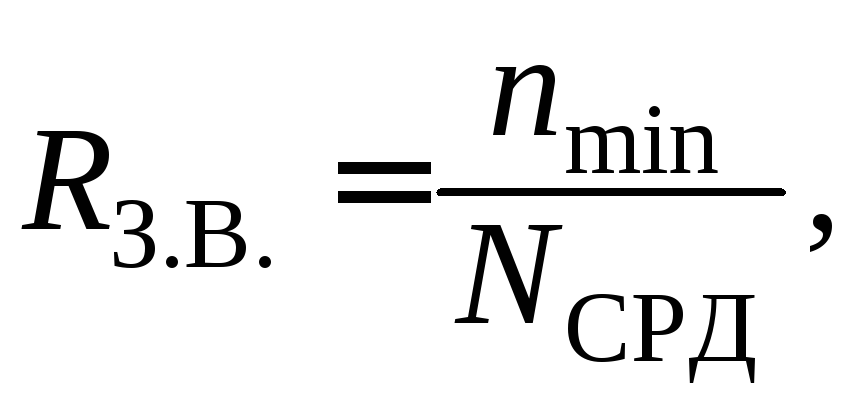

2. Периодичность запуска-выпуска партии деталей определяется по формуле

(7.3)

(7.3)

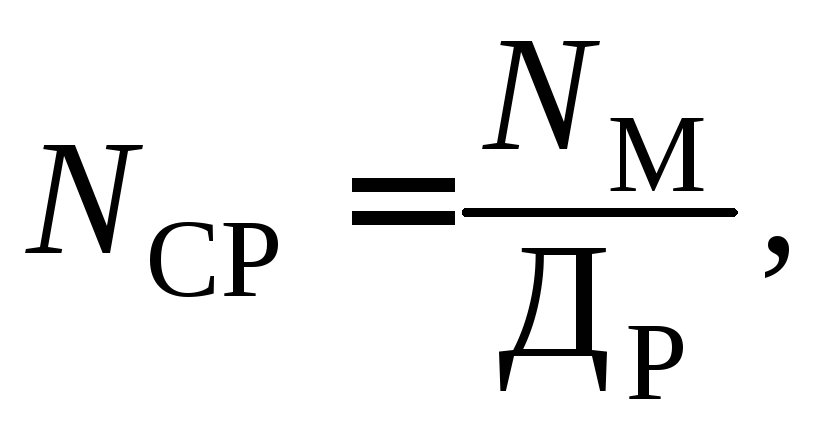

где NСРД – среднедневная потребность деталей, которую рассчитывают по формуле

(7.4)

(7.4)

где NM – месячный выпуск изделий, шт.; Др – число рабочих дней в месяце.

Таблица 7.3

Расчет минимального размера партии деталей

|

Деталь |

Расчетный минимального размера партии деталей (пmin), шт. |

Кратность минимального размера партий деталей месячному заданию (NM : nmin) |

Периодичность запуска деталей, раб. дней |

Принятый размер партии деталей (nн) | ||

|

1-й способ |

2-й способ |

расчетная

( |

принятая

( | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

а б в г д е |

– 60 : 9 · 0,05 = 133 60 : 9 · 0,05 = 133 – – – |

480 : 4 = 120 – – 480 : 2 = 240 480 : 2 = 240 480 : 2 = 240 |

1 000 : 120 = 8,3 1 000 : 133 = 7,5 1 000 : 133 =7,5 1 000 : 240 = 4,2 1 000 : 240 = 4,2 1 000 : 240 = 4,2 |

2,4 2,66 2,66 4,8 4,8 4,8 |

2,5 2,5 2,5 5,0 5,0 5,0 |

125 125 125 250 250 250 |

Подставив в формулу (7.4) соответствующие данные, получим

![]()

Подставляем в формулу (7.3) соответствующие данные по детали «а» и получаем периодичность запуска-выпуска для этой детали

![]()

Аналогично проводим расчет по всем деталям в табличной форме (см. табл. 7.3, гр. 5), а в гр. 6 проставляем удобно планируемые ритмы.

Оптимальный размер партии деталей определяется по формуле

![]() (7.5)

(7.5)

Для детали «а» оптимальный размер партии

![]()

Аналогично ведем расчет по всем остальным деталям в табличной форме (см. табл. 7.3, гр. 7).

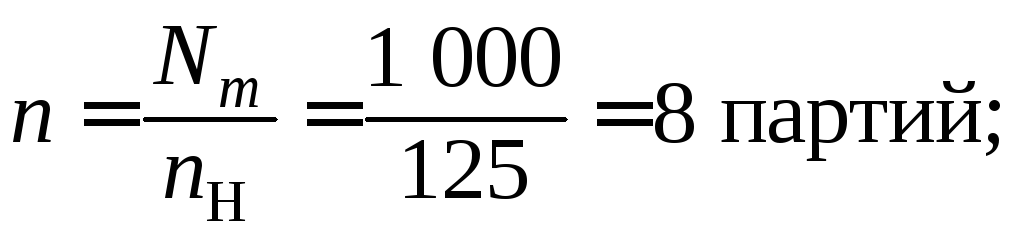

Определяем количество партий деталей в месяц по деталям «а», «б», «в»:

по деталям «г», «д», «е»

![]() .

.

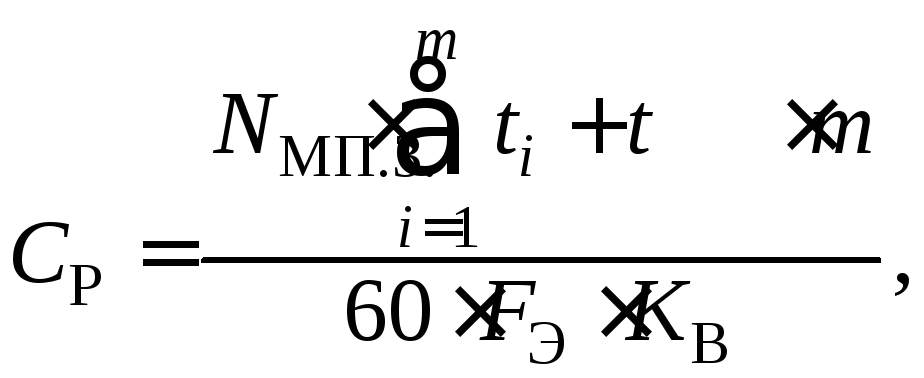

Потребное количество станков на месячную программу выпуска деталей рассчитывается по формуле

(7.6)

(7.6)

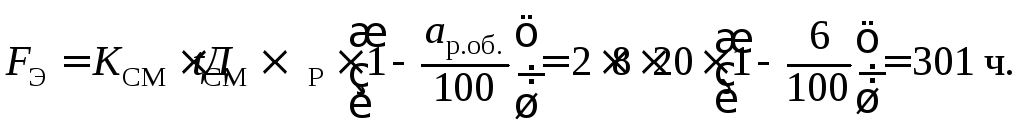

где m – число запусков партий деталей в производство; FЭ – месячный эффективный фонд времени работы одного станка, определяется по формуле

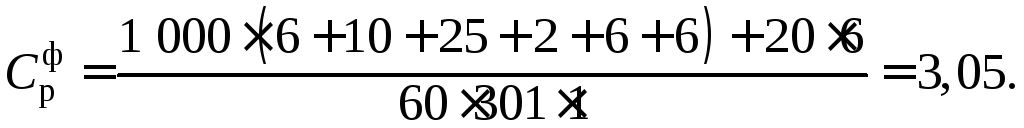

Подставив в формулу (7.6) соответствующие значения по фрезерным станкам, получим

Принимаем 3 станка.

Аналогично выполняем расчеты по другим видам оборудования. Результаты этих расчетов сводим в табл. 7.4.

Таблица 7.4