- •Котова н.А.

- •«Математическое моделирование технологических машин»

- •Теория подобия и физическое моделирование процессов

- •Понятие о подобии физических явлений

- •Понятие об обобщённых безразмерных величинах

- •Первая теорема подобия

- •Вторая теорема подобия

- •Метод размерностей

- •Экспериментальное определение констант критериального уравнения

- •Третья теорема подобия

- •Моделирование и виды моделей

- •Процессы обработки пищи

- •Основные технические свойства пищевого сырья и продуктов

- •Процессы измельчения пищевых продуктов

- •Дробление

- •Резание

- •Резание пластинчатым ножом

- •Резание дисковым ножом

- •Процессы перемешивания пищевых продуктов

- •Перемешивание жидких и пластичных масс

- •Пенообразование и взбивание

- •Расчёт перемешивающих устройств

- •Процессы получения соков

- •Процессы обработки пищи сверхвысокочастотной энергией

- •Взаимодействие переменного электромагнитного поля с пищевыми продуктами

- •Свч печи

- •Параметры свч-нагрева

- •Оптимальная загрузка свч-печи

- •При доведении до температуры кулинарной готовности:

- •Тепловая обработка пищевых продуктов в свч-поле

- •Разогрев

- •Размораживание

- •(Масса 0,5 кг, мощность 2 кВт): 1 – судак; 2 – говядина тушеная; 3 – курица в белом соусе

- •Свч размораживатели

- •Свч сублиматоры

- •Процессы обработки пищевых продуктов и жидкостей

- •Выпечка

- •Уборочные процессы

- •Процессы удаления пыли и очистки изделий

- •Определение пыли.

- •Основные свойства пыли

- •Коагуляция пыли

- •Основные закономерности движения и осаждения пыли

- •Гравитационное осаждение

- •Осаждение под действием центробежной силы

- •Инерционное осаждение

- •Осаждение частиц пыли в электрическом поле

- •Фильтрация через пористые материалы

- •Мокрая очистка

- •Термофорез

- •Очистка изделий от пыли в быту

- •Механическая чистка изделий

- •Пневмомеханическая чистка изделий

- •Пневматическая чистка изделий

- •Процессы очистки газов, жидкостей и растворов

- •Процессы очистки газов

- •Процессы очистки жидкостей и растворов

- •Отстаивание и осаждение

- •Отстойное центрифугирование

- •Флотация

- •Фильтрование

- •Общая характеристика процесса

- •Гидравлическое сопротивление зернистого или пористого слоя при фильтровании

- •Фильтрование под действием перепада давлений

- •Фильтрование под действием центробежной силы

- •Ультрафильтрация и обратный осмос

- •Процессы кондиционирования помещений

- •И лучи тепловлажностных процессов

- •Процессы мойки бытовых изделий и посуды

- •Процессы облагораживания воздуха

- •Общие понятия о микроклимате

- •Вентилирование

- •Безразмерные характеристики различных типов вентиляторов

- •Электроотопление

- •Процессы химической чистки изделий

- •Обработка изделий струями жидкостей

- •Процессы обработки изделий из тканей

- •Процессы стирки

- •Моющий процесс при стирке

- •А) сферическая мицелла, б) пластинчатая мицелла

- •Динамика перемещения ткани во вращающемся барабане

- •Теория активаторного процесса стирки

- •Теория отжима белья

- •Процессы сушки изделий из тканей

- •Процессы фильтрации растворов

- •Теория фильтрования с образованием осадка

- •Теория фильтрования без образования осадка

- •Процессы влажно-тепловой обработки тканей

- •Процессы соединения тканей

- •Подача материалов в швейных машинах

- •Подача ниток в швейных машинах

- •Прокалывание материалов иглой

- •С материалом при прокалывании

- •Соединение ткани ниточным способом

- •Рабочие органы универсальной швейной машины

- •Процесс образования челночного стежка

- •Образование стежка на швейной машине с вращающимся челноком.

- •В зависимости от соотношения натяжения ветвей ниток

- •Процесс образования цепного (петельного) стежка

- •Образование однониточного цепного стежка на тамбурной машине с вращающимся петлителем.

- •(Римские цифры – положения отверстия)

- •Образование двухниточного петельного стежка на машине с колеблющимся крючком.

- •Расход мощности в процессе работы универсальной швейной машины

- •Процессы получения холода

- •Естественное и искусственное охлаждение

- •Влияние холода на пищевые продукты

- •Нахождения в замороженном состоянии :

- •Вспомогательные средства холодильного хранения продуктов

- •Термодинамические основы процессов трансформации тепла

- •Замораживание

- •Охлаждение

- •Домораживание

- •Способы получения низких температур

- •Расширение газов

- •Дросселирование

- •Эффект Пельтье и Ранка-Хильша

- •Вибрация

- •Колебания механических систем

- •Подавление вибрации

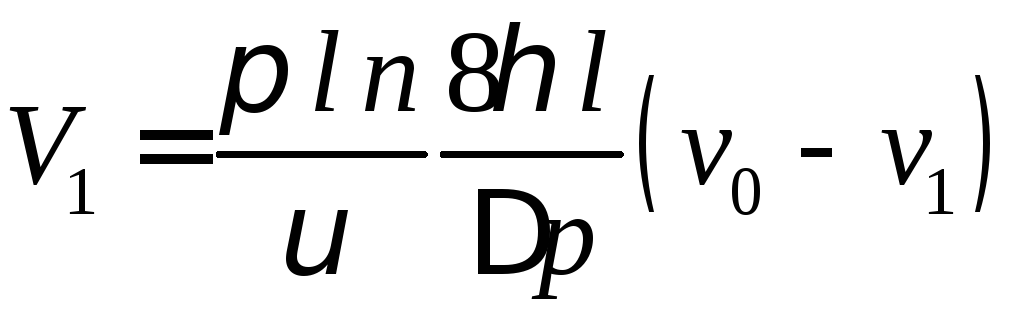

Теория фильтрования без образования осадка

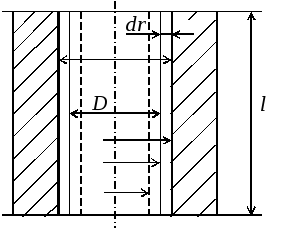

Предположим, что фильтрующая перегородка имеет параллельные капилляры постоянной длины и постоянного сечения (Рис. 113). По мере фильтрования жидкости сечения капилляров уменьшаются из-за прилипания к их стенкам взвешенных частиц. Таким образом, площадь проходного сечения капилляров является функцией времени.

Рис. 113. Схема фильтрования без образования осадка

Обозначим

через

![]() объем осадка, приходящегося на единицу

объема фильтрата. Пусть

объем осадка, приходящегося на единицу

объема фильтрата. Пусть![]() – число капилляров на единице поверхности

фильтра,

– число капилляров на единице поверхности

фильтра,![]() –начальный радиус капилляра,

–начальный радиус капилляра,![]() – переменный радиус капилляра. Если

через фильтр спустя некоторое время

от начала фильтрования пройдет объем

фильтрата

– переменный радиус капилляра. Если

через фильтр спустя некоторое время

от начала фильтрования пройдет объем

фильтрата![]() ,

то на стенках одного капилляра отложится

осадок объема

,

то на стенках одного капилляра отложится

осадок объема![]() ,

при этом радиус капилляра уменьшится

на величину

,

при этом радиус капилляра уменьшится

на величину![]() .

Если длина капилляра равна

.

Если длина капилляра равна![]() ,

то

,

то![]() .

Проинтегрировав это уравнение от 0 до

.

Проинтегрировав это уравнение от 0 до![]() и от

и от![]() до

до![]() ,

получим

,

получим![]() ,

откуда:

,

откуда:

![]() .

.

Здесь

![]() - объем фильтрата, который пройдет через

фильтр к тому времени, когда радиус

капилляра станет равным

- объем фильтрата, который пройдет через

фильтр к тому времени, когда радиус

капилляра станет равным![]() .

Согласно уравнению Пуазёйля:

.

Согласно уравнению Пуазёйля:

![]()

![]() .

.

Если

![]() – постоянны, то для начала фильтрации:

– постоянны, то для начала фильтрации:

![]() ,

,

а

для момента, когда

![]() ,

,

![]() .

.

Из уравнений и следует, что:

![]() и

и![]() .

.

Подставив найденные значения в уравнение , получим:

.

.

Если

же продолжать фильтрование до полной

закупорки капилляров (![]() и

и![]() ),

то:

),

то:

![]() .

.

Подставив

в это уравнение значение

![]() из уравнения , получим:

из уравнения , получим:

![]() .

.

где

![]() – площадь проходного сечения капилляра.

– площадь проходного сечения капилляра.

Из

уравнения следует, что количество

жидкости, профильтрованной до заполнения

всех капилляров осадком, пропорционально

первоначальному объему капилляров

![]() и обратно пропорционально содержанию

в жидкости осадка. Следует заметить,

что величина

и обратно пропорционально содержанию

в жидкости осадка. Следует заметить,

что величина![]() не зависит от вязкости фильтрата.

не зависит от вязкости фильтрата.

Изложенная теория дает качественное представление о процессе фильтрования без образования осадка.

Процессы влажно-тепловой обработки тканей

Глаженье

изделий из ткани производится для

получения нужной или восстановления

утерянной их формы, распрямления смятых

участков ткани и получения требуемого

внешнего вида изделия. Эти процессы

обеспечиваются особыми свойствами

ткани: изменять физико-механические

свойства при определенных условиях и

восстанавливать их при возвращении в

исходное состояние. В зависимости от

окружающей температуры, степени

влажности и механического нагружения

ткани изменяют свою форму и механические

свойства. Изменение температуры может

придать ткани одно из трех физических

состояний: стеклообразное, эластичное

или вязкотекучее. Зависимость деформации

большинства текстильных материалов

от степени нагрева может быть представлена

термомеханической кривой (Рис. 114). При

нормальной температуре волокна ткани

находятся о так называемом «стеклообразном»

состоянии и упругая деформация ее

довольно высокая. С увеличением

температуры и особенно при одновременном

воздействии влаги упругая деформация

в ткани значительно снижается, ослабляются

межмолекулярные связи в волокнах и

увеличивается эластичная деформация.

Перевести волокна ткани в пластическое

состояние не удается потому, что все

виды волокон (кроме синтетических)

разрушаются прежде, чем достигают

пластического состояния. Поэтому при

влажностно-тепловой обработке используют

эластичную деформацию (участок

![]() |

на термодинамической кривой Рис. 114),

так как в этом состоянии ткань лучше

формуется, а после охлаждения деформация

ткани фиксируется.

|

на термодинамической кривой Рис. 114),

так как в этом состоянии ткань лучше

формуется, а после охлаждения деформация

ткани фиксируется.

Для получения эластичной деформации необходимо ослабить молекулярные связи волокон. Это достигается увеличением энергетического уровня молекул путем передачи им теплоты. Переходу волокон из стеклообразного состояния в эластичное способствует также введение в волокно пластификатора в виде влаги и механическое нагружение материала.

Рис. 114. Термомеханическая кривая текстильных материалов

Обычно влажностно-тепловую обработку тканевых изделий проводят путем контактного воздействия нагретой поверхности, вводя влагу в парообразном состоянии.

Высушенная ткань после прожаривания и последующего охлаждения сохраняет форму, приданную ей при влажностно-тепловой обработке.

Исходя из изложенного, процесс глаженья можно разделить на следующие этапы: увлажнение и перевод ткани в эластичное состояние; формирование ткани; просушка ткани и фиксация полученной деформации; охлаждение и окончательная фиксация полученной формы ткани.

При влажностно-тепловой обработке тканевых изделий увлажнение способствует повышению пластичности и эластичности, сопротивлению на разрыв, снижению усилий на распрямление изгибов, обеспечению равномерного нагрева поверхности ткани. Определяющим процессом при увлажнении является сорбция водяных паров и влаги. Сорбция (поглощение паров, газов, растворенных веществ твердыми телами и жидкостями) происходит при внесении волокон ткани в область водяного пара. Волокно, имеющее капиллярно-пористую структуру, поглощает пар до тех пор, пока само не будет иметь температуру пара. Этот первый этап процесса называется конденсационным, так как отложение пара на волокне вызвано тем, что температура волокна ниже температуры пара.

В течение этого периода волокно нагревается только в результате выделения теплоты конденсации.

На втором этапе начинают действовать сорбционные свойства ткани. Водяной пар диффундирует через пограничный слой поверхности материала, а оттуда проникает внутрь, где он адсорбируется на поверхности микро- и макрокапилляров. Пластифицирующее действие влаги в цикле влажностно-тепловой обработки ткани в первую очередь связано с сорбцией пара, в результате чего молекулы воды, проникающие вглубь волокна, изменяют межмолекулярные связи и, соответственно, механические свойства волокон.

В результате понижается температура стеклования, ткань переходит в эластичное состояние.

Снижение температуры стеклования увеличивает деформируемость материала и снижает затраты энергии на процесс глажения. Материальный баланс процесса увлажнения [27] определяется следующим уравнением:

![]() ,

,

где

![]() – масса сухого воздуха;

– масса сухого воздуха;![]() - масса влажного воздуха;

- масса влажного воздуха;![]() и

и![]() – вла-госодержание воздуха до и после

сорбции;

– вла-госодержание воздуха до и после

сорбции;![]() и

и![]() – масса материала до и после увлажнения.

– масса материала до и после увлажнения.

В уравнении имеем:

![]() .

.

Тепловой баланс определяется следующим уравнением:

![]()

где

![]() ;

;![]() – теплосодержание поступившего и

отработанного пара;

– теплосодержание поступившего и

отработанного пара;![]() – потери тепла в материале, гладильном

валке и пространстве;

– потери тепла в материале, гладильном

валке и пространстве;![]() – теплота конденсации;

– теплота конденсации;![]() – температура сорбции;

– температура сорбции;![]() – температура отработанного пара.

– температура отработанного пара.

На

практике в процессе глаженья увлажнение

составляет 0 1 – 0,6

![]() .

.

После

увлажнения выполняется формование

ткани. В качестве критерия формообразования

ткани выбраны: угол

![]() загибки, изменение угла

загибки, изменение угла![]() между нитями утка и основы, уменьшение

толщины

между нитями утка и основы, уменьшение

толщины![]() ткани.

ткани.

Общими

требованиями на всех этапах

влажностно-тепловой обработки является

отсутствие лас, вызываемых излишним

давлением на обрабатываемую ткань и

представляющих собой блеск отдельных

мест на изделиях. Угол

![]() загибки при разутюживании должен быть

менее 20°, а при заутюживании 30–35°.

Изменение угла

загибки при разутюживании должен быть

менее 20°, а при заутюживании 30–35°.

Изменение угла![]() между нитями основы и утка в пределах

12–15° может прочно фиксироваться.

Большее значение угла

между нитями основы и утка в пределах

12–15° может прочно фиксироваться.

Большее значение угла![]() прочно не фиксируется.

прочно не фиксируется.

На операции формования не требуется уменьшать толщину формуемых материалов, поэтому требования к давлению минимальные.

К

операциям влажностно-тепловой обработки,

на которых уменьшение толщины материала

является основным требованием, относится

прессование утолщенного края и

выдавливание рельефных линий. Расчет

силы прижима башмака гладильных машин

показывает,

что давление поверхности плиты

увеличивается в направлении, обратном

вращению валка, и достигает максимального

значения на набегающем конце гладильной

плиты. Для обеспечения движения белья

без проскальзывания относительно валка

должно обеспечиваться условие:![]() ,

где

,

где![]() – коэффициент трения валка о ткань:

– коэффициент трения валка о ткань:![]() – коэффициент трения ткани о лоток (

– коэффициент трения ткани о лоток (![]() =

0,26–0,30). Оптимальное давление на

обрабатываемый материал колеблется

от 2 до 15 кПа. На практике выбирают

постоянное (6–7 кПа) или регулируемое

давление.

=

0,26–0,30). Оптимальное давление на

обрабатываемый материал колеблется

от 2 до 15 кПа. На практике выбирают

постоянное (6–7 кПа) или регулируемое

давление.

Следующая стадия глаженья – сушка, которая аналогична процессу, описанному в разделе о сушильных машинах. Отличительной особенностью является то, что в гладильных машинах и прессах имеет место контактная сушка ткани между греющими поверхностями. На основании исследований определены температурные режимы, время и сила прижима нагреваемой (гладильной) поверхности башмака для различных тканей (Таблица 18).

Конструкция машин должна обеспечивать выполнение всех технологических операций: переход ткани в эластичное состояние, формование, просушку, фиксацию полученной деформации с охлаждением.

Таблица 18

Режимы глаженья различных тканей

|

Ткань |

Температура гладильной поверхности, °С |

Продолжительность обработки, с |

Влажность ткани, V |

Давление, кПа |

|

Хлопчатобумажная |

180–200 |

3 |

20–30 |

5–15 |

|

|

225 |

2 |

– |

– |

|

Льняная |

200–220 |

3 |

20–30 |

10–15 |

|

|

250 |

0,5 |

– |

– |

|

Шерсть |

160–200 |

2–6 |

20–30 |

5–10 |

|

Шерсть с лавсаном |

160–180 |

2–4 |

20–30 |

10–15 |

|

Вискозная |

160–180 |

3–4 |

10–20 |

2–10 |

|

Капроновая |

80–110 |

1–2 |

10–20 |

2–5 |