- •Котова н.А.

- •«Математическое моделирование технологических машин»

- •Теория подобия и физическое моделирование процессов

- •Понятие о подобии физических явлений

- •Понятие об обобщённых безразмерных величинах

- •Первая теорема подобия

- •Вторая теорема подобия

- •Метод размерностей

- •Экспериментальное определение констант критериального уравнения

- •Третья теорема подобия

- •Моделирование и виды моделей

- •Процессы обработки пищи

- •Основные технические свойства пищевого сырья и продуктов

- •Процессы измельчения пищевых продуктов

- •Дробление

- •Резание

- •Резание пластинчатым ножом

- •Резание дисковым ножом

- •Процессы перемешивания пищевых продуктов

- •Перемешивание жидких и пластичных масс

- •Пенообразование и взбивание

- •Расчёт перемешивающих устройств

- •Процессы получения соков

- •Процессы обработки пищи сверхвысокочастотной энергией

- •Взаимодействие переменного электромагнитного поля с пищевыми продуктами

- •Свч печи

- •Параметры свч-нагрева

- •Оптимальная загрузка свч-печи

- •При доведении до температуры кулинарной готовности:

- •Тепловая обработка пищевых продуктов в свч-поле

- •Разогрев

- •Размораживание

- •(Масса 0,5 кг, мощность 2 кВт): 1 – судак; 2 – говядина тушеная; 3 – курица в белом соусе

- •Свч размораживатели

- •Свч сублиматоры

- •Процессы обработки пищевых продуктов и жидкостей

- •Выпечка

- •Уборочные процессы

- •Процессы удаления пыли и очистки изделий

- •Определение пыли.

- •Основные свойства пыли

- •Коагуляция пыли

- •Основные закономерности движения и осаждения пыли

- •Гравитационное осаждение

- •Осаждение под действием центробежной силы

- •Инерционное осаждение

- •Осаждение частиц пыли в электрическом поле

- •Фильтрация через пористые материалы

- •Мокрая очистка

- •Термофорез

- •Очистка изделий от пыли в быту

- •Механическая чистка изделий

- •Пневмомеханическая чистка изделий

- •Пневматическая чистка изделий

- •Процессы очистки газов, жидкостей и растворов

- •Процессы очистки газов

- •Процессы очистки жидкостей и растворов

- •Отстаивание и осаждение

- •Отстойное центрифугирование

- •Флотация

- •Фильтрование

- •Общая характеристика процесса

- •Гидравлическое сопротивление зернистого или пористого слоя при фильтровании

- •Фильтрование под действием перепада давлений

- •Фильтрование под действием центробежной силы

- •Ультрафильтрация и обратный осмос

- •Процессы кондиционирования помещений

- •И лучи тепловлажностных процессов

- •Процессы мойки бытовых изделий и посуды

- •Процессы облагораживания воздуха

- •Общие понятия о микроклимате

- •Вентилирование

- •Безразмерные характеристики различных типов вентиляторов

- •Электроотопление

- •Процессы химической чистки изделий

- •Обработка изделий струями жидкостей

- •Процессы обработки изделий из тканей

- •Процессы стирки

- •Моющий процесс при стирке

- •А) сферическая мицелла, б) пластинчатая мицелла

- •Динамика перемещения ткани во вращающемся барабане

- •Теория активаторного процесса стирки

- •Теория отжима белья

- •Процессы сушки изделий из тканей

- •Процессы фильтрации растворов

- •Теория фильтрования с образованием осадка

- •Теория фильтрования без образования осадка

- •Процессы влажно-тепловой обработки тканей

- •Процессы соединения тканей

- •Подача материалов в швейных машинах

- •Подача ниток в швейных машинах

- •Прокалывание материалов иглой

- •С материалом при прокалывании

- •Соединение ткани ниточным способом

- •Рабочие органы универсальной швейной машины

- •Процесс образования челночного стежка

- •Образование стежка на швейной машине с вращающимся челноком.

- •В зависимости от соотношения натяжения ветвей ниток

- •Процесс образования цепного (петельного) стежка

- •Образование однониточного цепного стежка на тамбурной машине с вращающимся петлителем.

- •(Римские цифры – положения отверстия)

- •Образование двухниточного петельного стежка на машине с колеблющимся крючком.

- •Расход мощности в процессе работы универсальной швейной машины

- •Процессы получения холода

- •Естественное и искусственное охлаждение

- •Влияние холода на пищевые продукты

- •Нахождения в замороженном состоянии :

- •Вспомогательные средства холодильного хранения продуктов

- •Термодинамические основы процессов трансформации тепла

- •Замораживание

- •Охлаждение

- •Домораживание

- •Способы получения низких температур

- •Расширение газов

- •Дросселирование

- •Эффект Пельтье и Ранка-Хильша

- •Вибрация

- •Колебания механических систем

- •Подавление вибрации

Выпечка

Выпечка хлеба и мучных кондитерских изделий – сложный технологический процесс. При выпечке протекают тепломассообменные, коллоидные, биохимические и физико-химические процессы. Все эти процессы происходят при интенсивном прогревании теста-изделия.

Температурные режимы выпечки выбирают в зависимости от вида изделия, его рецептурного состава, вида и структуры теста, массы и формы заготовки.

В процессе выпечки теплота передается тесту-изделию от теплообменных поверхностей излучением, от паровоздушной среды – конвекцией, а также при конденсации паров на поверхности тестовой заготовки.

Количество теплоты, необходимое для прогревания теста-заготовки до температуры готовности, на испарение влаги из тестовых заготовок, на перегрев пара в пекарной камере, составляет 300...550 кДж/кг. Скорость прогрева теста зависит от температуры и влажности паровоздушной среды пекарной камеры, температуры теплообменных поверхностей печи, массы и формы заготовок, их влажности.

Прогревание

теста ускоряется за счет увеличения

количества конденсирующихся паров на

поверхности теста, уменьшения массы и

толщины

заготовок. Тестовые заготовки с большой

влажностью и пористостью

прогреваются более интенсивно. Плотность

посадки заготовок в противнях в печи

снижает коэффициент теплоотдачи

конвекцией.

Основное количество теплоты – около

80 % – передается к тестовым

заготовкам излучением. При нагревании

теста наружные слои прогреваются

очень быстро, например, за 10 мин

температура достигает 100

![]() ,

и на поверхности теста образуется

корочка. К концувыпечки

температура достигает 170... 180

,

и на поверхности теста образуется

корочка. К концувыпечки

температура достигает 170... 180

![]() .

Температура внутренних слоев

повышается медленно, в среднем температура

мякиша не превышает 98

.

Температура внутренних слоев

повышается медленно, в среднем температура

мякиша не превышает 98

![]() .

.

При

выпечке из теста удаляется связанная

физико-химическая влага.

Для разрыва этой связи необходимы

затраты энергии. В начальный период

прогревания возникает температурный

градиент между наружными

и внутренними слоями тестовой заготовки.

Под действием температурного

градиента влага диффундирует от наружных

слоев к внутренним.

В этот период прогревания температурный

и массообменный градиенты

совпадают по направлению. Во втором

периоде выпечки, который

характеризуется постоянной скоростью

удаления влаги, температура

внутренних слоев теста превышает 100

![]() .

При этой температуре влага

вскипает и превращается в водяной пар,

что приводит к возникновению избыточного

давления внутри тестовой заготовки.

Влага под действием избыточного давления

начинает перемещаться за счет

массопроводности

к поверхности заготовки. В этот период

температурный и

массообменный градиенты направлены в

противоположные стороны. Зона

испарения жидкости непрерывно

перемещается в глубь тестовой заготовки.

.

При этой температуре влага

вскипает и превращается в водяной пар,

что приводит к возникновению избыточного

давления внутри тестовой заготовки.

Влага под действием избыточного давления

начинает перемещаться за счет

массопроводности

к поверхности заготовки. В этот период

температурный и

массообменный градиенты направлены в

противоположные стороны. Зона

испарения жидкости непрерывно

перемещается в глубь тестовой заготовки.

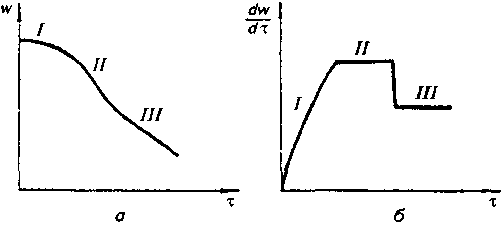

Тепломассообменные процессы, происходящие при выпечке в тестовых заготовках, иллюстрируют кривые кинетики и скорости удаления влаги из тестовых заготовок (Рис. 47). При постоянном режиме выпечки наблюдаются три периода удаления влаги из теста. Первый период характеризуется прогревом заготовки и переменной скоростью удаления влаги, второй – постоянной скоростью, а третий – падающей скоростью с переходом в постоянную скорость удаления влаги.

Рис. 47. Кривые кинетики удаления влаги (а) и скорости удаления влаги (б)

Представленная кривая кинетики удаления влаги объясняется интенсивным прогревом поверхностных слоев заготовки в начальный период. При этом возникает значительный температурный градиент, под влиянием которого часть свободной влаги стремится продиффундировать от поверхностных слоев заготовки внутрь. Это явление, связанное с массопроводностью влаги, снижает общую скорость удаления влаги из тестовой заготовки.

Во

втором периоде выпечки температура в

центре тестовой заготовки

превышает 100

![]() ,

влага превращается в пар. При этом

внутри заготовки возникает избыточное

давление, влага диффундирует к поверхности

и удаляется с нее с постоянной скоростью.

В этот период скорость массопроводности

влаги внутри тестовой заготовки не

лимитирует конвективный

и лучистый массообмен с окружающей

средой. Зона испарения

влаги внутри заготовки постепенно

углубляется, что приводит к резкому

увеличению объема заготовки.

,

влага превращается в пар. При этом

внутри заготовки возникает избыточное

давление, влага диффундирует к поверхности

и удаляется с нее с постоянной скоростью.

В этот период скорость массопроводности

влаги внутри тестовой заготовки не

лимитирует конвективный

и лучистый массообмен с окружающей

средой. Зона испарения

влаги внутри заготовки постепенно

углубляется, что приводит к резкому

увеличению объема заготовки.

В третьем периоде выпечки зона испарения влаги достигает мякиша. В тесте остается только влага, связанная с белковым веществом и крахмалом.

Скорость удаления влаги в эти периоды внутри заготовок определяется коэффициентом массопроводности, а от поверхности заготовки в окружающую среду – коэффициентом массоотдачи.

Клейстеризация

крахмала – это коллоидный процесс. Он

начинается при

температуре 40

![]() и заканчивается при 60...90

и заканчивается при 60...90

![]() .

При дальнейшем

повышении температуры происходит

образование сахаров из крахмала

и корочка тестовой заготовки приобретает

блеск. Процесс спиртового

брожения достигает максимума при

температуре теста до 35

.

При дальнейшем

повышении температуры происходит

образование сахаров из крахмала

и корочка тестовой заготовки приобретает

блеск. Процесс спиртового

брожения достигает максимума при

температуре теста до 35

![]() .

При 50

.

При 50

![]() брожение заканчивается и прекращается

выделение газов. Газообразование

увеличивает пористость теста. Увеличение

пористости

приводит к увеличению объема тестовых

заготовок. Углекислота и аммиак

также образуются при разложении

карбоната аммония. Степень разрыхления

теста зависит от его структурно-механических

свойств и равномерности

распределения в нем химических

разрыхлителей.

брожение заканчивается и прекращается

выделение газов. Газообразование

увеличивает пористость теста. Увеличение

пористости

приводит к увеличению объема тестовых

заготовок. Углекислота и аммиак

также образуются при разложении

карбоната аммония. Степень разрыхления

теста зависит от его структурно-механических

свойств и равномерности

распределения в нем химических

разрыхлителей.

Математически процесс выпечки можно описать следующими дифференциальными уравнениями:

передача теплоты излучением, описывается уравнением Стефана – Больцмана:

;

;

теплоотдача конвекцией – уравнением Ньютона:

![]() ;

;

теплопроводность от нагретых теплопередающих поверхностей – уравнением Фурье:

![]() ;

;

где

![]() – площадь

наружной поверхности заготовки;

– площадь

наружной поверхности заготовки;

![]() – температура

поверхности тестовой заготовки.

– температура

поверхности тестовой заготовки.

Внутри тестовой заготовки от корочки до мякиша перенос теплоты описывается уравнением нестационарной теплопроводности:

![]() ,

,

где

![]() – коэффициент

температуропроводности,

– коэффициент

температуропроводности,

![]() .

.

Граничными

условиями являются: в мякише

![]() ,

на поверхности заготовки

,

на поверхности заготовки![]() .

.