- •Котова н.А.

- •«Математическое моделирование технологических машин»

- •Теория подобия и физическое моделирование процессов

- •Понятие о подобии физических явлений

- •Понятие об обобщённых безразмерных величинах

- •Первая теорема подобия

- •Вторая теорема подобия

- •Метод размерностей

- •Экспериментальное определение констант критериального уравнения

- •Третья теорема подобия

- •Моделирование и виды моделей

- •Процессы обработки пищи

- •Основные технические свойства пищевого сырья и продуктов

- •Процессы измельчения пищевых продуктов

- •Дробление

- •Резание

- •Резание пластинчатым ножом

- •Резание дисковым ножом

- •Процессы перемешивания пищевых продуктов

- •Перемешивание жидких и пластичных масс

- •Пенообразование и взбивание

- •Расчёт перемешивающих устройств

- •Процессы получения соков

- •Процессы обработки пищи сверхвысокочастотной энергией

- •Взаимодействие переменного электромагнитного поля с пищевыми продуктами

- •Свч печи

- •Параметры свч-нагрева

- •Оптимальная загрузка свч-печи

- •При доведении до температуры кулинарной готовности:

- •Тепловая обработка пищевых продуктов в свч-поле

- •Разогрев

- •Размораживание

- •(Масса 0,5 кг, мощность 2 кВт): 1 – судак; 2 – говядина тушеная; 3 – курица в белом соусе

- •Свч размораживатели

- •Свч сублиматоры

- •Процессы обработки пищевых продуктов и жидкостей

- •Выпечка

- •Уборочные процессы

- •Процессы удаления пыли и очистки изделий

- •Определение пыли.

- •Основные свойства пыли

- •Коагуляция пыли

- •Основные закономерности движения и осаждения пыли

- •Гравитационное осаждение

- •Осаждение под действием центробежной силы

- •Инерционное осаждение

- •Осаждение частиц пыли в электрическом поле

- •Фильтрация через пористые материалы

- •Мокрая очистка

- •Термофорез

- •Очистка изделий от пыли в быту

- •Механическая чистка изделий

- •Пневмомеханическая чистка изделий

- •Пневматическая чистка изделий

- •Процессы очистки газов, жидкостей и растворов

- •Процессы очистки газов

- •Процессы очистки жидкостей и растворов

- •Отстаивание и осаждение

- •Отстойное центрифугирование

- •Флотация

- •Фильтрование

- •Общая характеристика процесса

- •Гидравлическое сопротивление зернистого или пористого слоя при фильтровании

- •Фильтрование под действием перепада давлений

- •Фильтрование под действием центробежной силы

- •Ультрафильтрация и обратный осмос

- •Процессы кондиционирования помещений

- •И лучи тепловлажностных процессов

- •Процессы мойки бытовых изделий и посуды

- •Процессы облагораживания воздуха

- •Общие понятия о микроклимате

- •Вентилирование

- •Безразмерные характеристики различных типов вентиляторов

- •Электроотопление

- •Процессы химической чистки изделий

- •Обработка изделий струями жидкостей

- •Процессы обработки изделий из тканей

- •Процессы стирки

- •Моющий процесс при стирке

- •А) сферическая мицелла, б) пластинчатая мицелла

- •Динамика перемещения ткани во вращающемся барабане

- •Теория активаторного процесса стирки

- •Теория отжима белья

- •Процессы сушки изделий из тканей

- •Процессы фильтрации растворов

- •Теория фильтрования с образованием осадка

- •Теория фильтрования без образования осадка

- •Процессы влажно-тепловой обработки тканей

- •Процессы соединения тканей

- •Подача материалов в швейных машинах

- •Подача ниток в швейных машинах

- •Прокалывание материалов иглой

- •С материалом при прокалывании

- •Соединение ткани ниточным способом

- •Рабочие органы универсальной швейной машины

- •Процесс образования челночного стежка

- •Образование стежка на швейной машине с вращающимся челноком.

- •В зависимости от соотношения натяжения ветвей ниток

- •Процесс образования цепного (петельного) стежка

- •Образование однониточного цепного стежка на тамбурной машине с вращающимся петлителем.

- •(Римские цифры – положения отверстия)

- •Образование двухниточного петельного стежка на машине с колеблющимся крючком.

- •Расход мощности в процессе работы универсальной швейной машины

- •Процессы получения холода

- •Естественное и искусственное охлаждение

- •Влияние холода на пищевые продукты

- •Нахождения в замороженном состоянии :

- •Вспомогательные средства холодильного хранения продуктов

- •Термодинамические основы процессов трансформации тепла

- •Замораживание

- •Охлаждение

- •Домораживание

- •Способы получения низких температур

- •Расширение газов

- •Дросселирование

- •Эффект Пельтье и Ранка-Хильша

- •Вибрация

- •Колебания механических систем

- •Подавление вибрации

Фильтрация через пористые материалы

Фильтрация заключается в пропуске аэрозоля через фильтровальные перегородки, которые допускают прохождение воздуха, но задерживают аэрозольные частицы.

Процесс фильтрации в наиболее распространенных фильтрах можно представить как движение частиц вблизи изолированного цилиндра (из волокнистого материала), расположенного поперек потока. Влиянием соседних волокон пренебрегают. Считают, что поток имеет безвихревое движение, а частицы – сферическую форму, частицы при соприкосновении с цилиндрическими волокнами на их поверхности задерживаются силами межмолекулярного взаимодействия. Расстояния между цилиндрическими волокнами весьма значительны по сравнению с размерами частиц (в 5–10 раз превышают размеры частиц).

Фильтрация запыленного потока через слой пористого материала – весьма сложный процесс, включающий действие ситового эффекта, инерционного столкновения, броуновской диффузии, касания, действия гравитационных и электрических сил.

Возможности осаждения за счет ситового эффекта, особенно при прохождении потока через чистую ткань, ограниченны, так как в большинстве случаев размеры частиц значительно меньше размеров пор.

Пыль при фильтровании в основном задерживается в результате столкновения частиц с волокнами и нитями фильтровального материала и прилипания частиц к волокнам.

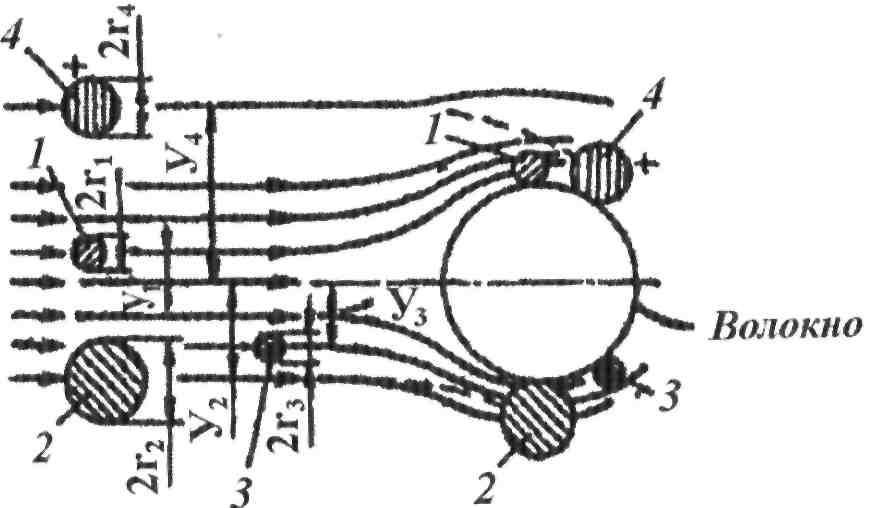

При движении потока через фильтровальный материал газ огибает волокна, более крупные частицы пыли под действием сил инерции сохраняют прежнее прямолинейное направление движения и, сталкиваясь с волокнами, прилипают к ним (Рис. 51). Мелкие частицы, обладающие малой инерцией, могут вместе с газовым потоком обогнуть волокно. Самые мелкие частицы могут столкнуться с волокном, участвуя в броуновском движении, и прилипнуть к поверхности волокна.

Рис. 51. Схема движения частиц пыли при обтекании одиночного волокна:

1 – механизм касания; 2 – инерционный механизм;

3 – диффузионный механизм; 4 – электростатический механизм

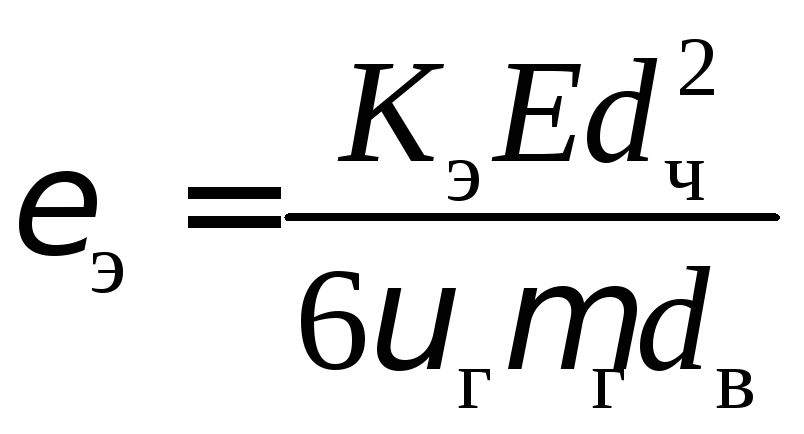

Вероятность столкновения частиц пыли с волокнами фильтровального материала под действием сил инерции является функцией критерия Стокса:

,

,

где

![]() – диаметр частиц пыли, м;

– диаметр частиц пыли, м;![]() – плотность частиц,

– плотность частиц,![]() ;

;![]() – диаметр цилиндра (волокна фильтрующего

материала), м;

– диаметр цилиндра (волокна фильтрующего

материала), м;![]() – скорость газового потока, м/с;

– скорость газового потока, м/с;![]() – динамическая вязкость газа,

– динамическая вязкость газа,![]() ;

;![]() – поправка Кенингема, вводится для

частиц диаметром порядка длины среднего

свободного пробега молекул газа, для

учета тенденции к скольжению между

газом и мелкими частицами; значение

– поправка Кенингема, вводится для

частиц диаметром порядка длины среднего

свободного пробега молекул газа, для

учета тенденции к скольжению между

газом и мелкими частицами; значение![]() принимают согласно таблице (Таблица 11).

принимают согласно таблице (Таблица 11).

Таблица 11

Значение поправки Кенингема в зависимости от диаметра частиц

|

|

0,003 |

0,03 |

0,1 |

1,0 |

|

|

90 |

7,9 |

2,9 |

1,16 |

Чем больше

![]() ,

тем больше число столкновений частиц

с поверхностью подокна фильтровального

материала. Примерная зависимость

эффективности улавливания пыли,

,

тем больше число столкновений частиц

с поверхностью подокна фильтровального

материала. Примерная зависимость

эффективности улавливания пыли,![]() ,

от критерия Стокса приведена на Рис. 52.

,

от критерия Стокса приведена на Рис. 52.

Может быть определена эффективность осаждения при броуновском движении и под действием электрических сил как часть общей эффективности.

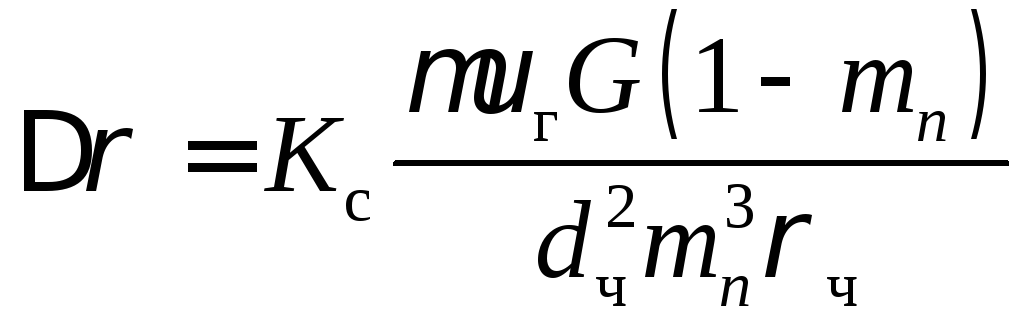

Эффективность

осаждения,

![]() ,

частиц одиночными волокнами при

броуновском движении (температура

потока ниже 100

,

частиц одиночными волокнами при

броуновском движении (температура

потока ниже 100![]() )

может быть определена по приближенной

формуле:

)

может быть определена по приближенной

формуле:

где

![]() – скорость газового потока, м/с;

– скорость газового потока, м/с;![]() – диаметр частиц пыли, мкм;

– диаметр частиц пыли, мкм;![]() – диаметр волокна, м.

– диаметр волокна, м.

Рис. 52. Примерная зависимость эффективности

улавливания частиц пыли от критерия Стокса

Нужно учесть, что на пути движения запыленного потока расположено обычно несколько рядов волокон, что, естественно, значительно повысит общую эффективность осаждения.

Определенное влияние на процесс фильтрации могут иметь электрические силы, особенно при применении диэлектрических фильтровальных волокнистых материалов из смеси шерсти и синтетических материалов, а также диэлектрических насыпных материалов.

Эффективность осаждения под действием электрических сил определяется по формуле:

,

,

где

![]() – напряженность электрического поля

вокруг волокна, В/м;

– напряженность электрического поля

вокруг волокна, В/м;![]() – коэффициент, учитывающий диэлектрические

свойства частиц пыли.

– коэффициент, учитывающий диэлектрические

свойства частиц пыли.

По мере осаждения частиц на фильтровальном материале уменьшается размер пор и образуется слой пыли с порами значительно меньшими, чем в незапыленном фильтровальном материале. Собственно рабочим слоем при фильтрации является именно фильтровальный материал с осажденными на нем пылевыми частицами. Он и определяет эффективность очистки. При отложении пыли возрастает гидравлическое сопротивление, уменьшается; производительность фильтра. По достижении некоторого значения сопротивления пыль периодически удаляют. Этот процесс называется регенерацией фильтра.

Гидравлическое сопротивление слоя осевшей пыли можно определить по формуле Козени–Кармана, Па:

где

![]() – коэффициент, принимаемый для пылей

(при

– коэффициент, принимаемый для пылей

(при![]() мкм,

равный 240);

мкм,

равный 240);![]() – пористость слоя пыли, равная

– пористость слоя пыли, равная![]() ,

здесь

,

здесь![]() – плотность насыпного слоя,

– плотность насыпного слоя,![]() ;

;![]() – масса пыли, содержащейся в порах

фильтровального материала, отнесенная

к единице площади фильтра,

– масса пыли, содержащейся в порах

фильтровального материала, отнесенная

к единице площади фильтра,![]() ;

;

![]() – диаметр частиц пыли, м;

– диаметр частиц пыли, м;![]() – плотность частиц,

– плотность частиц,![]() .

.

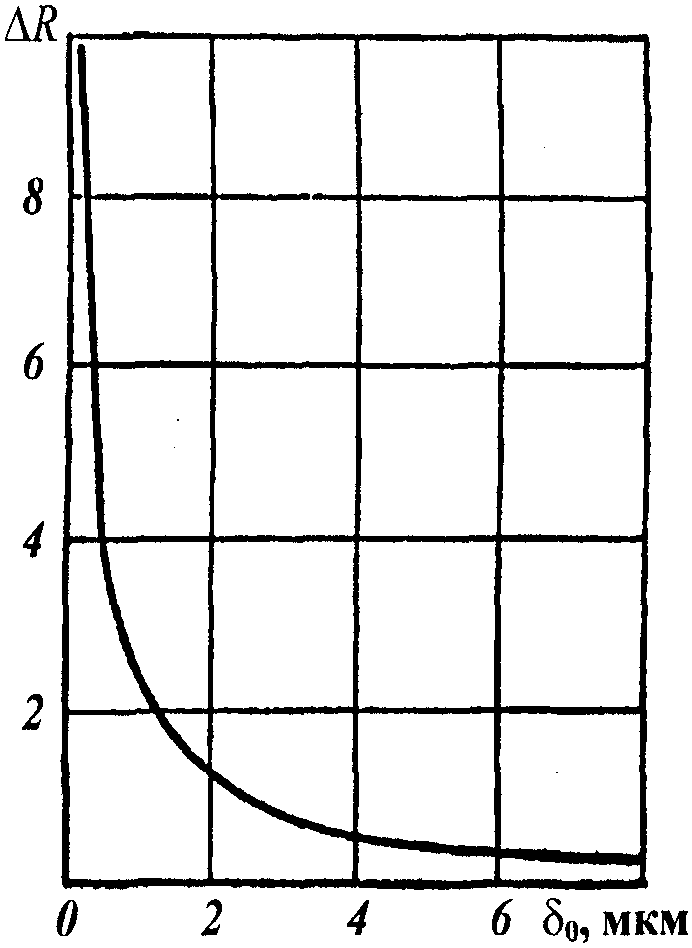

Гидравлическое сопротивление слоя осевшей пыли толщиной 1 мм в зависимости от дисперсного состава можно определить по графику, Рис. 53. При осаждении тонких фракций, как видно из графика, сопротивление значительно выше.

Приведенные зависимости дают в основном качественную картину процесса осаждения в фильтрах и позволяют судить о роли основных факторов, влияющих на процесс. В реальных условиях процесс осаждения пылевых частиц в фильтрах сопровождается коагуляцией частиц и соответствующим изменением проницаемости слоя и, следовательно, эффективности фильтра.

Рис.

53. Изменение гидравлического сопротивления

слоя пыли толщиной 1 мм в зависимости

от дисперсности. Скорость фильтрации

![]()

Из–за сложности процесса в фильтрах практически невозможно определить влияние всех факторов на параметры фильтрации.

Обычно при определении эффективности очистки и гидравлического сопротивления фильтра пользуются данными, полученными на основе обобщения результатов экспериментальных исследований.