- •Isbn 5-7629-0557-8 © cПбГэту "лэти",

- •Введение

- •Краткое описание работы программ

- •1. Метод Чохральского

- •2. Метод зонной плавки

- •1.2. Эффективный коэффициент распределения

- •1.3. Распределение примеси вдоль слитка при вытягивании кристаллов из расплава

- •1.4. Порядок выполнения работы

- •1.5. Содержание отчета

- •1.6. Контрольные вопросы и задания

- •2.2. Марки полупроводниковых материалов

- •2.3. Порядок выполнения работы

- •2.4. Содержание отчета

- •2.5. Контрольные вопросы и задания

- •Лабораторная работа 3

- •Определение концентрации легирующих

- •И остаточных примесей и расчет их распределения

- •По длине кристалла

- •3.1. Расчет концентрации легирующей примеси

- •3.2. Расчет массы легирующей примеси

- •3.3. Определение выхода годного материала в пассивных методах выращивания кристаллов

- •3.4. Порядок выполнения работы

- •3.6. Содержание отчета

- •3.7. Контрольные вопросы и задания

- •Лабораторная работа 4 мЕтод двойного капиллярного тигля

- •4.1. Общие сведения

- •4.2. Выращивание кристаллов методом двойного капиллярного тигля

- •4.3. Распределение примеси вдоль слитка в методе двойного капиллярного тигля

- •4.4. Порядок выполнения лабораторной работы

- •4.5. Содержание отчета

- •4.6. Контрольные вопросы и задания

- •Лабораторная работа 5 зонная плавка

- •5.1. Метод зонной плавки

- •5.2. Распределение примеси вдоль слитка при зонной плавке

- •5.3. Зонная очистка (проход расплавленной зоны через однородный в среднем образец)

- •5.4. Проход легирующей зоны через чистый исходный образец

- •5.5. Метод целевой загрузки

- •При соблюдении условия (5.13) из выражения (5.12) получим:

- •5.6. Порядок выполнения работы

- •5.7. Содержание отчета

- •5.8. Контрольные вопросы и задания

- •Термодинамические характеристики германия и кремния и некоторых легирующих элементов

- •Параметры межатомного взаимодействия в твердой и жидкой фазах для некоторых бинарных систем на основе кремния и германия

- •Равновесные коэффициенты распределения k0 примесей в некоторых полупроводниках

- •Коэффициенты диффузии d [см2/с] основных легирующих примесей в расплавах германия и кремния при температуре плавления

- •Соотношение между удельным сопротивлением и концентрацией носителей заряда в кремнии п- и р-типа электропроводности

- •Продолжение таблицы 5

- •Окончание таблицы 5

- •Значение подвижности носителей заряда в кристаллах германия

- •Линейные коэффициенты испарения α [см/с] наиболее распространенных примесей в германии и кремнии

- •Физико-химические и электрические свойства важнейших полупроводников

- •Список рекомендуемой литературы

- •Технология полупроводниковых материалов

- •197376, С-Петербург, ул. Проф. Попова, 5

3.2. Расчет массы легирующей примеси

Рассчитаем количество примеси Qпр, которое должен содержать расплав с начальным объемом V0 для выращивания монокристалла с удельным сопротивлением ρ:

Qпр

= C V0

=

![]() ,

(3.9)

,

(3.9)

где k – эффективный коэффициент распределения примеси; Ст = kС.

Масса легирующей примеси mпр, которую необходимо ввести в расплав, рассчитывается следующим образом:

mпр

=![]()

![]() =

=

![]() ,

(3.10)

,

(3.10)

где М – молярная масса примеси.

В общем случае, несмотря на большой объем расплава, масса примеси при малом уровне легирования может составлять десятки миллиграммов. Введение в расплав столь малого количества вещества связано с существенной ошибкой, обусловленной погрешностью взвешивания или потерей легирующей навески из-за испарения или окисления. Поэтому легируют кристаллы полупроводников чаще всего с помощью лигатуры. Лигатура представляет собой полупроводниковый материал в виде поли- или монокристалла с высоким уровнем легирования, близким к пределу растворимости примеси.

Монокристаллическую лигатуру получают, разрезая сильнолегированный монокристалл на пластины толщиной 1–3 мм и измеряя электрические параметры каждой пластины. Лигатуру для германия и кремния калибруют для отдельных групп марок, например, 0,1…1; 1…10; 10…100 Ом.см. Так как концентрация примеси в монокристаллической лигатуре определяется косвенным путем, то более точные результаты дает использование поликристаллической лигатуры, в которой концентрация примеси определяется прямыми методами, например, масс-спектральным анализом. Поликристаллическую лигатуру подготавливают в виде гранул с различным содержанием легирующей примеси.

Количество примеси Qл, которое вводится в расплав с помощью лигатуры, должно соответствовать тому количеству примеси Qпр, которое вводится в расплав с помощью навески примесного компонента,

Qл

= СлVл

=

![]() =

=

![]() ,

(3.11)

,

(3.11)

где Сл, μл, ρл – концентрация, подвижность носителей заряда, удельное сопротивление лигатуры соответственно; mл, Vл – масса и объем лигатуры, d – плотность полупроводника.

Из выражения (3.9) получаем:

Qпр

=

![]() =

=![]() ,

(3.12)

,

(3.12)

где mр – масса расплава.

Приравнивая (3.11) и (3.12), получаем массу лигатуры:

mл

=![]() . (3.13)

. (3.13)

Масса лигатуры должна составлять 1–3 % от массы исходной загрузки.

3.3. Определение выхода годного материала в пассивных методах выращивания кристаллов

Сегрегационные методы выравнивания состава кристаллов делят на активные и пассивные. В пассивных методах монокристаллы с заданной однородностью распределения примеси получают без внесения изменений в кристаллизационный процесс, т. е. используют приблизительно однородную по электрофизическим свойствам часть монокристалла. Критерием эффективности процесса является величина, называемая выходом годного материала, которая определяется как отношение массы кристалла с требуемыми свойствами к его общей массе.

Как правило, концентрация легирующей примеси Ст или удельное сопротивление кристалла ρ должны отличаться от требуемых значений концентрации Стр или удельного сопротивления ρтр не больше, чем на некоторую величину β, называемую допустимым разбросом и выражаемую в относительных единицах. Чтобы монокристалл отвечал заданным требованиям, его состав в любой точке должен удовлетворять неравенству

![]()

![]() β. (3.14).

β. (3.14).

В методе Чохральского распределение примеси вдоль слитка рассчитывается по уравнению Галливера (см. (1.14)). Подставляя в (3.14) вместо Ст = f(g) его значение, рассчитанное в соответствии с уравнением Галливера, получаем:

![]()

![]() β . (3.15)

β . (3.15)

Решая уравнение (3.15) относительно g, получим значение теоретического выхода годного монокристалла gβ, в котором разброс концентрации носителей заряда соответствует заданному значению β:

gβ

= 1 –

![]() .

(3.16)

.

(3.16)

Выражение (3.16) позволяет оценить теоретический выход процесса с заданным разбросом β по длине слитка при различных значениях коэффициента распределения k.

|

|

|

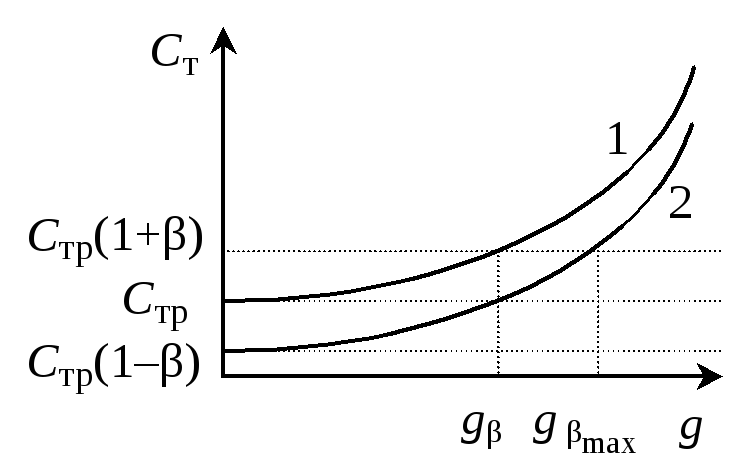

Рис. 3.1. Влияние концентрации в начальной части слитка на величину теоретического выхода: 1 – Ст(g = 0) = Стр; 2 – Ст (g = 0) = Стр(1 – β) |

В пассивных методах выращивания выход

материала с заданным значением разброса

β по длине слитка невелик. При малых

значениях коэффициента распределения

(например, при k = 0,1) и

β =

![]() 10%

теоретический выход gβ

составляет всего 10,5%, а при β =

10%

теоретический выход gβ

составляет всего 10,5%, а при β =

![]() 5%

снижается до 5,1%.

5%

снижается до 5,1%.

Увеличить выход годного материала можно, если искусственным путем снизить концентрацию в начальной части слитка, полагая Ст(g = 0) = Cтр(1 – β). Тогда, решая уравнение (3.15) относительно g, получим величину максимального теоретического выхода материала gβmax:

gβmax

= 1 –

![]() .

(3.17)

.

(3.17)

Графически такой подход к увеличению выхода годного материала иллюстрирует кривая 2 на рис. 3.1.