- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

В случае а) и б) крутящий момент воспринимается встроенной балкой 1, а не направляющими поперечины. В случае в) вес суппорта передается на балку 1, а не на поперечину 3.

Жесткость (соответственно и податливость) упругих систем с боль- шим числом соединений близка к постоянному значению, что дает основа- ние для нормирования предельно допустимых значений для всего станка, а

для станков включенных в размерные ряды существуют специальные ГОСТы регламентирующие их жесткость, а следовательно и упругие по- грешности.

4. Динамические погрешности.

Динамические погрешности связаны с относительными колебаниями инструмента и обрабатываемой детали, а в некоторых случаях и с пере- ходными процессами при пуске, торможении, реверсировании и врезании инструмента.

Свойство станка противодействовать возникновению колебаний обычно называют виброустойчивостью.

Динамические погрешности характеризуются (рис. 4.7):

-амплитудой колебаний (АЧХ);

-фазой колебаний (ФЧХ)

-формой колебаний несущей системы станка

Рис. 4.7 Динамические характеристики а) амплитудочастотная (АЧХ); б) амплитудофазочастотная (АФЧХ);

в) формы колебаний

Изучение амплитудно-частотных и амплитудно-фазовых частотных характеристик дает возможность оценить величину относительных, коле- баний инструмента и обрабатываемой детали, т.е. погрешность обработки и влияние этих колебаний на устойчивость обработки, т.е. величину шири- ны резания без вибраций. Изучение форм колебаний позволяет определять величину колебаний отдельных узлов и дает возможность целенаправлен- но влиять на конструкцию станка с целью уменьшения динамических по- грешностей.

В станках встречаются три основных типа колебаний: Вынужденные: основными причинами, которых является:

-вращение неуравновешенных масс;

-периодические погрешности в передачах;

-непостоянство сил резания (фрезерование);

-внешние возмущения, передающиеся станку через фундамент. Параметрические: основными причинами, которых являются :

-переменность внутренних параметров деталей станка, например, пе- ременная жесткость вала при вращении из-за наличия шпоночной канавки,

или переменная жесткость подшипника качения при перебегании шарика через линию действия силы и т.д.

Автоколебания: основными причинами, которых являются:

-процессы трения в зоне резания;

-процессы трения в подвижных направляющих при малых скоро-

стях перемещений.

Помимо отрицательного влияния на точность обработки колебания в станках отражаются также на стойкости режущего инструмента и долго- вечности деталей станка.

Основными путями снижения динамических погрешностей является устранение источников:

вынужденных колебаний:

-тщательная балансировка быстровращающихся деталей;

-установка станков на виброизолирующие опоры.

параметрических колебаний

-увеличение жесткости и снижение массы базовых деталей;

-выравнивание параметров по изменяемой координате деталей. автоколебаний:

-применение смазывающеохлаждающих жидкостей;

-применение смазки в трущихся поверхностях.

Наиболее эффективным способом гашения колебание, а следователь-

но и снижения динамических погрешностей является встраивание в станок демпфирующих устройств.

5. Температурные погрешности.

Температурные погрешности в станках, предназначенных для точной обработки, существенно влияют на погрешности обработки. Основным ис-

точником температурных погрешностей является неравномерный нагрев различных мест станка в процессе его работы. Изменение температуры от-

дельных точек подчиняется экспоненциальной зависимости, поэтому и за- кон изменения во времени линейных тепловых деформаций можно пред-

ставить в виде

Dlt = Dl0 × (1- e−βt )

где:

b — параметр, зависящий от коэффициента теплоотдачи, теплоемко- сти узла, от его массы и основных размеров.

Источниками нагрева являются:

-процесс резания;

-тепловые процессы в электродвигателях

-трение в подвижных узлах станка.

-Трение в механических передачах

Основным источником является процесс резания . На его долю прихо- дится до 70% выделяемой при работе станка теплоты.

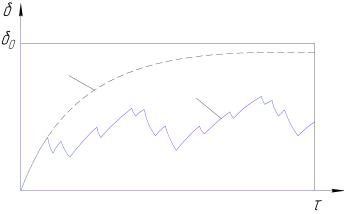

Нагрев узлов станка после начала его работы, особенно узлов, уда- ленных от источника нагрева, происходит монотонно в течение несколь- ких часов до некоторой установившейся температуры (рис. 4.8).

Рис. 4.8 Температурные деформации

Если имеет место чередование пуска и остановки, то температура и

соответствующие температурные деформации изменяются как некоторая случайная функция Суммарное влияние температурных деформаций ряда узлов при различной интенсивности их нагрева нередко приводит к знако- переменному характеру погрешности обработки.

Основными способами снижения температурных погрешностей явля- ется:

-интенсивный отвод тепла из зоны резания и от электродвигателей;

-расположение электродвигателей и емкостей для охлаждающей жидкости вне несущей системы станка;

-применение теплоизоляции электродвигателей;

-интенсивное смазывание трущихся поверхностей (подшипники, зубчатые передачи);

-применение автоматических систем управления температурными деформациями.