- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

Для сравнительной оценки технического уровня станков и комплектов станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показа- телей, характеризующих качество, как отдельных станков, так и набора станочного оборудования.

Существуют следующие основные технико-экономические показате-

ли:

-эффективность;

-производительность

-надежность;

-гибкость.

1 Эффективность

Эффективность — комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования —

повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков оценивается по

формуле

A = N

åc

N -годовой выпуск деталей;

åc - сумма годовых затрат на их изготовление.

При проектировании или подборе станочного оборудования всегда следует стремиться к максимальной эффективности, а показатель «А» при

этом следует рассматривать как целевую функцию Сравнение эффективности двух вариантов станочного оборудования

при заданной программе выпуска ведут по разности приведенных затрат

P = (åc)1 − (åc)2

где индекс «2» относится к более совершенному варианту станочного оборудования при сравнении с базовым (индекс «1»).

2. Производительность

Существуют несколько показателей производительности по которым сравнивают различные типы станков.

Штучная производительность – это способность станка обеспечивать обработку определенного числа деталей в единицу времени.

Штучная производительность (шт./год) выражается числом деталей, изготовленных в единицу времени, при непрерывной безотказной работе

Q = TO  T

T

где ТО — годовой фонд времени; Т — полное время всего цикла изго- товления детали.

При изготовлении на универсальном станке разных деталей его штуч- ную производительность определяют по условной, так называемой пред- ставительной детали, форму и размеры которой берут усредненными по

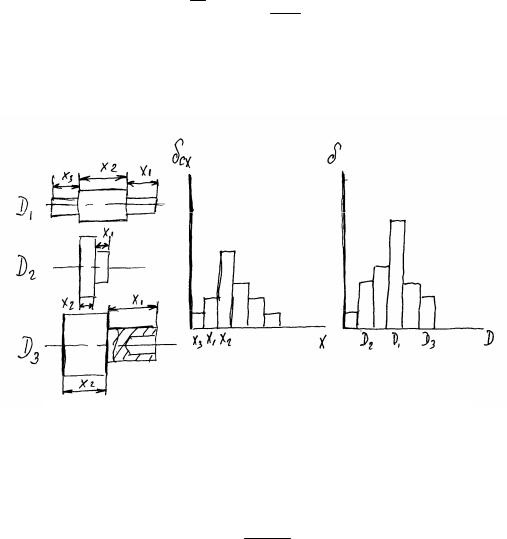

всему рассматриваемому множеству деталей. Все параметры представи- тельной детали (масса, размеры, допуски и т. д.) определяют как средне- взвешенные величины (рис. 3.1)

X = å X × δδCX

где х — величина данного параметра внутри каждого интервала; dCX — частость по интервалам изменения величины х

d — общая частость (весомость) деталей рассматриваемой группы.

Рис. 3.1 Определение параметров представительной детали

Производительность формообразования. Ее применяют для сравнения разного по характеру оборудования. Она определяется по формуле:

QФ = VP ××tP L T

VP и L – скорость резания и полный путь инструмента по образующей

линии

tP – время резания

T – время цикла обработки

Производительность резания определяют объемом материала, снятого с заготовки в единицу времени. Этот показатель применяют для оценки

возможности станков для предварительной размерной обработки или для сравнения различных технологических способов размерной обработки

Вид обработки |

Производительность см3/мин |

Мощность кВт |

Точение |

1500 |

0,06 |

шлифование |

800 |

0,6 |

Лазерная обработка |

0,01 |

4000 |

3. Надежность

Надежность станка — свойство станка обеспечивать бесперебойный

выпуск годной продукции в заданном количестве в течении определенного срока службы и в условиях применения, технического обслуживания, ре- монтов, хранения и транспортирования.

Нарушение работоспособности станка называют отказом. При отказе продукция либо не выдается, либо является бракованной.

Безотказность станка — свойство станка непрерывно сохранять рабо- тоспособность в течение некоторого времени. Безотказность может быть оценена следующими показателями.

Вероятность отказа по результатам испытаний определяется по фор-

муле

Q(t) = NOT NO

NО – общее количество элементов, из которых отказали NOT = NO - N И - число отказавших элементов

NИ – число исправных элементов

Вероятность безотказной работы

P(t) = 1- Q(t) = 1- NOT = N И NO NO

Интенсивность отказов — условная плотность вероятности возникно-

вения отказа в единицу времени

λ(t)= |

1 |

|

dNOT |

N И |

|

dt |

Комплексным показателем надежности станков является коэффициент технического использования

η = |

|

|

1 |

|

æ |

n |

ö |

||

|

||||

|

ç1+ åλi ×tCPi ÷ |

|||

|

è |

1 |

ø |

|

где

n — число независимых элементов, подверженных отказам; li — интенсивность отказов i-го элемента;

tCPi — среднее время на устранение отказа (на восстановление).

Тогда фактическая производительность определяется

QФ = Q ×η

Долговечность станка — свойство станка сохранять работоспособ- ность в течение некоторого времени с необходимыми перерывами для тех- нического обслуживания и ремонта до наступления предельного состоя- ния.

Ремонтопригодность — свойство, заключающееся в приспособленно-

сти к предупреждению и обнаружению причин возникновения отказов и восстановлению работоспособности.

4. Гибкость.

Гибкость – способность к быстрому переналаживанию. Она характе- ризуется универсальностью и переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, или отношением количества деталей выпу- щенных на станке за год к номенклатуре детале.

Переналаживаемость определяется затратами времени и средств на переналадку станка при переходе на обработку новой партии деталей.