- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

Точность станка непосредственно связана с точностью обработки и характеризует, в какой мере те или иные погрешности станка влияют на точность обрабатываемых деталей. Все виды погрешностей станка можно условно разделить на несколько основных групп.

1. Геометрические погрешности.

Геометрические погрешности характеризуют ошибки взаимного рас- положения узлов станка (рис. 4.1) и зависят от:

-точности обработки деталей; точность получения заготовок кор- пусных деталей; точность механической обработки.

-сборки станка (точность взаимного расположения узлов и корпус- ных деталей).

-износа трущихся поверхностей.

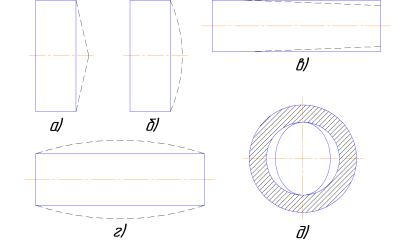

Рис. 4.1 Примеры геометрической погрешности

Погрешность на рисунке а) определяется погрешностью обработки продольных и поперечных направляющих салазок токарно-винторезного станка (не перпендикулярность направляющих), либо погрешностью сбор- ки (не перпендикулярность оси шпинделя и поперечных направляющих салазок. Погрешность на рисунке в) определяется погрешностью сборки (не соосность передней и задней бабок). Погрешность на рисунке д) опре- деляется погрешностью вращения шпинделя в опоре. Погрешности б и г определяются износом соответственно поперечных направляющих суп- порта и продольных направляющих станины.

Требования к точности изготовления станка формулирует конструк- тор, исходя из допуска на точность обрабатываемой на станке детали с учетом реальных возможностей производства. Геометрические погрешно- сти станка следует оценивать по их влиянию на точность взаимного распо- ложения инструмента и обрабатываемой детали в процессе формообразо- вания ее поверхности.

Способы компенсации геометрических погрешностей:

-повышение точности обработки деталей;

-ужесточение допусков на взаимное расположение поверхностей;

-соблюдение технологии получения заготовок литых и сварных ба- зовых деталей;

-предусматривать в конструкции станка приспособления для точной регулировки взаимного расположения узлов станка;

-применять износостойкие покрытия и защитные устройства для направляющих с целью уменьшения износа.

Рис. 4.2 Способы установки шпиндельной бабки

2. Кинематические погрешности.

Кинематические погрешности влияют на скорость движения исполни- тельных (рабочих) органов станка (шпинделя, стола), несущих инструмент или обрабатываемую деталь, и важны в тех случаях, когда скорость дви- жения инструмента относительно детали влияет на формообразование, что имеет место в станках для обработки сложных поверхностей (зубообраба- тывающих, резьбонарезных и т.п. рис. 4.3).

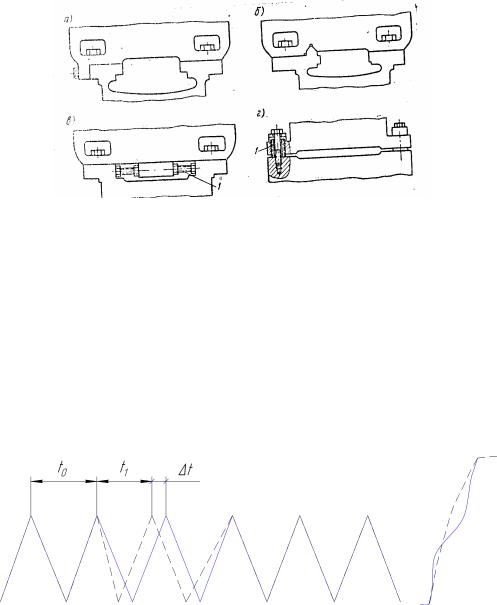

Рис. 4.3 Погрешности шага резьбы и боковой поверхности зуба t0 – теоретический шаг; t1 – реальный шаг; t – погрешность шага

Причинами кинематических погрешностей являются:

-ошибки в передаточных числах зубчатых, червячных и винтовых передач кинематической цепи (теоретическая погрешность);

-неточности изготовления элементов привода и переменной жестко- сти станка;

-износ рабочих поверхностей механических передач и как следствие возникновение зазоров.

Так, например, вследствие неточности резьбонарезной цепи будут не- допустимо большие отклонения шага нарезаемой резьбы, а неточности це- пи обката при нарезании зубчатого колеса – отклонения от эвольвентного профиля.

Способы уменьшения кинематических погрешно- стей. Способы уменьшения кинема- тических погрешностей зависят от причин их вызы- вающих:

-уменьшение износа трущихся поверхностей деталей механических передач за счет улучшения системы смазки, применения износо- стойких покрытий, применение термической обработки;

-повышение точности изготовления элементов кинематических це- пей;

-уменьшение зазоров в передачах;

Абсолютное большинство механических передач зазорные, т.е. для того чтобы они работали необходим зазор. Зазор одной передачи как пра- вило невелик и не может оказывать существенного влияния на точность,

однако в состав одной цепи может входить до десятка и более передач и в этом случае суммарная погрешность может оказаться недопустимо боль- шой. Особенно эти погрешности опасны для реверсивных цепей. Для вы- борки зазоров существуют следующие способы (рис. 4.4).

Рис. 4.4 Способы выбора зазоров в зубчатых передачах

-повышение точности цепи в целом за счет применения корректи- рующих устройств.

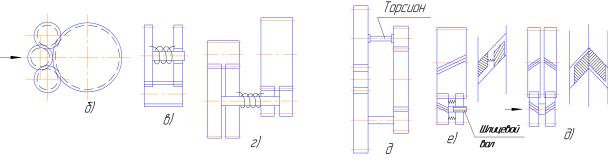

Рассмотрим пример корректирующего устройства резьбонарезной це-

пи (рис. 4.5).

Корректирующее устройство представляет собой дифференциальную гайку 2 и копир 8. Копир изготавливают на специальных профилешлифо- вальных станках по кинематограммам 9, получаемых на кинематометрах, на которых, производят сравнение эталонного винта 4 и гайки 3 с рабочим винтом 1 и гайкой 2.

Рис. 4.5 Корректирующее устройство резьбонарезной цепи

Погрешность шага рабочего винта Dh на определенной его длине ком- пенсируется поворотом гайки на угол a. Зависимость погрешности шага от

приращения высоты копира можно представить в виде

|

æ Dh ö |

|

|

t × arctgç |

÷ |

Dt = |

è |

R ø |

2π |

|

|

|

|

|

Аналогичные устройства применяются и для компенсации погрешно- стей в цепях обката зуборезных станков, например, дифференциальная червячная передача.

3. Упругие погрешности.

Упругие погрешности возникают из-за деформаций несущей системы

станка и нарушают правильность взаимного расположения инструмента и обрабатываемой детали при действии силовых факторов.

Основными причинами упругих погрешностей являются:

-силы резания

-весовые нагрузки от узлов и заготовки.

Изменение величины упругих перемещений связано с переменным характером силового воздействия. Так, составляющие силы резания изме- няются в процессе обработки по величине, направлению и точке приложе- ния. Масса подвижных узлов станка при их передвижении оказывает раз- личное действие на несущую систему и меняет величину упругих переме- щений.

Свойство станка сопротивляться возникновению упругих перемеще- ний называют жесткостью, которая определяется по формуле

j = Pf

где:

P – сила

f – перемещение упругой системы, вызванное данной силой

Так как станок состоит из множества деталей и стыков, которые вос- принимают силовой поток, то суммарная жесткость станка в зоне резания (технологическая жесткость) определяется по формуле

j = 1

ån 1

1 ji

ji – жесткость отдельного последовательно работающего элемента уп- ругой системы.

Величина обратная жесткости называется податливостью.

Упругие погрешности в реальном станке проявляются в виде собст- венных деформаций базовых деталей и деформаций в стыках. Следова- тельно, уменьшить упругие погрешности можно путем:

-увеличения жесткости базовых деталей (увеличение моментов инерции и площади поперечного сечения базовой детали);

-увеличения жесткости стыков (увеличение моментов инерции и площади стыка);

-разгрузка направляющих базовых деталей, обеспечивающих точ- ность обработки от сил резания и весовых нагрузок других дета-

лей.

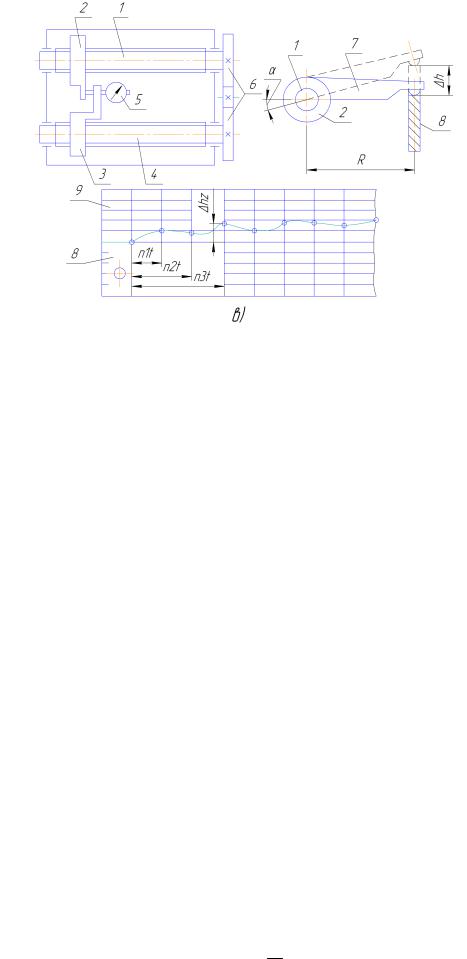

Примеры приемов конструктивной разгрузки приведены ниже (рис.

4.6).

Рис. 4.6 Конструктивная разгрузка