- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовок, а также загрузка и выгрузка.

Автоматы делят на :

-универсальные и специализированные;

-прутковые и патронные;

-одно и многошпиндельные;

-горизонтальные и вертикальные.

Автоматическое управление циклом обработки осуществляется с помощью распределительного вала, на котором сидят кулачки различной конфигурации, связанные через передаточные механизмы с исполнительными органами (суп- портами). По форме кулачки бывают дисковые и цилиндрические.

По некоторым особенностям управления циклом автоматы можно подраз- делить на три группы.

Кпервой группе относятся автоматы, которые имеют один Р.В., вращаю- щийся с постоянной частотой для данной настройки.

Ко второй группе относятся автоматы, которые имеют один Р.В., вращаю-

щийся с двумя частотами, nР для выполнения рабочих и nВ вспомогательных движений.

Ктретьей группе относятся автоматы, имеющие, кроме распределительно- го вала, вращающегося с постоянной рабочей частотой, быстроходный вспомо- гательный вал, осуществляющий вспомогательные движения.

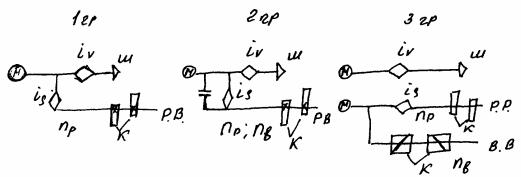

Ниже представлены кинематические структуры автоматов этих групп.

Ш – шпиндель, Р.В. – распределительный вал, В.В. – вспомогательный вал,

К– кулачки, i – органы настройки главного движения и подачи.

Кпервой группе относятся автоматы с производительностью более 10 шт./мин (фасонно-отрезные автоматы). Ко второй группе относятся автоматы с производительностью менее 1 шт./мин (автоматы продольного точения). К третьей группе относятся автоматы с производительностью менее 10 шт./мин но более 1 шт./мин (токарно-револьверные автоматы).

Типы одношпиндельных токарных автоматов.

Наиболее распространенными типами автоматов являются: фасонно- отрезные автоматы; автоматы продольного точения; токарно-револьверные ав- томаты.

Фасонно-отрезные автоматы предназначаются для изготовления из прутка или бунта коротких деталей малого диаметра и простой формы.

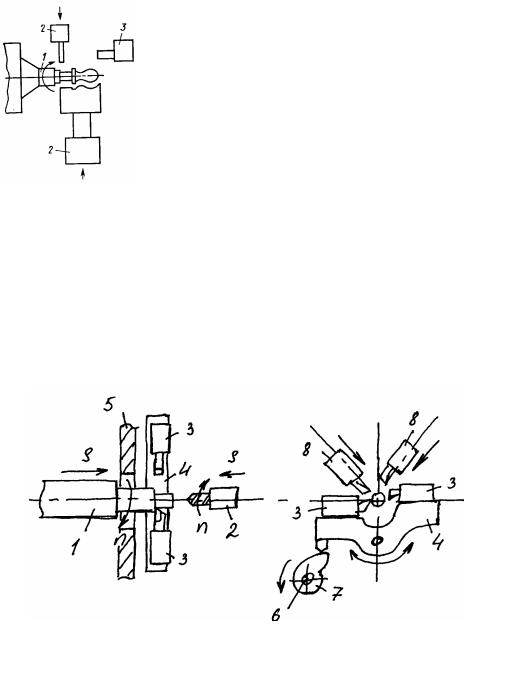

Схема резания автомата:

1 – шпиндель

2 – поперечные суппорты с инструментами

3 – упор подачи заготовки

Заготовка устанавливается в шпиндель и ей сообщается вращательное движение, поперечные суппорты с инструментами перемещаются в радиальном направлении, упор подачи заготовок служит для ограничения подачи заготовки. Перемещение суппортов и упора осуществляется от кулачков распределитель- ного вала.

Автомат относится к автоматам первой группы.

Автоматы продольного точения предназначены для изготовления из прутка тонких длинных деталей.

Схема работы автомата.

1 – шпиндель, 2 – дополнительный высокоскоростной шпиндель, 3 – балансирные суппорты, 4 – балансир, 5 – люнетная стойка, 6 – рас- пределительный вал, 7 – кулачок, 8 – люнетные суппорты.

Заготовка устанавливается в шпиндель и ей сообщается вращательное движение (главное) и поступательное движение (подачи). Инструменты уста- навливаются в суппорты балансира и люнета, которые совершают установоч- ные перемещения от кулачков, установленных на распределительном валу. Станки оснащаются дополнительными шпинделями, в которые устанавливают- ся концевые инструменты, осевые перемещения которых осуществляются так же от кулачков распределительного вала.

Автомат относится к автоматам второй группы.

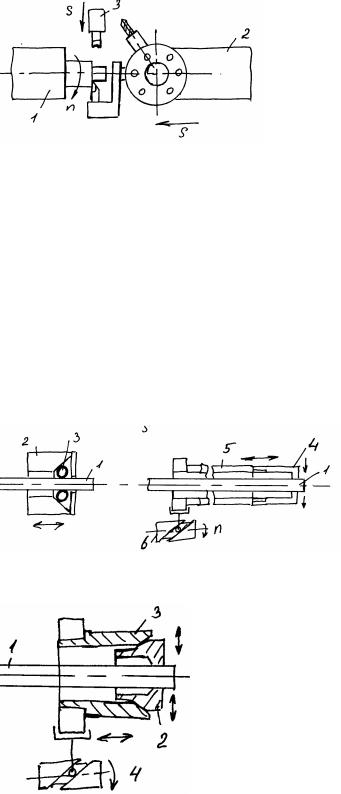

Токарно-револьверные автоматы предназначаются для изготовления относительно коротких деталей сложной конфигурации. Для обработки таких деталей требуется большое количество инструмента, для размещения которых имеется шести позиционная револьверная головка и три боковых суппорта.

1 – шпиндель

2 – револьверный суппорт

3 - поперечный суппорт

Заготовка устанавливается в шпинделе и получает вращательное движе- ние. Резцы устанавливаются в поперечные суппорты и в револьверную головку. Подвод и отвод суппортов 3 и револьверной головки 2 осуществляется кулач- ками распределительного вала. Быстрый отвод револьверной головки и ее по- ворот осуществляется вспомогательным валом. Эти автоматы относятся к третьей группе.

Основными узлами автоматов являются: несущая система; суппорты; ме- ханизм подачи заготовки; механизм зажима; цикловая система управления с распределительным валом.

Несущая система воспринимает (замыкает на себя силовое поле) силы ре- зания. Суппорты служат для перемещения режущего инструмента.

Механизм подачи служит для подачи заготовки до упора

1 – заготовка, 2 – стакан, 3

– зажимные шарики, 4 – подающая цанга, 5 – тяга, 6

– кулачок перемещения тяги.

Механизм зажима заготовки.

При перемещении стакана в право он своей конической поверхностью на-

1 – заготовка.

2 – зажимная цанга.

3 – стакан.

4 – кулачок перемещения стакана.

жимает на лепестки зажимной цанги – происходит зажим заготовки. При пере-

мещении стакана в лево лепестки зажимной цанги разжимаются и происходит разжим заготовки.

Производительность автоматов.

Основным показателем автомата является штучная производительность

Q = 1 шт / сек tk

tk – калькуляционное время обработки заготовки tk = tшт + tпn.з.

но т.к. n >> то tпn.з. → 0 и

Qрас. = t60 шт / мин

шт.

tшт – длительность цикла обработки

tшт. = tp + tx tp – продолжительность рабочих ходов

tx – продолжительность холостых ходов (не совмещенных)

Наладка автоматов.

Наладка автомата состоит из следующих этапов:

-составление плана обработки;

-составление расчетной карты;

-изготовление оснастки;

-настройка станка.

Составление плана обработки

При составлении плана обработки необходимо выполнение следующих

требований.

1.Совмещение рабочих операций

2.Совмещение рабочих и холостых ходов разных суппортов

3.При сверлении отверстий необходима их предварительная зацентровка

4.Для уменьшения длины рабочих ходов при сверлении ступенчатых от- верстий сначала сверлят отверстия большего диаметра.

5.В конце рабочих ходов необходимо предусматривать выстой инстру- мента с целью предупреждения овальности и возникновения заусенца.

6.Нарезание резьбы не следует совмещать с другими операциями.

Для всех рабочих переходов плана обработки вычерчивают эскизы распо- ложения заготовки, инструмента и оправок. Определяют длины рабочих ходов и назначают режимы резания.

Определение продолжительности операции и координация рабочих ходов.

Относительную координацию рабочих ходов производят по количеству оборотов шпинделя, приходящихся на данный рабочий переход:

При постоянной частоте вращения шпинделя количество оборотов шпин-

деля на рабочий переход определяют

Ni = Slii

при переменной частоте определяют |

li |

|

|

Ni = |

×Ci |

||

|

|||

|

Si |

||

Сi = nош - коэффициент приведения niш

nош – основная частота вращения шпинделя

niш – частота вращения шпинделя на i - ом переходе

В качестве основной частоты вращения шпинделя принимается частота, которая чаще всего используется при данной наладке.

Время, затрачиваемое на переход:

t = Ni

nош

Общая координация цикла.

Общецикловая координация рабочих ходов и холостых ходов производит- ся в сотых долях одного оборота распределительного вала, так как все ходы выполняются именно за один оборот.

Для этого определяют количество сотых долей требующихся для выполне- ния рабочих и холостых ходов за один оборот Р.В.

Количество сотых долей для выполнения холостых ходов åb зависит от конструкции автомата и выбирается по паспорту станка.

Количество сотых долей, приходящееся на рабочие переходы, распреде- ляют пропорционально числу оборотов Ni шпинделя, приходящемуся на дан-

ный рабочий переход

Ki = |

100 - åβ |

× Ni |

|

åN i |

|||

|

|

Определение длительности цикла обработки.

Полное количество оборотов шпинделя необходимое для изготовления од-

ной детали

Nd = |

100× åNi |

|

åKi |

||

|

Время изготовления одной детали

T = 60× Nd

nош

По данной величине из паспорта станка определяются сменные колеса для настройки частоты вращения распределительного вала.