- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

Станок как сложная техническая система имеет большое количество характеристик, которые можно разбить на четыре группы:

-геометрические характеристики;

-точностные характеристики;

-скоростные характеристики;

-силовые характеристики.

1. Геометрические характеристики.

К геометрическим характеристикам относятся:

-основной размер;

-размеры рабочего пространства (максимальные величины переме- щений рабочих органов станка)

-основные присоединительные размеры

-габаритные размеры станка.

Рабочим пространством станка называется пространство в котором размещается обрабатываемая деталь. В любую точку рабочего пространст- ва может быть помещен инструмент при его перемещении и, или переме- щении рабочего пространства. Таким образом можно сказать, что размеры

рабочего пространства определяются величиной наибольших перемещений исполнительных органов. Присоединительными размерами станка являют- ся размеры поверхностей по которым осуществляется присоединение при- способлений или обрабатываемой детали к рабочим органам станка.

2. Точностные характеристики.

К точностным характеристикам относятся:

-точность перемещения или позиционирования рабочих органов станка;

-точность вращения шпинделя (радиальное и осевое биение перед- него конца);

-точность взаимного расположения рабочих органов станка (непер- пендикулярность направляющих салазок и суппорта и т.д.);

-точность взаимного расположения отдельных конструктивных элементов деталей (непараллельность направляющих станины или стойки и т.д.).

3. Скоростные характеристики.

Для осуществления оптимальных режимов резания станки оснащают механизмами для регулирования скорости резания и подачи. Существуют два основных способа регулирования скорости: ступенчатое регулирова- ние и бесступенчатое регулирование.

Ступенчатое регулирование нашло наибольшее распространение в металлорежущих станках и осуществляется при помощи множительных структур, которые создают геометрические ряды частот вращения (скоро- стей), которые являются экономически предпочтительными.

Обоснование целесообразности применения геометрического ряда для частот вращений шпинделей станков предложено акад. А. В. Гадолиным.

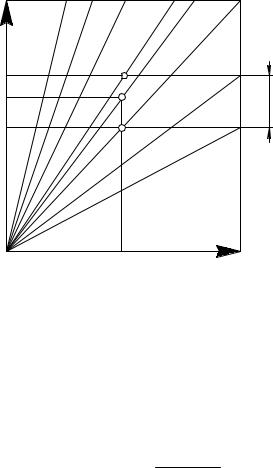

Сущность доказательства преимуществ геометрического ряда сводится к следующему. Если рассмотреть два любых соседних значения числа обо- ротов nk и nk+1, то на лучевой диаграмме (рис. 2.1)они представляются в виде двух наклонных прямых, проходящих через начало координат.

v |

|

|

|

|

|

|

z |

|

|

1 |

|

|

|

|

+ |

|

k |

|

||

n |

n |

k |

|

|

|

|

|

|

n |

n |

|

||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Vk+1 |

|

|

|

|

|

n2 |

Dvmax |

|

|

|

|

|

|

|

|

|

|

|

|

n1 |

Vk |

|

|

|

|

|

|

|

0 |

D0 |

|

|

|

|

D |

Рис. 2.1 Лучевая диаграмма |

|

|||||

Для некоторого принятого диаметра обработки dо можно осуществить два значения скорости резания Vk иVk+1, но никаких промежуточных зна- чений на станке не будет. В том случае, если необходимая по режимам об- работки скорость резания окажется в середине интервала, то абсолютная потеря в скорости определится как:

V = Vk +1 −Vk

2

Если же рассмотреть самый неблагоприятный случай, когда недопус- тимо даже малейшее превышение требуемой скорости, то наибольшая возможная потеря скорости Vmax = Vr+1 −Vk . При этом относительная по-

теря скорости может быть связана со значениями частот вращений:

Vmax |

= |

Vk +1 −Vk |

= 1− |

Vk |

= 1− |

nk |

|

Vk +1 |

Vk +1 |

nk +1 |

|||||

Vk +1 |

|

|

|

Наиболее целесообразным будет ряд с постоянной потерей скорости, а соответственно и с постоянной потерей технологической производитель- ности. Для этого необходимо, чтобы

1− |

nk |

= const или |

nk +1 |

= const = ϕ |

nk +1 |

|

|||

|

|

nk |

||

Условие постоянства отношения двух любых чисел в ряду приводит к геометрическому ряду со знаменателем ряда ϕ.

Основными скоростными характеристиками при ступенчатом регули- ровании являются:

-диапазон регулирования частот вращения шпинделя для враща- тельного главного движения - Dn.

Диапазон регулирования определяется по формуле:

Dn = nmax nmin

где: |

|

|

Vmax |

|

|

|

|

|

|

|

|||

nmax |

= |

|

|

- максимальная частота вращения шпинделя |

|||||||||

dmin |

|||||||||||||

|

|

|

|

|

|

|

|

|

|||||

nmin |

= |

Vmin |

|

- минимальная частота вращения шпинделя |

|||||||||

dmax |

|||||||||||||

|

|

|

|

|

|

|

|

||||||

Vmax ,Vmin |

- соответственно максимальная и минимальная скорости ре- |

||||||||||||

зания. |

|

|

|

|

|

|

|

|

|

|

|

|

|

dmax ,dmin |

- |

соответственно максимальный и минимальный диаметры |

|||||||||||

обработки или диаметры инструмента. |

|

|

|||||||||||

Подставляя значения для максимальной и минимальной частот вра- |

|||||||||||||

щения в формулу для диапазона регулирования получим: |

|||||||||||||

|

|

|

|

|

|

|

D |

n |

= |

Vmax × dmax |

= D × D |

d |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

Vmin × dmin |

V |

|||

где: |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

DV |

- диапазон скоростей резания |

|

|

||||||||||

Dd |

- диапазон обрабатываемых диаметров или диапазон диаметров |

||||||||||||

применяемых инструментов.

Диапазон регулирования скорости перемещения стола, ползуна и т.д. для поступательного главного движения и диапазон регулирования скоро- стей подач определяются аналогично.

- знаменатель ряда частот вращений - j.

Для обеспечения необходимого диапазона регулирования возможны различные варианты выбора знаменателя ряда. В станкостроении все зна- чения знаменателей ряда стандартизованы в пределах 1 < j £ 2. Нижний предел для знаменателя ряда очевиден, так как при j = 1 регулирование становится бесступенчатым, а верхний предел установлен исходя из того, что наибольшая относительная потеря скорости не должна превышать 50%

В станкостроении приняты значения j приведенные в таблице.

ϕ |

1,06 |

1,12 |

1,26 |

1,41 |

1,58 |

1,78 |

2 |

|

|

|

|

|

|

|

|

DVmax % |

5 |

10 |

20 |

30 |

40 |

45 |

50 |

V |

|

|

|

|

|

|

|

Среди всех стандартных значений знаменателя ряда наибольшее рас- пространение в станках получили j = 1,26; 1,41 и 1,58. Меньшие значения значительно усложняют привод, который не может при этом конкуриро- вать.с бесступенчатым регулированием. Большие значения знаменателя приводят к весьма грубому регулированию, и их используют иногда лишь в специализированных станках. Во второй строке таблице приведены зна-

чения возможной наибольшей относительной потери скорости а значит и производительности.

Любой член геометрического ряда может быть определен по формуле: nZ = n1 ×ϕ Z −1

Z - число ступеней регулирования.

Если обозначить nz = nmax, а n1 = nmin, то число ступеней регулирования можно определить по формуле:

|

lg |

nmax |

|

Z = 1+ |

nmin |

|

|

|

|

||

lgϕ |

|

||

Для известных значений V и d по лучевым диаграммам определяют требуемую частоту вращения шпинделя.

Бесступенчатое регулирование позволяет точно настроить станок на заданный режим резания. Этот тип регулирования осуществляется либо при помощи вариаторов различных систем, либо при помощи регулируе- мого электропривода. В этом случае к скоростным характеристикам отно- сятся:

-диапазон частот вращения шпинделя (диапазон скоростей переме- щения стола, ползуна и т.д.)

-диапазон подач

Данные характеристики определяются как и в случае ступенчатого ре- гулирования.

Бесступенчатое регулирование не нашло широкого применения в станках (за исключением станков с числовым программным управлени- ем),так как имеет существенные недостатки: низкий к.п.д вариаторов и вы- сокая стоимость регулируемого электропривода.

4. Силовые характеристики.

К силовым характеристикам станка относятся:

-мощность привода главного движения;

-мощность привода подач;

-мощность холостого хода;

-крутящие моменты

Мощность привода главного движения определяется силами и скоро-

стями резания

NP = PZ ××Vp кВт

102 60

PZ – главная составляющая силы резания, кГс

Сила резания может быть определена по зависимостям теории резания или по приближенной формуле

PZ = k ×b(a + 0.4 × c)

k – коэффициент учитывающий механические характеристики мате-

риала

k = 120¸180 кГс/мм2 – для стали k = 90¸110 кГс/мм2 – для чугуна

a, b – соответственно глубина и ширина срезаемого слоя, мм

с – ширина площади износа по задней поверхности режущего клина инструмента.

VP – скорость резания, м/мин

Мощность привода подач определяется тяговой силой и скоростью подачи

NS = 102 ×60×103 кВт

Q – тяговое усилие в приводе подач, кГс

Для различных станков тяговое усилие определяется по формулам: Q = k × PX + f (PZ + G) - для токарных станков

Q = k × PX + f (PZ + PY + G)- для фрезерных станков

Q = P + f 2M кр - для сверлильных станков

X |

d |

|

|

PX – составляющая силы резания параллельная вектору скорости по- |

|

дачи. |

|

PZ и PY – составляющие силы резания перпендикулярные вектору ско- рости подачи.

f = 0,2 – коэффициент трения в направляющих скольжения со смаз-

кой.

G – вес перемещаемых узлов.

k = 1,15 – коэффициент учитывающий опрокидывающий момент на направляющих.

VS – скорость подачи, мм/мин

Мощность холостого хода можно определить по формуле

|

æ |

|

|

dшп |

ö |

|

|

−6 |

|

|

ç |

ån + k1 |

|

÷ |

|

|

|

||

N X |

= dcp ç |

× |

|

× nшп ÷ |

× k2 |

×10 |

|

кВт |

|

dcp |

|

||||||||

|

è |

|

|

ø |

|

|

|

|

dcp – средний диаметр всех валов, мм dшп – средний диаметр шпинделя, мм

ån – сумма частот вращения всех валов, об/мин

nшр – средняя частота вращения шпинделя станка, об/мин

k1 = 1,5 – коэффициент учитывающий предварительный натяг в опо-

рах шпинделя

k2 = 3¸6 – коэффициент, зависящий от типа системы смазки.

Полная потребляемая мощность станком может быть определена по формуле

N = N P + NS + N X + N D

ND – дополнительные затраты мощности (привод охлаждения, привод инструментальной головки и т.д.)

Крутящий момент в приводе главного движения и в приводе минут-

ной подачи определяется по формуле

M kp = 9.7 |

N |

×105 кГс × мм |

|

||

|

np |

|

N – передаваемая мощность, кВт

np – расчетная частота вращения шпинделя или входного элемента тя- гового устройства, об/мин. В качестве расчетной берется частота на 30% превышающая минимальную частоту вращения.

Крутящий момент на входном валу тягового устройства в приводе оборотной подачи

M kp = Q2πη× H кГс × мм

H – ход тягового устройства

H = k ×t - для винтовых и червячно-реечных передач H = π × m × z - для зубчато-реечных передач

k – число заходов винта или червяка t – шаг винта или червяка

m – модуль рейки или шестерни z – число зубъев шестерни