- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

Первая А.Л. была создана в 1939 году на ВТЗ.

Автоматической станочной линией называется система станков и вспомога- тельных устройств, автоматически осуществляющих назначенную последователь- ность технологических операций без вмешательства рабочего.

Преимущества А.Л.:

-применения А.Л. увеличивает производительность;

-количество станков сокращается в 1,5-2 раза;

-количество рабочих в 5-8 раз.

-качество продукции улучшается и становится стабильным.

-сокращается длительность производственного цикла.

-себестоимость обработки сокращается в 3-4 раза. Недостатки А.Л.:

-повышение требований к заготовке для обеспечения стабильности процесса обработки.

-трудоемкость переналадки линии на другую деталь или на другой техпро- цесс.

-повышенные первоначальные затраты.

В состав автоматической линии входят: станки, транспортная система и систе- ма управления.

Общая структурная схема А.Л.

Автоматиче-

ская линия

|

|

|

|

|

|

|

ТРАНСПОРТНАЯ |

|

|

СИСТЕМА |

|||||||||

|

СТАНКИ |

|

|

|

|

СИСТЕМА |

|

|

УПРАВЛЕНИЯ |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Глав |

|

При |

|

Мех |

|

Ос- |

|

По- |

|

На- |

|

Бл. |

|

Бл. |

|

Бло |

||||

ный |

|

вод |

|

за- |

|

нов. |

|

во- |

|

ко- |

|

Син |

|

кон- |

|

ки- |

||||

при |

|

по- |

|

жи- |

|

Тра |

|

ротн |

|

пи- |

|

хро |

|

тро- |

|

ров- |

||||

вод |

|

дачи |

|

ма |

|

нсп |

|

уст- |

|

тель |

|

низ. |

|

ля |

|

ки |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

За- |

|

|

|

От- |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

груз |

|

|

|

вод |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Ус- |

|

|

|

стру |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

во |

|

|

|

жки |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Состав основного станочного оборудования автоматических линий в основном зависит от вида обрабатываемых деталей и может включать в себя агрегатные, спе- циальные и специализированные станки.

Транспортная система состоит из основной транспортной трассы и следующих дополнительных устройств:

1

-накопителей заделов для бесперебойной работы линии при простое отдель- ных агрегатов.

-устройства для поворота обрабатываемых заготовок.

-загрузочных устройств для подачи заготовки с основной транспортной трас- сы к зажимному устройству станка.

-устройств для автоматического отвода стружки.

Система управления включает в себя блок синхронизации, блок контроля и систему блокировок.

Требования к обрабатываемым деталям.

1.Достаточность программы выпуска

2.Хорошая технологичность, для применения простых технологических про- цессов.

3.Поле рассеяния значений твердости материала заготовок должно быть более узким, чем обычно. Это необходимо для получения стабильной стойкости инструментов и возможности планомерной подналадки инструментов.

4.Размеры заготовок должны иметь хорошую стабильность.

Типы автоматических линий.

Автоматические. линии классифицируются по ряду признаков. В зависимости от величины штучного выпуска деталей применяются однопоточные линии (после- довательного действия) и многопоточные (параллельно-последовательного дейст- вия).

По роду станков различают А.Л., образованные из: специальных станков; агре- гатных станков; универсальных станков.

По способу передачи обрабатываемых деталей со станка на станок различают линии:

1)со сквозным транспортированием с проходом деталей сквозь места зажима: применяются при обработке корпусных деталей на агрегатных станках.

2)С верхним транспортированием

3)С боковым продольно-поперечным транспортированием

4)С роторным транспортированием, применяемым в роторных линиях.

По расположению оборудования Различают замкнутые и незамкнутые А.Л. Загрузка заготовок и выгрузка дета-

лей в замкнутых линиях осуществляемая в одном месте.

Большинство А.Л имеет незамкнутое расположение оборудования (---, Г, П,

Ш).

По виду обрабатываемых деталей различают следующие автоматические ли-

нии:

-для корпусных деталей

-для валов

-для зубчатых колес.

Производительность и структура А.Л.

Расчетная штучная производительность однопоточной А.Л.

Q = τ1

где штучное время:

τ = TЦ + tвс

2

Тц – продолжительность цикла лимитирующего станка или операции твс – продолжительность несовмещенных вспомогательных операций

Вследствие внецикловых потерь фактическая производительность меньше рас- четной:

QФ = Q - qП = Q ×η = 1t qП - потеря выпуска всей линии в единицу времени h - коэффициент использования линии.

t - длительность среднего интервала выпуска детали с последней позиции ли-

нии

η = QQФ = τt

Относительная доля потери штучного времени

β = Q − QФ = 1-η

Q

Потери штучной производительности автоматической линии и коэффициент ее использования зависят:

а) от частоты неполадок в элементах оборудования А.Л., вызывающих простой отдельных ее агрегатов;

б) от длительности устранения этих неполадок.

Средняя полная длительность потерь, приходящаяся на единицу времени рабо- ты для каждого агрегата линии равна:

N

П = åПI

1

N – общее количество сблокированных агрегатов линии.

Фактическая производительность сблокированной линии

QФ = |

Q |

N |

|

|

1+ åПI |

|

1 |

Коэффициент использования линии с учетом потерь

η = |

1 |

|

N |

||

|

||

|

1+ åПI |

|

|

1 |

Отсюда видно, что для повышения коэффициента использования необходимо стремиться к уменьшению конструктивных элементов как в самих агрегатах, так и в пределах всей всей линии.

С учетом потерь времени из-за инструментов коэффициент использования сблокированной линии равен:

η = |

|

1 |

|

|

N |

U |

U |

||

|

||||

|

1+ åПI + å |

ПI + åПIсс |

||

|

1 |

1 |

1 |

|

U - количество групп инструментов ПIсл случайные потери по инструменту

ПI потери на смену группы инструментов

3

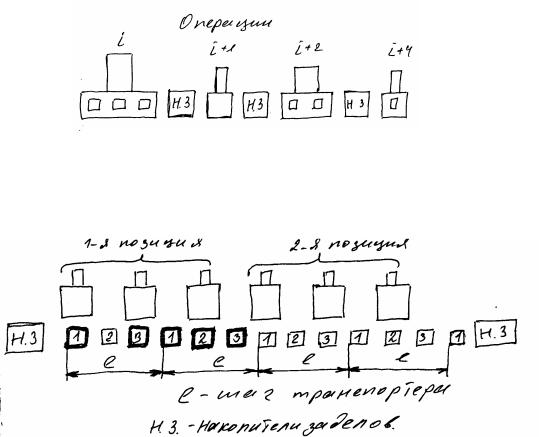

Деление сблокированной линии на потоки.

Наличие лимитирующих операций, т.е. операций длительность выполнения ко- торых существенно больше средней длительности выполнения остальных операций, делают необходимым делить линии на несколько потоков. Места переходов от од- нопоточной линии к многопоточной и наоборот делят линию на участки.

Большая длительность лимитирующей операции, а также большая программа

изготовления деталей могут потребовать применения на лимитирующих операциях параллельной обработки нескольких деталей. При этом возможны два варианта:

1.Установка станков для лимитирующих операций в одной общей цепочке.

При небольших габаритах детали на одном станке обрабатывается параллельно несколько заготовок

Большие заготовки обрабатываются параллельно по одной на каждом станке При Z параллельно обрабатываемых заготовках шаг транспортера принимается в Z раза больше расстояния между смежными заготовками.

При параллельной обработке в одном потоке увеличивается количество сбло- кированных станков, что снижает коэффициент использования сблокированных ли-

ний.

2.Установка станков для лимитирующих операций в параллельных частях ли-

нии.

Станки, параллельно обрабатывающие несколько деталей, устанавливаются на параллельных частях автоматической линии, снабженных транспортными устройст- вами, которые позволяют этим частям линии работать независимо друг от друга. Та- кие части линии называются потоками.

Каждый поток снабжен тремя транспортерами. А – подводящим; В – подающим; С – выдающим.

4