SCM_IvanovD_A

.pdf

Управление

цепями

поставок

Слайд 131

Д.А. Иванов

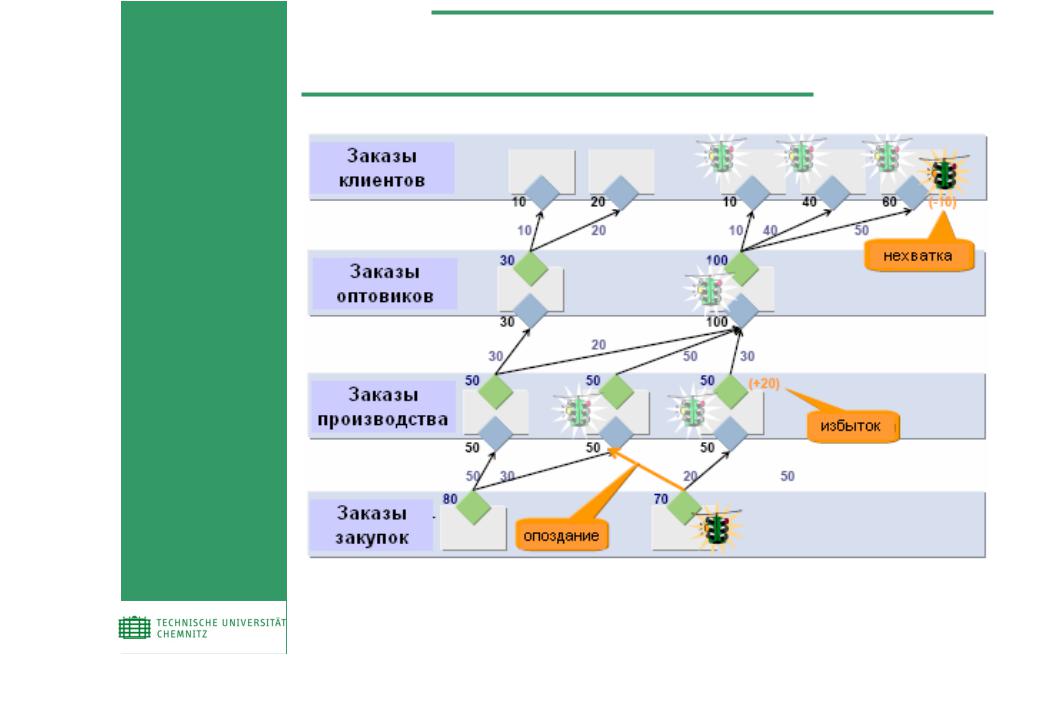

Bullwhip-эффект

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 132

Д.А. Иванов

Bullwhip-эффект

Основными причинами Bullwhip-эффекта являются:

ошибки в прогнозировании спроса,

создание предприятиями дополнительных страховых запасов и произвольное увеличение размеров партий поставок,

колебания цен, запаздывания в получении необходимой информации о потребностях,

отклонения от плановых сроков и объемов производства и поставок.

Кроме того:

закупки больших партий товаров «впрок» со скидками и по специальным предложениям,

колебания цен на рынке,

расчет величины закупки всеми участниками цепи поставок по модели EOQ (модель оптимального размера заказа), применение которой на практике приводит к избыточным страховым запасам, завышенным размерам закупки и снижению частоты закупок,

превышения спросом предложения.

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 133

Д.А. Иванов

Bullwhip-эффект

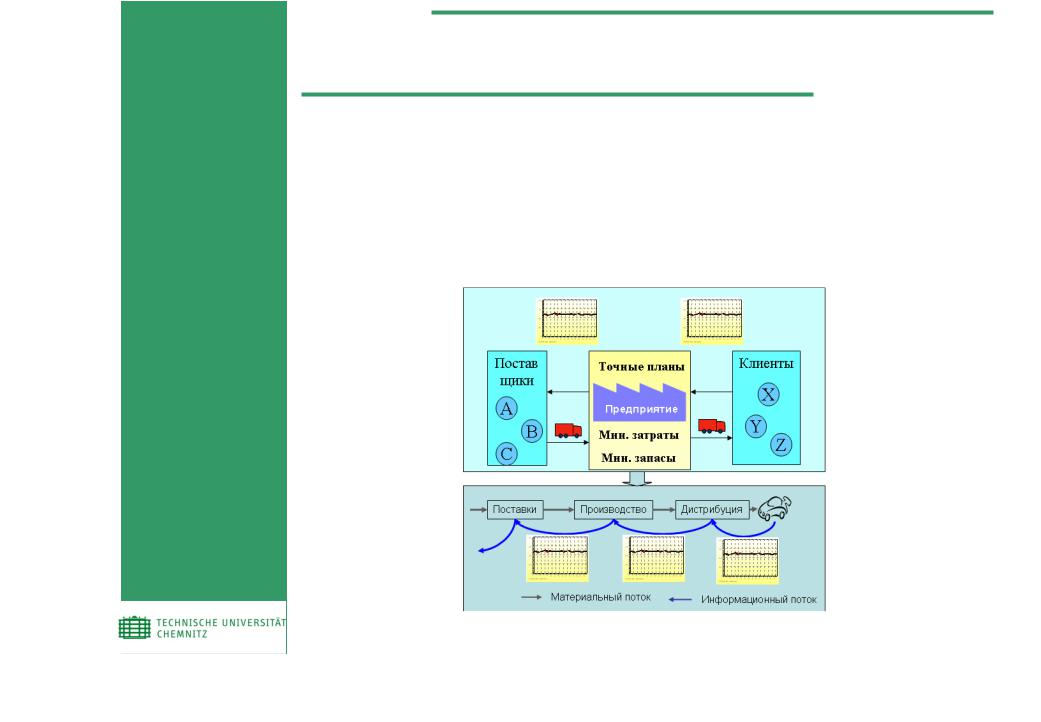

В рамках управления цепями поставок снижение Bullwhip-эффекта возможно за счет:

совместного прогнозирования и процессно-ориентированного планирования,

координации и синхронизации бизнес-процессов,

снижения размеров закупаемых и производимых партий, повышение частоты и регулярности закупок.

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 134

Д.А. Иванов

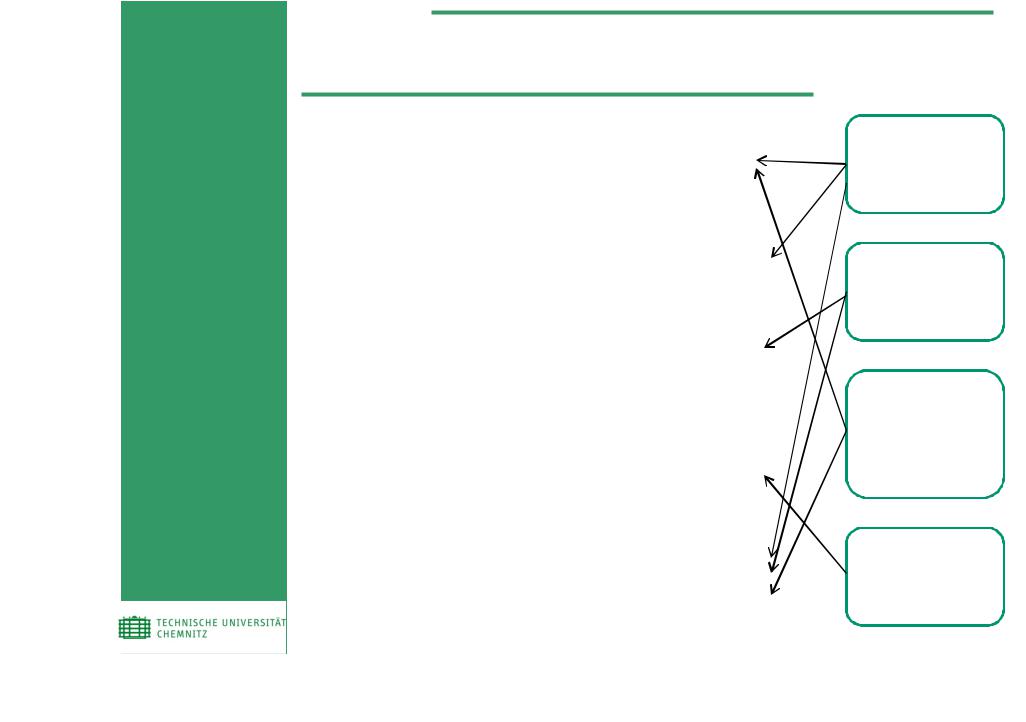

Координация процессов

JIT (Just-In-Time) – точно вовремя / JIS |

|

|

(Just-In-Sequence) – точно в |

Снижение |

|

последовательности |

запасов |

|

VMI (Vendor-Managed Inventory) - |

|

|

запасы, управляемые клиентом / Kanban |

Неопреде |

|

с ответственностью поставщиков |

||

ECR (Efficient Consumer Response) |

ленность |

|

спроса |

||

эффективное клиентоориентированное |

||

|

||

реагирование / QR (Quick Response) – |

|

|

быстрое реагирование |

Длительн |

|

SCEM (Supply Chain Event |

ость |

|

Management) – управление событиями в |

цикла |

|

цепях поставок / SCMo (Supply Chain |

поставки |

|

Monitoring) – мониторинг цепей поставок |

|

|

CPFR (“Collaborative Planning, |

Монитори |

|

Forecasting, and Replenishment”) – |

||

совместное планирование, приобретение |

нг ЦП |

ипрогнозирование

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 135

Д.А. Иванов

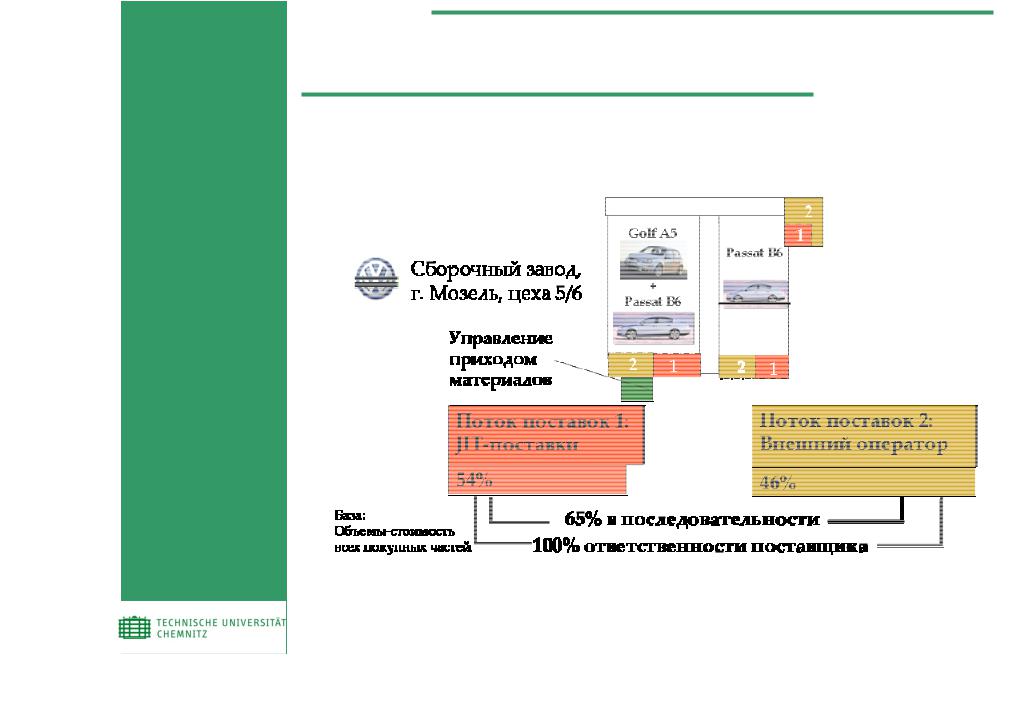

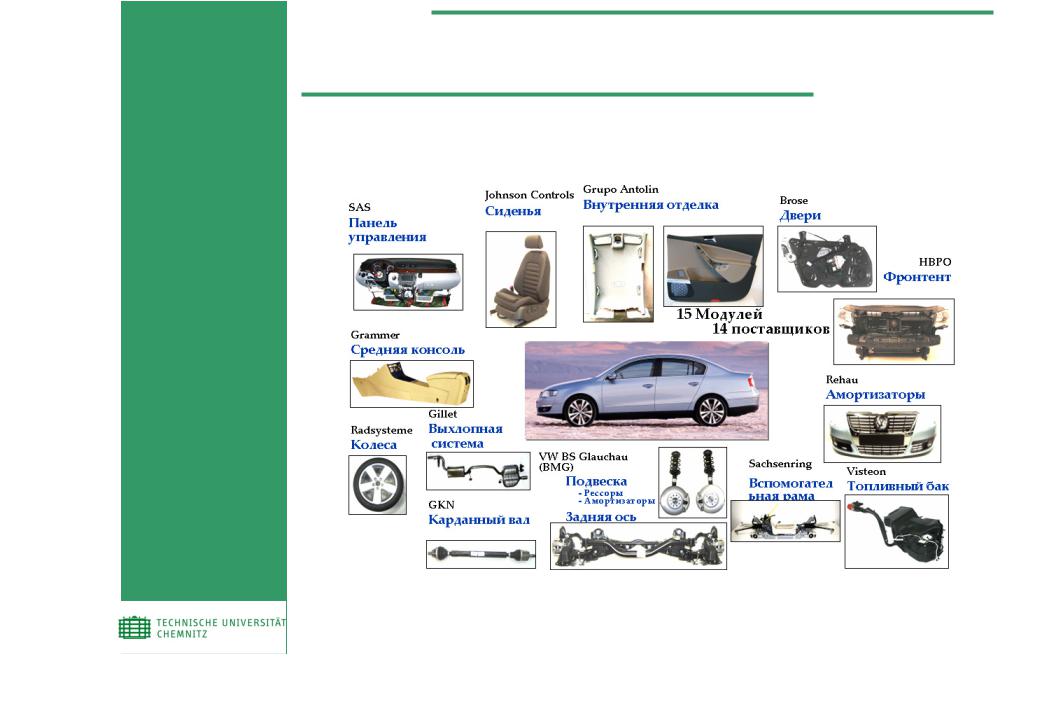

Координация процессов

Ключевая логистическая стратегия ООО Фольксваген Саксония (Volkswagen Sachsen GmbH)

По материалам VW Sachsen GmbH и Dr. Werner Olle

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 136

Д.А. Иванов

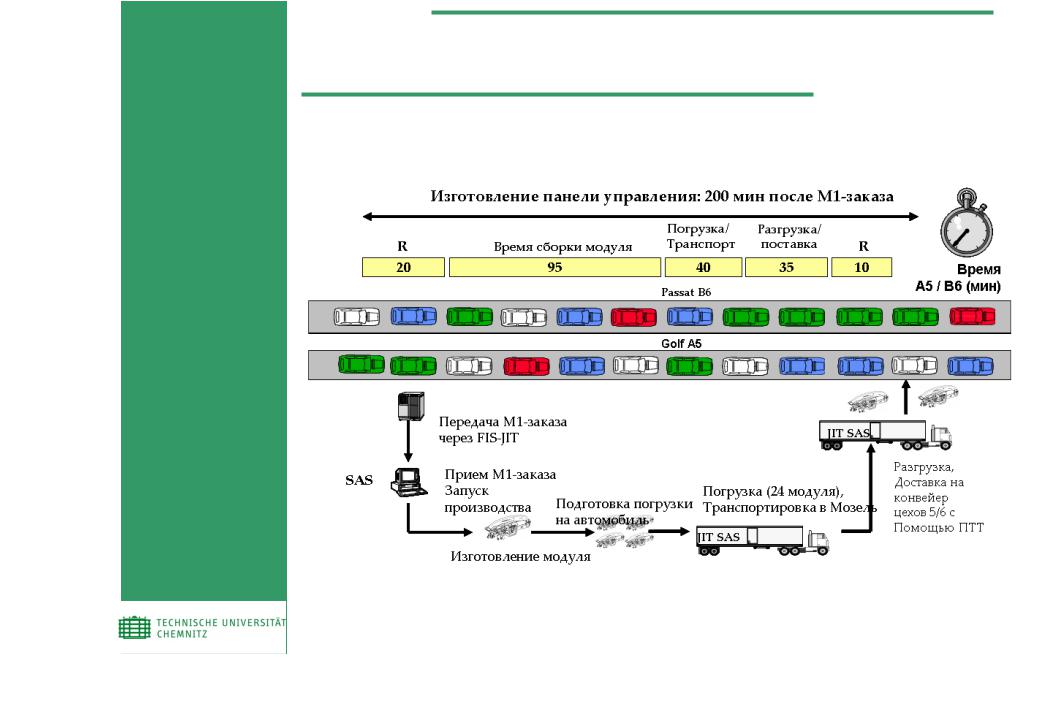

Координация процессов

Ключевая логистическая стратегия ООО Фольксваген Саксония (Volkswagen Sachsen GmbH)

По материалам VW Sachsen GmbH и Dr. Werner Olle

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 137

Д.А. Иванов

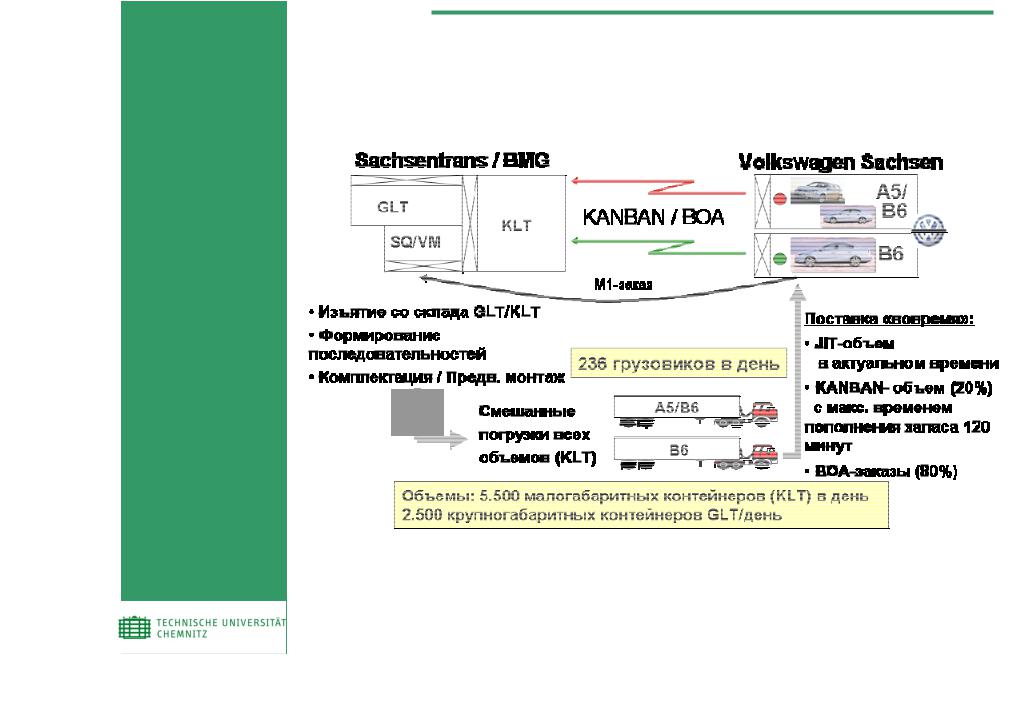

Координация процессов

Ключевая логистическая стратегия ООО Фольксваген Саксония (Volkswagen Sachsen GmbH)

По материалам VW Sachsen GmbH и Dr. Werner Olle

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 138

Д.А. Иванов

Координация процессов

8.00Запуск лакированного кузова на конвейер в соответствии с заказом клиента; формирование документации на автомобиль и передача данных в компанию SAS.

8.01Прием и обработка данных в SAS, запуск производства панели управления для индивидуального заказа клиента

– этот процесс повторяется каждые две минуты для всех новых кузовов, входящих на конвейер

8.02 до 9.35 Изготовление 24 панелей управления, время изготовления одной панели – 45 минут, включая контроль качества

9.36 до 9.55 Механизированная погрузка 24 панелей управления на специальный трейлер

9.56 до 10.15 Транспортировка на завод в г. Мозель, удаленность 3 км.

10.16 до 10.35 Стыковка трейлера со специальным местом разгрузки и разгрузка

10.3610.50 Доставка панелей управления с помощью подъемнотранспортной техники к соответствующему участку и вмонтирование модуля в автомобиль.

По материалам VW Sachsen GmbH и Dr. Werner Olle

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление |

Координация процессов |

|

|

|

|

цепями |

|

|

поставок |

|

|

|

|

|

Слайд 139

Д.А. Иванов

По материалам VW Sachsen GmbH и Dr. Werner Olle

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.

Управление

цепями

поставок

Слайд 140

Д.А. Иванов

Координация процессов

VMI (Vendor-Managed Inventory) / Kanban / Continuous Replenishment (CR)

В концепции VMI (Vendor-Managed Inventory) ответственность за пополнение запасов последующего звена цепи поставок переносится на предшествующее звено цепи поставок (в CR - возможность использования данных с POS- терминалов на точках продаж)

В классической системе (Pull-принцип) поставщики получают заказы от клиентов (предприятий-изготовителей). В системе VMI клиенты и поставщики синхронизируют информационные потоки о потребностях и запасах. На основе

текущей информации о потребностях и запасах клиента поставщик

самостоятельно определяет сроки и количество поставок.

Потребность в деталях на сборочной линии по методике KANBAN определяется исходя из фактического потребления деталей на каждом рабочем месте.

Как и в VMI с ответственностью поставщиков, в концепции KANBAN ответственность за наличие необходимых материалов лежит на поставщиках. Поставщик сам определяет время и объем поставок исходя из данных об уровне запасов и прогнозах потребления товаров.

Д.А. Иванов. Данная презентация не может быть воспроизведена ни в какой-либо форме без разрешения автора. Только для личного использования.