- •Горюнова Наталья Алексеевна

- •8 Организация инновационной деятельности предприятия

- •Цели и задачи изучения дисциплины

- •Тема 1 Предприятие как хозяйствующий субъект в рыночной инфраструктуре

- •1.1 Предприятие в системе рыночных отношений. Цели и задачи производственной деятельности.

- •Тема 2. Методологические аспекты менеджмента

- •2.1 Сущность и содержание менеджмента

- •2.3 Сравнительный анализ моделей менеджмента

- •2.4 Принципы, виды и формы менеджмента

- •Тема 3. Организационные формы управления предприятием

- •3.1 Стратегический менеджмент на предприятии. Методы разработки и принятия управленческих решений.

- •3.2 Организационные структуры управления

- •3.3 Типы и характеристика организационных структур

- •Тема 4 Организация маркетинговой деятельности на предприятии

- •4.1 Маркетинг. Функции и структура службы маркетинга предприятия.

- •4.2 Методы исследования потребительского спроса

- •4.3 Методы планирования маркетинга. Элементы комплекса маркетинга

- •I. Положение фирмы в настоящий момент.

- •II. Цели и задачи на будущее (к чему стремиться?)

- •III. Стратегии (Как достичь?)

- •IV. Бюджет маркетинга

- •5.2 Стратегическое и оперативное планирование производства. Процесс планирования в экономической организации

- •5.3 Система планов экономической организации

- •Порядок и правила построения сетевых графиков

- •5.4 Бизнес-план на предприятии. Последовательность разработки бизнес-плана

- •5.5 Экономическая эффективность инвестиций

- •0 Irr k

- •Тема 6 Подготовка и организация производства. Методы управления производством и информационное обеспечение.

- •6.1 Технико-экономический анализ инженерных решений

- •6.2 Функционально-стоимостной анализ изделий

- •6.3 Производственный процесс и его структура.

- •6.4 Основные принципы организации производственного процесса.

- •6.5 Организация производственного процесса в пространстве

- •6.6 Организация основного и вспомогательного производства. Организация вспомогательных цехов и служб предприятия. Организация материально-технического обеспечения производства

- •Организация энергетического хозяйства

- •Организация инструментального хозяйства

- •Организация ремонтного хозяйства

- •Организация транспортного и складского хозяйства

- •Тема 7 Организация труда на предприятии

- •7.1 Задачи организации труда на предприятии. Методы управления персоналом.

- •Виды и границы разделения труда

- •7.2 Рациональная организация труда. Формы организации труда

- •7.3 Нормирование труда. Организация оплаты труда на промышленном предприятии

- •Разновидности нормативов

- •1. Нормы затрат труда

- •2. Нормы результатов труда

- •3. Нормы структуры трудовых процессов

- •7.4. Мотивация, профессиональная адаптация и деловая карьера на предприятии.

- •Адаптация персонала

- •Этапы карьеры

- •Тема 8 Организация инновационной деятельности предприятия

- •8.1 Подготовка и организация высокотехнологичного производства. Методы организации инновационной деятельности

- •8.2 Выбор инновационной стратегии поведения организации

- •8.3 Организация ниокр

- •8.4 Формирование портфелей новшеств и инноваций. Жизненный цикл изделий

- •8.5 Организационно-технологическая подготовка производства новшеств

- •8.6 Управление качеством продукции. Стандартизация и сертификация продукции.

- •Библиографический список

8.5 Организационно-технологическая подготовка производства новшеств

На уровне фирмы организационно-техническое развитие производства осуществляется на основе реализации инвестиционных и инновационных проектов по совершенствованию технологии, организации производства, труда и управления. Результаты научно-технического прогресса и инновационной политики выражаются в организационно-техническом уровне производства (ОТУП).

Организационно-технологическая подготовка производства (ОТПП) как стадия жизненного цикла продукции включает технологическую подготовку производства (ТПП) и организационную подготовку производства (ОПП). Целью ОТПП является подготовка технологической и организационной документации для изготовления новой продукции. Задачи ОТПП:

анализ технологичности новой продукции;

анализ существующих технологий, оборудования и произведённых мощностей предприятия;

разработка технологических процессов производства новой продукции, нестандартного технологического оборудования и оснастки, их изготовление;

нормирование потребности в различных видах материально-технических ресурсов;

проектирование новых производственных участков;

заключение договоров с новыми поставщиками материально-технических ресурсов;

расчет нормативов организации производственных процессов;

разработка оперативно-календарных планов запуска и выпуска продукции; оперативное управление ОТПП и др.

Трудоемкость работ по ОТПП и затраты на ее проведение значительно превышают затраты на НИОКР. Например, в США затраты на ОТПП в 11 раз больше затрат на НИОКР. По исследованиям, проведенным в Государственном университете управления, это соотношение равно от 4,6 (в мелкосерийном производстве) до 8,0 (в крупносерийном) [25].

По мере роста серийности выпускаемой продукции увеличивается потребность в разработке целевых научно-технических программ, которые предусматривали бы широкомасштабное освоение этой продукции в условиях крупносерийного или массового производства. И, наоборот, в условиях единичного и мелкосерийного производства новой продукции такие программы фактически не нужны. Для этих типов производств весьма актуальны проблемы механизации и автоматизации технологических процессов на базе оборудования с ЧПУ, обрабатывающих центров, гибких производственных систем (ГПС).

Имеющийся объем научных знаний позволяет расширить гамму применения прогрессивных технологических методов производства для предприятий машиностроения. В объеме машиностроительной продукции возрастает число изделий, изготовляемых из неметаллических материалов-композитов, которые трудно поддаются обработке традиционными методами. Новые материалы требуют новых методов обработки. К ним прежде всего нужно отнести применение лазерной техники как для обработки композиционных материалов, так и для прошивки отверстий в алмазных фильерах, а также при сварке и плавке тугоплавких металлов.

Наукоемкость технологических процессов повышается также за счет использования и других достижений современной науки и техники. Например, плазменное напыление материалов позволяет получить монолитные изделия с улучшенными свойствами на определенных участках для повышения надежности и прочности машин. Кроме того, направленное движение потока плазмы и его фокусирование электромагнитным полем позволяет создавать сверхчистые материалы с новыми механическими свойствами. В перспективе имеется возможность разупрочнения металла ультразвуковыми полями для облегчения его механической обработки. Все эти новые технологические процессы могут быть использованы для повышения конкурентоспособности продукции при любом типе производства.

Для организации крупносерийного или массового производства конкурентоспособной продукции необходимо применять программно-целевой метод планирования обширного комплекса работ; удельный вес этого метода составляет около 20% объема производства. Остальные 80% приходятся на продукцию предприятий с мелкосерийным и среднесерийным типами производства. Для них комплексная механизация и автоматизация технологических процессов может быть осуществлена по специально разрабатываемым программам технического перевооружения производства|.

Технологическая подготовка производства — это совокупность взаимосвязанных научно-технических процессов, обеспечивающих технологическую готовность предприятия в плановом порядке выпускать продукцию установленного (государственными стандартами и техническими условиями) качества. В связи с сертификацией промышленной продукции в значительной мере повышаются требования к ее качеству.

Единая система технологической подготовки производства (ЕСТПП) — это установленная государственными стандартами система организации и управления технологической подготовкой производства, непрерывно совершенствуемая на основе достижений науки и техники, управляющая развитием ТПП на разных уровнях.

Основная цель ЕСТПП — обеспечение необходимых условий для достижения полной готовности любого типа производства к выпуску изделий заданного качества, в оптимальные сроки при оптимальных затратах ресурсов. Система ЕСТПП призвана обеспечить: единый для каждого предприятия, организации системный подход к выбору, применению методов и средств ТПП, соответствующих передовым достижениям науки, техники и производства; высокую приспособленность производства к непрерывному его совершенствованию, быстрой переналадке на выпуск более совершенной техники; рациональную организацию механизированного и автоматизированного выполнения комплекса инженерно-технических работ, в том числе автоматизацию конструктирования объектов и средств производства, разработки технологических процессов и управления ТПП; взаимосвязь ТПП с другими АСУ и подсистемами; высокую эффективность ТПП.

Структура ЕСТПП определяется совокупностью двух факторов: функциональным составом ТПП и уровнями решения его задач. Задачи ТПП решаются на всех уровнях и группируются по следующим четырем функциям: обеспечение технологичности конструкций изделий; разработка технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление ТПП. Основу ЕСТПП составляют:

системно-структурный анализ цикла ТПП;

типизация и стандартизация технологических процессов изготовления и контроля продукции;

стандартизация технологической оснастки и инструмента;

агрегатирование оборудования из стандартных элементов (блоков).

Стадии ЕСТПП:

1) анализ существующих на предприятии и отрасли систем ТПП;

2) разработка технического проекта ТПП;

3) разработка рабочего проекта ТПП (информационных технологий, классификаторов технико-экономической информации, технологических процессов, документации на организацию специализированных рабочих мест и участков, методов групповой обработки, организационных документов и должностных инструкций и т. д.).

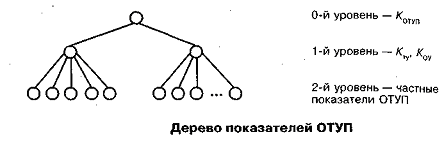

Показатели ОТУП целесообразно подразделять на комплексные (нулевой уровень дерева показателей), обобщающие (первый уровень) и частные показатели (второй уровень).

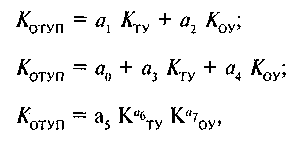

По комплексному показателю судят об эффективности работы коллектива в ориентации на будущее, на стратегические цели. Если стратегические цели будут отвечать имиджу, организационно-технической политике фирмы, то и тактические цели, тем более, будут отвечать требованиям входа системы, требованиям конкретного рынка. Комплексный показатель ОТУП рекомендуется определять по одной из формул:

где К7У — обобщающий показатель технического уровня производства, доли единицы;

Коу — обобщающий показатель организационного уровня производства, доли единицы;

а0 и a5 — свободные члены уравнений регрессии;

а1 и а2 — коэффициенты весомости соответствующих обобщающих показателей ОТУП; a1 + а2 = 1,0, их конкретные значения определяются методом факторного анализа или экспертным путем (а1 рекомендуется принимать в пределах от 0,5 до 0,7, с повышением уровня автоматизации значение повышается, а2 - соответственно равно 0,3—0,5);

а3 и а4 — коэффициенты регрессии уравнения по линейной форме связи факторов;

а6 и а7 — то же по степенной форме.

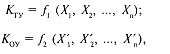

Показатели по первой формуле определяются экспертным путем, а по второй и третьей — с применением метода корреляционно-регрессионного анализа. Технический уровень производства (Кту) характеризует ступень развития средств производства и прогрессивность технологии. Организационный уровень производства (Коу) характеризует уровень развития организации производства, труда и управления, уровень организованности процессов. Обобщающие показатели технического и организационного уровня производства определяются как функции от частных показателей:

где f1, f2 — функции-зависимости между обобщающими показателями и факторами;

Х1, Х2,_..., Хп — частные показатели, влияющие на КТУ;

Х'1, Х'2, ..., Х'п — то же, влияющие на КОУ.

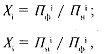

Частные показатели ОТУП рекомендуется определять по одной из формул:

где Пф' — фактическое значение i-го фактора, влияющего на обобщающий показатель ОТУП;

Пн' — то же, нормативное или плановое; первую из которых рекомендуется использовать в том случае, когда превышение фактического значения фактора над нормативным положительно влияет на ОТУП. Например, уровень механизации и автоматизации производства, уровень прогрессивности технологических процессов, коэффициент пропорциональности частичных процессов по мощности и т. д., а второй - целесообразно пользоваться в обратном случае, т. е. когда превышение фактического значения фактора над нормативным отрицательно влияет на ОТУП. Например, средний возраст технологического оборудования фирмы, средний возраст технологий, коэффициент частоты травматизма, показатель текучести кадров и др.

К факторам, влияющим на технический уровень производства, рекомендуется относить следующие:

Уровень механизации и автоматизации производства (отношение численности основных и вспомогательных рабочих, работающих по наблюдению за автоматами и при помощи машин, к общей численности основных и вспомогательных рабочих);

уровень прогрессивности технологических процессов (отношение числа прогрессивных процессов к их общему числу в соответствии с официальными методиками);

средний возраст технологических процессов;

средний возраст технологического оборудования;

фондовооруженность труда работников фирмы (отношение стоимости активной части основных производственных фондов к численности всех работников фирмы).

К факторам, влияющим на организационный уровень производства, рекомендуется относить следующие:

уровень специализации производства (отношение, например, стоимости годового объема профильной продукции к общему объему продукции, произведенной за тот же период);

уровень кооперирования производства (отношение годового объема комплектующих изделий к общему объему продукции, произведенной за тот же период);

коэффициент сменности работы технологического оборудования;

укомплектованность штатного расписания фирмы, %;

удельный вес основных производственных рабочих в численности работников фирмы, %;

показатель текучести кадров за год, %;

потери рабочего времени, %;

коэффициент (показатель) частоты травматизма (по статистической отчетности);

коэффициент (показатель) пропорциональности частичных производственных процессов по мощности;

коэффициент непрерывности производственных процессов;

коэффициент параллельности производственных процессов;

коэффициент прямоточности производственных процессов;

коэффициент ритмичности производственных процессов.

Тактическое управление перечисленными факторами ОТУП позволит найти резервы его повышения. Для осуществления стратегического управления факторами ОТУП необходимо прогнозировать их изменение в будущем. Полученные значения частных, обобщающих и комплексного показателей ОТУП используются для анализа их прогрессивности, нахождения узких мест для повышения уровня ОТУП и стратегического прогнозирования.