МК_Справочник_том_1

.pdf

1

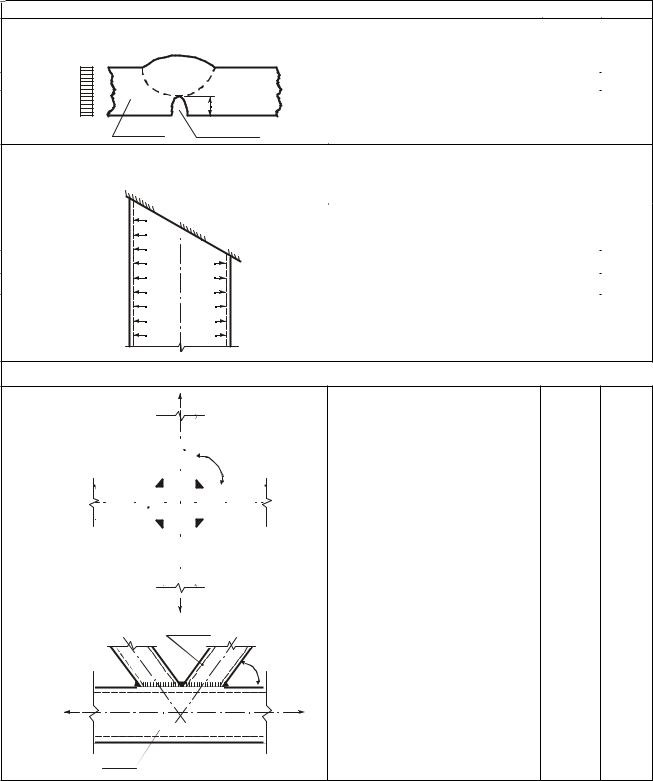

3.2 Соединение с фланговыми швами [35]

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lø |

|

a |

|||||||||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

bH |

|

|

|

|

|

|

|

|

B |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

||||||||

|

|

|

|

|

|

|

|||||||||

3.3 Тавровое соединение [22]

Полное проплавление

a

ϕø

t |

|

T |

|

r |

a |

|

|

a t0 Rø

a

Kø

Kø

Неполное проплавление

AB

3.4.Крепление уголков к фасонке

t

D

A

A

C

B

3.5. Соединения труб

Фланцевое соединение

фланец

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

непро- |

|

|

|

|

|

òð |

øâ |

||

|

dòð |

D |

D |

||||||

âàð |

|

||||||||

Продолжение табл.4.7

2 |

3 |

4 |

ασ = |

3,3cth2,3bí (2lø ) |

ÎÌ |

0,9 |

||

2lø |

B |

||||

|

|

|

|||

|

|

|

|

|

|

α |

σ |

= 1 + |

q |

sin ϕ |

m |

; g = T |

|

|

t |

||||||

|

|

r |

|

||||

|

|

|

|

|

|

||

при растяжении

|

q = (g − 1) |

(g 3 − 16,) |

|

|

|

|

при изгибе |

|

|

|

|

|

|

|

q = 0,3(g − 1)0,2 ≤ 3 |

|

|

|

||

|

Средние значения r è ϕò |

ÎØÇ |

0,9 |

|||

|

r = 0,5...1 |

ϕø = 24...46° |

|

|

||

В случае равносторонних во- |

|

|

||||

|

гнутых швов с радиусом Rø |

|

|

|||

|

ασ = 1 + 0,4 |

(2δ1 − kø ) Rø ) |

|

|

||

|

kø – катет шва |

|

|

|

||

|

В точке A: |

|

|

|

|

|

|

ασ = 4 – растяжение |

|

ÌØ |

0,9 |

||

|

ασ = 1,8 – изгиб |

|

||||

|

|

|

|

|||

|

|

|

|

|

|

|

|

В точке B: |

|

|

|

|

|

|

ασ = 2,5 – растяжение |

ÌØÇ |

0,9 |

|||

|

ασ = 1,6 – изгиб |

|

||||

|

|

|

|

|||

|

|

ασ = 4 |

|

|

||

|

В точке A (обушок) |

|

|

|

||

|

В точке B (ïåðî) |

|

ασ = 2,8 |

|

|

|

|

В точке C (полка) |

|

ασ = 2,3 |

ÎØÇ |

0,9 |

|

В точке Ä (фасонка) |

|

ασ = 2,9 |

|

|

||

при заведении лобового шва |

|

|

||||

на длину не менее 3t |

|

|

|

|||

|

|

|

|

|

|

|

¹ |

h1, % |

ασ |

|

|

|

|

|

ÌØ |

0,9* |

1 |

10 |

3,5 |

||

|

|

|

|

|

2 |

20 |

4,4 |

|

|

|

|

|

|

|

3 |

30 |

5,5 |

|

|

|

|

|

|

|

4 |

40 |

6,7 |

|

|

|

|

|

|

|

231

Продолжение табл.4.7

1

Стыковое соединение

σí

|

h |

труба |

непровар |

Соединение под углом

A

B

B

C

C

|

2 |

|

3 |

4 |

¹ |

h , % |

ασ |

|

|

|

1 |

|

|

|

|

|

|

|

|

1 |

10 |

4,9 |

ÌØ |

0,8* |

2 |

20 |

5,7 |

|

|

3 |

30 |

6,4 |

|

|

4 |

40 |

7,6 |

|

|

|

Напряжение |

|

|

|

|

|

|

|

|

Точка |

α*кольц |

α*ïðîä |

|

|

À |

0,5 |

3,9 |

|

|

|

|

|

|

|

|

1,3 |

1,9 |

|

|

|

|

|

ÎÌ |

0,9* |

Ñ |

0,6 |

3,9 |

||

* – Внутреннее волокно |

|

|

||

|

|

|

|

|

3.6. Соединения холодногнутых электросварных прямоугольных труб

à) β=90°

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стойка |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

β |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В точке А–стойка, зона гиба |

ÎØÇ |

0,9 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ασ = 4,65 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В точке А – пояс, ασ = 3,1 |

ÎØÇ |

0,9* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В точке В – пояс, ασ = 1,2 |

||

|

ïîÿñ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(стойки не нагружены) |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

á) β=54° |

раскос |

|

|

|

|

|

A |

β |

|

B |

|

|

|

|

|

ïîÿñ |

|

Ï ð è ì å ÷ à í è å . ÎÌ − основной металл; МШ − металл шва; ОШЗ − околошовная зона. * В зонах сопряжения и пересечения швов (две-три ширины шва от места пересечения)

принять σmaxcâ = 1

Расчет ασ для сварного стыкового шва с депланацией и угловатостью производится по формуле

ασ = αôσ [(ασä − 1) + (ασó − 1) + 1] ,

ãäå αäσ è ασy – коэффициенты концентрации учитывающие дополнительное по-

вышение напряжений при наличии депланации и угловатости соответственно (по табл.4.7).

232

Коэффициент ασ для сварного стыкового шва с депланацией, угловатостью и |

|

|||||||||||||||||||

подрезом рассчитывают по формуле |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

ασ = ασô[1 + (ασ − 1) + (ασó − 1)]ασï . |

|

|

|

|

|

||||||||

Определение амплитуды и коэффициента асимметрии цикла напряжений. |

||||||||||||||||||||

Максимальные и минимальные относительные номинальные напряжения в блоке i |

||||||||||||||||||||

определяются по формулам: |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

σn |

|

= σn |

|

|

R ò ; |

σn |

= σn |

|

R ò . |

|

|

|

|

|

|

|

||||

|

max i |

max i |

|

y |

min i |

min i |

|

|

y |

k* |

|

|

|

|

|

|

||||

Амплитуда |

местных |

приведенных |

|

|

íà- |

|

|

ασ = 5 |

4,5 |

|

|

|||||||||

|

|

|

|

|

4 |

|

||||||||||||||

пряжений σai* |

определяется по формуле |

|

|

|

|

|

|

|

||||||||||||

|

10 |

|

|

|

|

|

|

|||||||||||||

|

|

σ*ai = (σmax i k* − σmin i k*) 0,5, |

|

|

|

|

|

|

|

3,5 |

|

|||||||||

|

|

|

|

|

8 |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

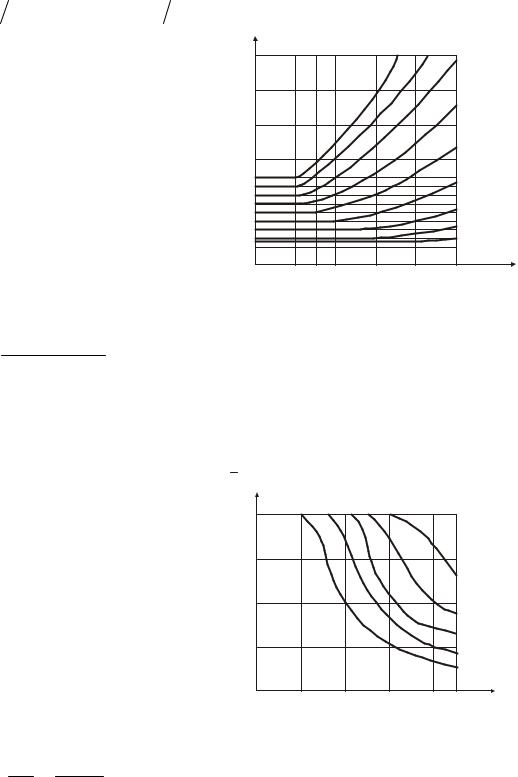

ãäå k* |

– коэффициент |

концентрации |

|

óï- |

6 |

|

|

|

|

3 |

|

|||||||||

ругопластических |

деформаций, определяе- |

|

|

|

|

|

|

|||||||||||||

5 |

|

|

|

|

2,5 |

|

||||||||||||||

ìûé |

ïî |

графику |

(ðèñ.4.11) |

äëÿ |

σmaxn |

|

è |

|

|

|

|

|

||||||||

|

4 |

|

|

|

|

|

||||||||||||||

i |

|

|

|

|

2 |

|

||||||||||||||

σnmin i |

|

|

|

|

|

|

|

σmaxn |

|

3 |

|

|

|

|

|

|||||

отдельно в зависимости от |

i è |

2 |

|

|

|

|

1,5 |

|

||||||||||||

σminn |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

1,3 |

|

|

|

соответственно при известном ασ. |

|

|

|

|

|

|

|

||||||||||||

i |

|

|

|

|

|

|

|

σn |

||||||||||||

Коэффициент асимметрии цикла ρi â |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

|||||||||||||||

Ðèñ.4.11. |

Коэффициент |

концентрации |

||||||||||||||||||

блоке i определяется по формуле |

|

|

|

|

||||||||||||||||

|

|

|

|

|

σmin i + 0,2Ryò |

|

|

|

|

упругопластических деформаций |

|

|||||||||

|

|

|

ρi |

= |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

σmax i + 0,2Ryò |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Определение расчетных характеристик материала. Предел выносливости с |

||||||||||||||||||||

учетом остаточных сварочных напряжений находится по формуле |

|

|

|

|||||||||||||||||

σ*−1 = σ−ò1 − 0,4σmaxcâ σocâ |

Ryò , |

|

|

σî.ñâ. |

|

|

|

|

|

|

||||||

ãäå σ−ò1 – предел выносливости материала, |

|

|

|

|

|

|

||||||||||

1 |

|

|

|

|

|

|

||||||||||

вычисляемый |

ïî |

|

формуле |

|

σ−ò1 = 0,4Ryò ; |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||||

σocâ – остаточные сварочные напряжения, |

0,8 |

|

|

|

|

|

|

|||||||||

определяемые по графику (рис.4.12) в за- |

|

|

|

|

|

|

|

|||||||||

висимости от ασ è |

σmax ; σmaxcâ |

– относи- |

0,6 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

||||||||||

тельные |

максимальные |

сварочные |

напря- |

0,4 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

Cψ* |

|

|

|

|

|

|

|

|

жения, |

определяемые |

ïî òàáë.4.7; |

– |

|

|

|

|

|

|

|

||||||

параметр, характеризующий |

пластические |

0,2 |

|

|

|

|

|

σn |

||||||||

свойства материала, вычисляемый по фор- |

0 |

0,2 |

0,4 |

0,6 |

0,8 |

0,9 |

||||||||||

ìóëå |

|

|

|

|

|

|

|

|

|

Рис.4.12. Значения остаточных сварочных |

||||||

|

|

|

E ò |

1 |

|

|

|

|

напряжений |

в зависимости от уровня |

||||||

|

* |

= |

|

|

|

|

|

|

нагружения |

|

|

|

||||

|

Cψ |

4 |

ln |

1 − ψ ò |

, |

|

|

|

|

|

|

|

|

|

|

|

ãäå Å ò – модуль упругости материала при расчетной температуре. |

|

|

|

|||||||||||||

Значения Ry, σ-1 è ψ для расчетной зоны сварного соединения следует опреде- |

||||||||||||||||

лять по формулам: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

233

для околошовной зоны:

Ryîøç = 1,2Ryò ;

σ-îøç1 = σò−1 ;

ψîøç = 0,8ψ ò ;

для металла шва:

Ryìø = 11, Ryò ;

σ-ìø1 = σ−ò1 ;

ψìø = 0,9ψ ò ,

ãäå Ryò, σ-1ò, ψò – расчетные характеристики для основного металла при расчетной температуре, определяемые по нормативным документам (справочники, СНиП, ГОСТ, ТУ) или в качестве примера для стали 09Г2С, по табл.4.8.

Таблица 4.8. Расчетные характеристики отдельных зон сварных соединений стали 09Г2С при эксплуатационных температурах

T°Ñ |

Зона сварного |

R ò , ÌÏà |

σ−ò1 , ÌÏà |

ψò , % |

E ·10−5, ÌÏà |

|

соединения |

||||||

|

y |

|

|

|

||

|

ÎÌ |

520 |

295 |

52 |

2,19 |

|

–100 |

ÌØ |

|

|

|

2,19 |

|

|

ÎØÇ |

455 |

250 |

38 |

2,19 |

|

|

|

|

|

|

|

|

|

ÎÌ |

435 |

260 |

54 |

2,19 |

|

–70 |

ÌØ |

|

|

|

2,13 |

|

|

ÎØÇ |

400 |

240 |

45 |

2,13 |

|

|

|

|

|

|

|

|

|

ÎÌ |

340 |

195 |

58 |

2,06 |

|

+20 |

ÌØ |

370 |

200 |

54 |

2,06 |

|

|

ÎØÇ |

310 |

180 |

48 |

2,06 |

|

|

|

|

|

|

|

|

|

ÎÌ |

270 |

170 |

62 |

2 |

|

300 |

ÌØ |

410 |

255 |

49 |

2 |

|

|

ÎØÇ |

250 |

165 |

50 |

2 |

|

|

|

|

|

|

|

|

|

ÎÌ |

270 |

165 |

65 |

1,95 |

|

400 |

ÌØ |

|

|

|

1,95 |

|

|

ÎØÇ |

200 |

150 |

50 |

1,95 |

|

|

|

|

|

|

|

|

|

ÎÌ |

230 |

135 |

81 |

1,88 |

|

500 |

ÌØ |

290 |

165 |

51 |

1,88 |

|

|

ÎØÇ |

180 |

125 |

61 |

1,88 |

|

|

|

|

|

|

|

|

|

ÎÌ |

150 |

85 |

84 |

1,79 |

|

600 |

ÌØ |

220 |

110 |

63 |

1,79 |

|

|

ÎØÇ |

130 |

75 |

69 |

1,79 |

|

|

|

|

|

|

|

Ïр и м е ч а н и е . ОМ – основной металл; МШ – металл шва; ОШЗ – околошовная зона.

4.9.2.Расчет циклической прочности сварных металлоконструкций на стадии распространения усталостной трещины. Зародившаяся усталостная трещина под действием переменных нагрузок начинает развиваться. Ее развитие происходит до тех пор, пока размеры трещины не превысят критических значений, определяемых следующими четырьмя условиями [29]:

234

1)возможностью хрупкого разрушения;

2)превышением трещиной предельной скорости развития (V>Vïð = 10-6 ì/öèêë);

3)потерей сечением несущей способности (Àn ≤ A);

4)условиями эксплуатации (например разгерметизация для резервуаров и со-

судов давления).

Второе – четвертое условия разрушения достаточно просты. Наибольшую сложность представляет проверка первого условия.

Вычисление предельных размеров трещины из условия недопустимости хрупкого разрушения. Глубина поверхностной трещины à, при которой сечение элемента с трещиной переходит в хрупкое состояние, определяется в рамках темпера-

турного подхода решением уравнения |

|

|

|

Aλ2ê − 2Aλ ê + Ñ = 0 , |

(4.31) |

ãäå |

λê = a/t ; t – толщина листа; |

|

|

C = Tê2+ Tñâ+ Tñò+ Tí+ Têîí+ Tâ–Tý, |

(4.32) |

ãäå |

Tñâ, Tñò, Tí, Têîí, Tâ – смещение второй критической температуры хруп- |

|

кости вследствие влияния сварочных напряжений, длительного воздействия повышенных температур, двуосности напряженного состояния, коцентраторов напряжений; Tâ – температурный запас вязкости; Tý – температура эксплуатации;

Tñâ = 15°Ñ; Tí = 15°Ñ; Têîí = 10°Ñ; Tâ = 10°С. Значение температурного смещения Tñò учитывается, когда температура конструкции превышает 350°Ñ ïðè ïðî-

должительности воздействия более 500 ч., и для основных марок строительных

сталей оно составляет: |

|

Сталь марки |

Смещение,°Ñ |

ÂÑò3ñï |

......................................20 |

09Ã2Ñ ...................................... |

40 |

16Ã2ÀÔ ...................................... |

20 |

Tê2 – вторая критическая температура для конструкции, °Ñ:

|

Tê2 = m2 + αRn2 − C2 ; |

|

ãäå |

m2 = −188 + 0,825t ; |

(4.33) |

|

n2 = 5,5 + 0,11t ; |

|

αR – упругий коэффициент концентрации напряжений; t – ìì; m2, n2, °C; C2 – параметр, °С, зависящий от категории поставки низколегированных марок стали и находится из следующих данных:

Категория поставки |

C2, °Ñ |

6,12 ....................................... |

15 |

7,13 ....................................... |

30 |

9,15 ....................................... |

40 |

Для малоуглеродистых сталей C2 = 0; |

|

A Tê2 −Tc1, |

(4.34) |

ãäå Tc1 – критическая температура хрупкости стали для элементов со сквозными трещинами. Tc1 для стали различных марок и толщин приведены в табл.4.9.

235

Таблица 4.9. Критическая температура хрупкости стали для элементов со сквозными трещинами

Толщина t, ìì |

|

|

Сталь марки |

|

|

|

|

|

|

|

|

|

Ñò3ñï5 |

09Ã2Ñ |

16Ã2ÀÔ |

ÎÍ6 |

ÎÍ9 |

|

|

|

|

|

|

12 |

-70 |

-100 |

-150 |

– |

– |

|

|

|

|

|

|

16 |

– |

– |

-90 |

-100 |

-180 |

20 |

-50 |

-80 |

-130 |

– |

-185 |

|

|

|

|

|

|

25 |

-40 |

– |

– |

– |

|

32 |

– |

-60 |

-90 |

– |

|

|

|

|

|

|

|

50 |

– |

-50 |

– |

– |

|

|

|

|

|

|

|

Для низколегированных марок сталей, поставляемых по 15-й категории (ГОСТ 19281–89) значения Tc1 понижаются на 20°С относительно данных, приведенных в табл.4.9.

По отношению найденных параметров C/A судят о возможности допущения трещин в расчетных сечениях. Так, при C/A £ 0 трещины в сварном соединении не допускаются; при 0 < C/A < 1 в соединении допускаются поверхностные трещины

глубиной |

|

lê = 1 - 1 - Ñ À ; |

(4.35) |

ïðè C/A ³1 в соединении допускаются сквозные трещины.

Таким образом при глубине поверхностной трещины l £ lê сечение находится в вязком состоянии. Кроме того, из условия прочности при растяжении следует, что

трещина глубиной |

|

|

|

l £ 0,4 |

5l0qp |

(4.36) |

|

t |

|||

|

|

практически не снижает несущей способности элемента с трещиной.

В формуле (4.36) l0 – минимальная расчетная длина сквозной трещины, не снижающая прочности элемента при растяжении в вязком состоянии. qp = a/c, ãäå à, ñ – глубина и полудлина поверхностной трещины.

Глубина поверхностной трещины должна с двойным запасом удовлетворять ус-

ловиям (4.35), (4.36): |

|

|

|

|

|

|

|

|

|

|

ì |

|

l p |

£ |

1 |

lk |

|

|

|

ï |

|

2 |

||||

l p |

£ |

ï |

|

|

|

(4.37) |

||

í |

|

|

|

|

||||

|

|

ïl |

p |

£ |

0,2 |

|

5l0q p |

. |

|

|

|

|

|||||

|

|

ï |

|

|

|

t |

||

|

|

î |

|

|

|

|

||

Кроме того, при использовании критерия течи в оценке прочности листовых конструкций необходимо, чтобы длина поверхностной трещины cp была меньше

расчетной длины сквозной трещины |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

l £ |

æ l |

0 |

ö |

|

, |

(4.38) |

|

|

|

|

|

|

|

ç |

|

÷qp |

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

è t |

ø |

|

|

|

||

éap |

£ |

c |

0 |

ap |

Þ cp |

£ l0 |

ù |

|

|

||||

что видно из условия к |

|

|

|

ú . |

|

||||||||

|

|

c p |

|

||||||||||

ê t |

|

t |

|

|

|

|

|

ú |

|

|

|||

ë |

|

|

|

|

|

|

|

|

|

|

û |

|

|

В том случае, когда l > lê , сечение с трещиной находится в хрупком состоянии, однако трещины глубиной l > lê не приводят к разрушению элементов, если условия нагружения таковы, что K < Kc ; параметр K рассчитывается по изложенным далее данным. Значения Kc для стали различных марок приведены в табл.4.10.

236

Таблица 4.10. Значения Kc

Сталь марки |

Толщина, мм |

Kñ, ÌÏà ì |

|

|

|

|

12 |

90 |

Ñò3ñï5 |

20 |

85 |

|

25 |

75 |

|

|

|

09Ã2Ñ |

20 |

90 |

|

36 |

90 |

|

|

|

16Ã2ÀÔ |

16 |

112 |

|

20 |

110 |

|

|

|

ÎÍ6 |

16 |

110 |

|

|

|

ÎÍ9 |

16 |

165 |

|

20 |

160 |

|

|

|

Поэтому в каждом конкретном случае имеется возможность увеличить расчетный предельный размер трещины. Однако этим можно воспользоваться лишь в том случае, когда расчетное значение коэффициента интенсивности напряжений (КИН) определено с высокой надежностью.

Определение скорости развития усталостной трещины. Развитие поверхностной усталостной трещины, зародившейся от исходного дефекта или в окрестности концентратора, описывается системой уравнений Пэриса [25], записанных для двух направлений развития трещины – вглубь и на поверхности.

da dN = c0 ( K a )n ; (4.39) dc dN = c0 ( K c )n ,

ãäå à, ñ – глубина и полудлина поверхностной трещины; Ka, Kc – размах КИН для крайних точек фронта трещины в глубине и на поверхности соответственно; c0 , n – константы циклической трещиностойкости стали; N – число циклов нагружения.

Расчет КИН поверхностной полуэллиптической трещины производится с помощью выражений, полученных Ньюманом [26]:

|

|

KI (ϕ) = (σR + Hσ ) |

|

α |

Fϕ (λ, q) , |

|

(4.40) |

|||||

|

|

|

|

|

||||||||

|

|

|

|

|

Q |

|

|

|

|

|||

ãäå λ = a/t; q = a/c; Q = 1 + 1,464q1,65; |

|

|

|

|

|

|

|

|

|

|

||

|

H = H1 + (H2 − H1) sin pϕ; p = 0,2 + q + 0,62; |

|||||||||||

H |

1 |

= 1 − 0,34λ − 011,qλ; H |

2 |

= 1 + λG (q) + λ2G |

2 |

(q); |

||||||

|

|

|

|

|

|

1 |

|

|

||||

G (q) = −1,22 − 012,q; G |

2 |

(q) = 0,55 − 1,05q0,75 + 0,47q1,5; |

||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Fϕ (λ,q) = [M1(q) + λ2(q)M2(q) + λ4M3(q)]fϕq; |

|||||||||||

|

|

M1(q) = 113, − 0,09q; M2(q) = |

−0,54 + 0,89 |

|

; |

|

||||||

|

|

0,2 + q |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||

M3(q) = 0,5 − 1 / (0,65 + q) + 14(1 − q))2ϕ ;

237

fϕ = [q2 cos2 j + sin2 j]14;

qϕ = 1 + (01, + 0,35l2 )(1 - sin2 j)2 ;

sR, sè – растягивающие и изгибающие напряжения; j – угол в плоскости поверхностной трещины, отсчитываемый от свободной поверхности.

Выражение (4.40) применимо лишь при линейном распределении номинальных напряжений по толщине сечения. При нелинейном распределении напряжений, что часто имеет место в сварных соединениях, аналитические выражения для вы- числения КИН отсутствуют, а численные (МКЭ, ГИУ) трудоемки и дорогостоящи. В связи с этим при нелинейном распределении напряжений по толщине сечения

используется приближенное уравнение [30] |

|

|

|

|

|||

|

K 4 |

|

K 2 r(j) |

|

ac |

|

|

|

(ϕ) |

+ |

(ϕ) |

= |

, |

(4.41) |

|

|

6p2sí.ñðs3í |

psí.ñðsí |

2 |

||||

|

|

|

|

|

|||

ãäå sí – номинальное напряжение в точке фронта трещины, для которой определяется КИН; sí.ñð – номинальное напряжение, взятое на уровне z = 2a/3, если КИН определяется в точке à и z = 0, если КИН вычисляется в точке ñ, ãäå z – расстояние от поверхности элемента до точки фронта трещины, в которой вычисляется КИН; r(j) – радиус трещины, при j = 0, r = c ; ïðè j = p/2, r = a.

Уравнение (4.41) применимо при a/c ³ 0,3. При прорастании поверхностной трещины в сквозную для описания скорости развития трещины достаточно одного

уравнения [25] |

|

dl = c0(DK )n , |

(4.42) |

dN

ãäå l – полудлина сквозной трещины; DK– размах КИН.

В общем виде выражение для вычисления КИН сквозной трещины имеет вид

K = sí  pl × M ,

pl × M ,

ãäå M – параметр, описывающий влияние формы элемента, способа нагружения, близости свободной поверхности и т.д.

Для неограниченной пластины с центральной трещиной длиной 2l, находящейся под действием равномерного растягивающего напряжения sí, приложенного на бесконечности, параметр Ì = 1. Для многих характерных случаев развития трещин значения поправочной функции Ì приведены в монографиях [27, 28].

Параметры с è n, входящие в уравнения (4.39) и (4.42), характеризуют сопротивление стали распространению усталостных трещин; они зависят от температуры и от свойств окружающей среды. Поэтому при составлении уравнений (4.39) и уравнения (4.42) требуется использовать значения c0 è n, полученные при тех же условиях, в которых работает рассматриваемая конструкция. Методика экспериментального определения c0 è n регламентирована [37].

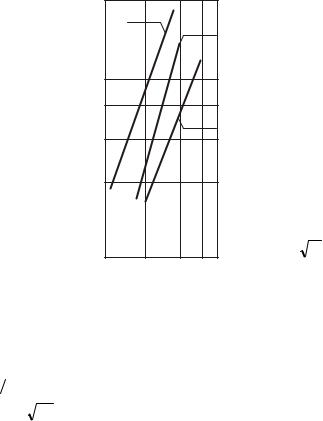

Результаты испытаний представляются в виде диаграмм циклической трещиностойкости, построенных в координатах lgv - lgDK. Для примера на рис.4.13 представлены диаграммы циклической трещиностойкости стали марки 09Г2С, экспериментально полученные в диапазоне эксплуатационных температур. В табл.4.11 приведены значения c0 è n полученные при обработке диаграмм для околошовной зоны, по которой, как правило, происходит разрушение стыкового соединения.

238

Определение усталостного ресурса элементов конструкции. Усталостный ресурс элемента с развивающейся трещиной определяется интегрированием системы уравнений (4.39) и уравнения (4.42) в пределах от начальных размеров трещины a0 è c0 до критических. Начальные размеры определяются либо при натурном обследовании конструкции, либо на основании имеющихся допусков на размеры дефектов. Предельные размеры дефектов находятся предварительно в соответствии с условиями хрупкого разрушения. Интегрирование уравнений осуществляется пошаговым методом с использование специальной программы для ЭВМ [36].

dl/dN, ì/öèêë |

|

|

|

2 |

-40°Ñ |

|

|

|

20°Ñ |

|

|

|

|

|

|

1 ·1 0 - 6 |

|

|

|

8 |

|

-70°Ñ |

|

|

|

|

|

6 |

|

|

|

4 |

|

|

|

2 |

|

K , ÌÏà |

ì |

|

30 |

40 50 60 |

|

Рис.4.13. Диаграмма циклической трещиностойкости стали марки 09Г2С

Таблица 4.11. Значения c0 è n

|

c0 |

M öèêë |

|

|

|

|

|

|

|

|

|

T, °Ñ |

(ÌÏ à |

n |

|

n |

|

|

|

||||

|

|

M ) |

|

|

|

20 |

|

2×10-12 |

|

3,19 |

|

-40 |

|

1,5×10-12 |

|

3,31 |

|

-70 |

|

2,2×10-11 |

|

2,61 |

|

Программа оценки усталостного ресурса учитывает следующие дополнительные факторы, оказывающие влияние на скорость развития трещин:

∙ остаточные сварочные напряжения. С увеличением уровня остаточных сварочных напряжений σîñò/Ry при низких уровнях действующих напряжений σn/Ry скорость развития трещин увеличивается. В программе имеется функция влияния σîñò/Ry на скорость развития трещин. Скорость развития трещин под влиянием сварочных напряжений может увеличиться в 2-4 ðàçà;

∙ρ Š коэффициент асимметрии цикла, ρ = σnmin/σnmax. С увеличением ρ îò −1 до 0,8 скорость развития трещин на прямолинейном Пэрисовском участке может увеличиваться до 10 раз. Функции влияния ρ зависят от материала [27];

∙влияние локальных пластических зон. С увеличением уровня нагружения σn/Ry

возрастает размер пластической зоны τò у вершины трещины. Функция влияния пластической зоны на скорость развития трещин построена от уровня нагружения

σn/Ry. Так, при увеличении уровня нагружения до σn/Ry = 0,9 учет наличия пласти- ческих зон приводит к увеличению расчетных скоростей развития трещин до 4-5 ðàç;

∙ влияние температуры эксплуатации учитывается путем введения в уравнения (4.39), (4.42) констант циклической трещиностойкости c0 è n, полученных при температуре эксплуатации. Как правило, для строительных сталей характерно увеличение сопротивления развитию трещин с уменьшением температуры (скорость роста трещин падает в несколько раз), однако при понижении температуры уменьшаются предельные размеры трещин, поэтому влияние пониженных температур на усталостный ресурс элементов неоднозначно. При повышени температуры эксплуатации до 600 °С скорость развития трещин может увеличиваться в 10 раз и более, усталостный ресурс элементов падает;

239

∙ учет статистического рассеяния характеристик стали и размеров исходных дефектов. Как показывает опыт экспериментальных исследований характеристики циклической прочности и трещиностойкости стали, а также анализ распределений размеров исходных дефектов, такие характеристики, как предел текучести, константы трещиностойкости c0 è n, предельные и начальные размеры трещин являются случайными величинами. Для получения функции усталостной долговечности элемента применен метод статистического моделирования Монте-Карло.

В соответствии с этим методом область определения перечисленных параметров разбивается на равные интервалы, каждый из которых задается средним значением и вероятностью, с которой это значение реализуется. Затем с помощью датчика случайных чисел, вырабатывающего числа, равномерно распределенные в интервале 0–1, из распределений параметров формируется исходный вектор начальных данных. Вероятность присутствия каждого из значений параметров в векторе исходных данных определяется распределение этого параметра. Для каждого вектора исходных данных находится свое значение ресурса.

Для построения функции усталостной долговечности элемента с приведенным набором начальных данных используется обычно 400 векторов. Полученный массив значений усталостного ресурса обрабатывается, и строится функция усталостной долговечности, в которой каждому числу циклов ставится в соответствие вероятность разрушения. Таким образом может быть определено расчетное число циклов, при котором вероятность разрушения не выше определенного уровня, например 1% и т.п.;

∙учет взаимодействия усталостных трещин. Как показывает анализ случаев усталостного разрушения циклически нагружаемых сварных элементов МК, формирование магистральной трещины часто происходит путем объединения отдельных усталостных трещин, развивающихся на соседних участках. Анализ данных дефектоскопического контроля сварных соединений свидетельствует о том, что исходные дефекты типа непроваров, подрезов, пор и т.п. могут быть расположены на небольших расстояниях один от другого, а в некоторых случаях расстояние между ними оказывается сравнимым с размерами самих дефектов. Учет объединения усталостных трещин, развивающихся на соседних участках, может снизить расчетное значение усталостного ресурса в несколько раз.

Âсвязи с вышеизложенным в программе предусмотрен учет взаимодействия развивающихся усталостных трещин. В соответствии с разработанной методикой и на основании статистических данных о размерах дефектов и расстояниях между ними формируется расчетный шов длиной L, на котором исходные трещиноподобные дефекты расположены случайным образом. Предполагается, что трещины на соседних участках развиваются одновременно. Их развитие описывается уравнениями (4.39), (4.42). При сближении трещин происходит увеличение скоростей их развития, что учитывается введением в уравнения (4.39), (4.42) поправочных функций на взаимодействие усталостных трещин. Расчет прекращается, когда одна из трещин, в том числе и образовавшаяся в результате объединения, не достигнет критических размеров (по условию хрупкого разрушения);

∙учет характера нагружения. В качестве базового процесса нагружения при оценке усталостного ресурса элементов принят гармонический цикл с постоянной

амплитудой и постоянными значениями σnmin è σnmax. В программе предусмотрена возможность учета изменения трещиностойкости стали в зависимости от температуры и свойств окружающей среды. Это достигается путем организации блоков нагружения. В пределах каждого блока константы циклической трещиностойкости c0 è n принимаются постоянными. На практике число типов блоков может соответствовать числу времен года и т.п.

240