МК_Справочник_том_1

.pdf

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

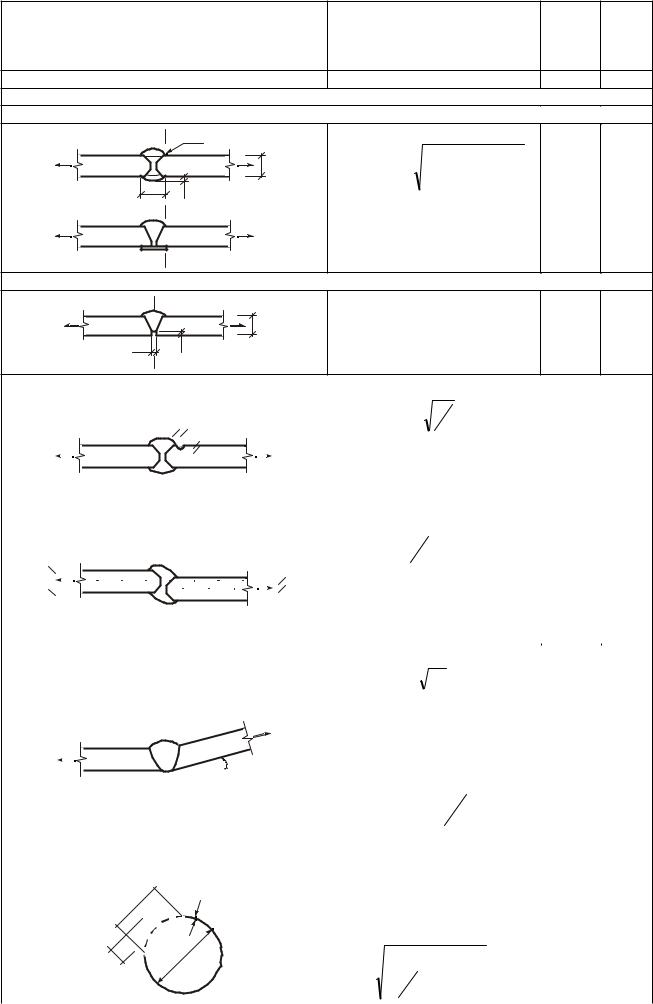

Продолжение табл.4.7 |

||||

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

4 |

2. Патрубки [29] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

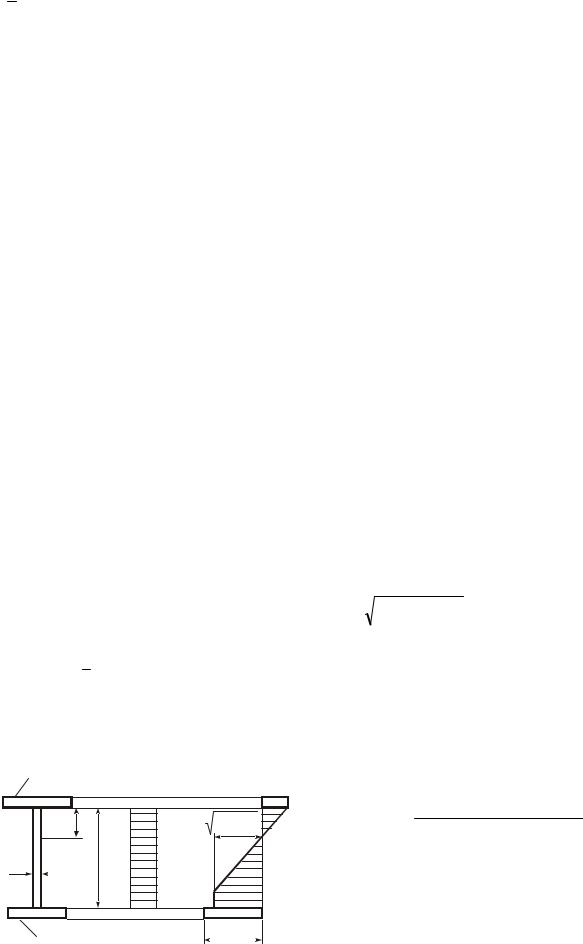

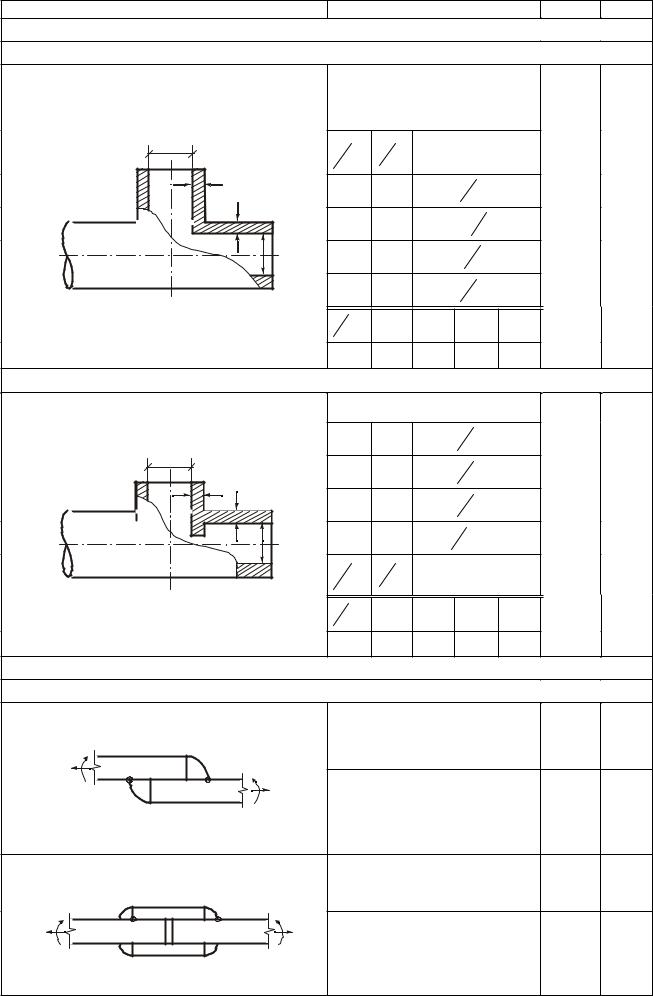

2.1. Приваренный патрубок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s = |

|

D + t0 |

p, |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

2t0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ãäå p – внутреннее давление |

|

|

||||||||||||||||

d |

|

|

t |

t0 |

|

d |

D |

|

|

|

|

aσ* |

|

|

|

|

|||||

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

1 |

|

|

|

£ 0,8 |

|

4,35 d |

|

|

|

|

+1,95 |

|

|

||||||

|

|

t0 |

|

|

|

|

D |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

0,8 |

|

£ 0,6 |

|

6,17 d |

|

|

|

+2 |

|

|

|||||||||

|

|

|

|

|

D |

ÎØÇ |

0,9 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

D |

0,6 |

|

£ 0,4 |

|

8,13 d |

D |

+2,3 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

0,4 |

|

£ 0,3 |

|

9,13 d |

D |

+2,55 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

t |

D |

|

0,1 |

0,02 |

|

0,04 |

0,08 |

|

|

|||||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

R |

|

1 |

|

0,91 |

|

0,82 |

0,75 |

|

|

|||||||

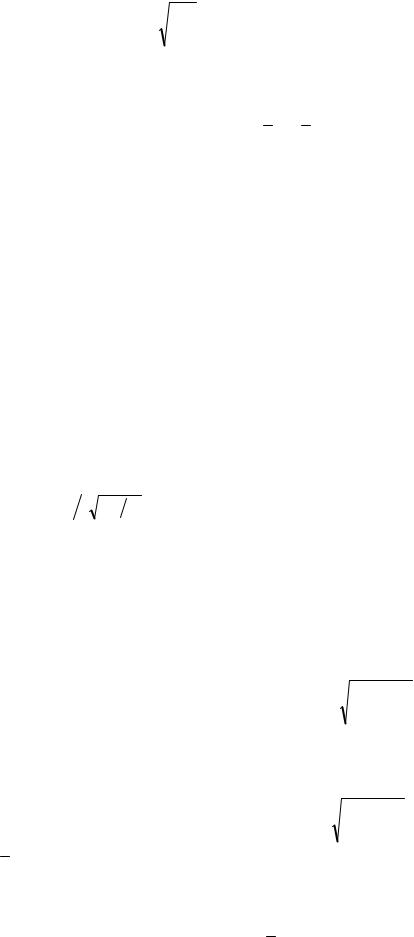

2.2. Симметрично вваренный патрубок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

a |

σ |

= a* |

× R |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

σ |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,4 |

– |

|

3,4 d |

D |

|

+0,89 |

|

|

|||||||||

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

1 |

|

– |

|

4,1 d |

|

|

|

|

|

+1,07 |

|

|

|||||

|

t |

|

|

|

|

|

D |

|

|

|

|||||||||||

|

t0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

5,4 d |

|

|

|

|

|

|

|

|

ÎØÇ |

0,9 |

|||

|

|

|

0,7 |

0,7 |

|

D |

|

+1,19 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

D |

0,55 |

0,6 |

|

6 d |

D |

|

+1,38 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

t |

|

|

d |

|

|

|

|

|

|

|

|

* |

|

|

|

|

||

|

|

|

|

|

t0 |

|

|

D |

|

|

|

|

aσ |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

t |

D |

|

0,01 |

0,02 |

|

0,04 |

0,08 |

|

|

|||||||||

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

R |

|

1 |

|

0,87 |

|

0,67 |

0,54 |

|

|

|||||||

3. Другие виды соединений |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

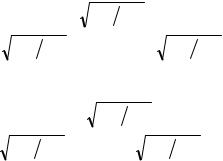

3.1. Соединение внахлестку с лобовыми швами [22] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Несимметричное |

|

|

В точке A без подреза: |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

aσ = 3 – растяжение |

|

|

|

|

|

ÌØ |

0,9 |

|||||||||||

|

|

|

aσ = |

2,5 – изгиб |

|

|

|

|

|

|

|

|

|

||||||||

A |

B |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

точке |

B |

ïðè |

|

|

|

|

подрезе |

|

|

|||||||

|

|

|

£1ìì: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

aσ = 3,5 – растяжение |

|

|

ÎØÇ |

0,9 |

||||||||||||||

|

|

|

aσ = |

2,6 – изгиб |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Симметричное |

|

|

В точке A без подреза: |

|

|

|

|

||||||||||||||

|

|

|

aσ = 4 – растяжение |

|

|

|

|

|

ÌØ |

0,9 |

|||||||||||

|

|

B |

aσ = |

2,8 – изгиб |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

точке |

B |

ïðè |

|

|

|

|

подрезе |

|

|

|||||||

|

|

£1ìì: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

aσ = 3,2 – растяжение |

|

|

ÎØÇ |

0,9 |

||||||||||||||

|

|

|

aσ = |

2,65 – изгиб |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

230 |