МК_Справочник_том_1

.pdf

Исторически сложилось так, что формула (4.2) записана по аналогии с форму- |

||||||||||||||||||||||||

лой (4.1), а отличие их состоит в коэффициенте продольного изгиба ϕ. Однако, в |

||||||||||||||||||||||||

отличие от центрального растяжения, где прочность определяется средним напря- |

||||||||||||||||||||||||

жением N/A, потеря устойчивости цетрально-сжатого стержня связана с боковым |

||||||||||||||||||||||||

выпучиванием. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Особо следует отметить, что при любом методе расчета критической сжимаю- |

||||||||||||||||||||||||

щей силы делается предположение о наличии хотя бы очень малого начального |

||||||||||||||||||||||||

погиба стержня. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Термин “пóгиб” употреблен в соответствии с [3] взамен “искривления”, так как |

||||||||||||||||||||||||

он отражает состояние стержня до нагружения, в то время как термин |

||||||||||||||||||||||||

“искривление” более относится к процессу нагружения, при котором элемент из- |

||||||||||||||||||||||||

гибается. Приобретенный изгиб для заданной силы соответствует некоторому но- |

||||||||||||||||||||||||

âîìó |

|

состоянию, |

|

характеризуемому |

|

|

|

|

|

|

|

|

||||||||||||

термином |

“прогиб”. |

Коэффициент |

|

|

|

|

|

|

|

x |

||||||||||||||

продольного изгиба ϕ введен для еди- |

Ñ |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||||

нообразия |

формул |

(4.1) |

|

è |

(4.2), |

õîòÿ |

10 |

|

|

|

|

|

|

N |

||||||||||

процесс потери устойчивости связан с |

|

|

|

|

|

|

|

|||||||||||||||||

Ñý |

|

|

|

λ=80 |

|

|

||||||||||||||||||

изгибом даже очень коротких стержней |

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

ïðè λ ≤ 30, ãäå λ = l / i; ïðè ýòîì ñóùå- |

Ñm |

|

|

|

1 |

|

f |

|

||||||||||||||||

ственную |

ðîëü |

|

играет |

|

пластическая |

|

|

|

|

|

||||||||||||||

|

|

5 |

|

|

|

|

|

|

|

|||||||||||||||

деформация. Диаграмма сжатия стреж- |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

ня в координатах: безразмерное усилие |

|

|

|

|

2 |

|

|

|

||||||||||||||||

~ |

Nl |

2 |

EJ0 |

– |

|

продольная |

относи- |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||

N = |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

тельная деформация |

e = |

|

lE lRy |

ïîêà- |

0 |

|

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

ε/ε |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ò |

|

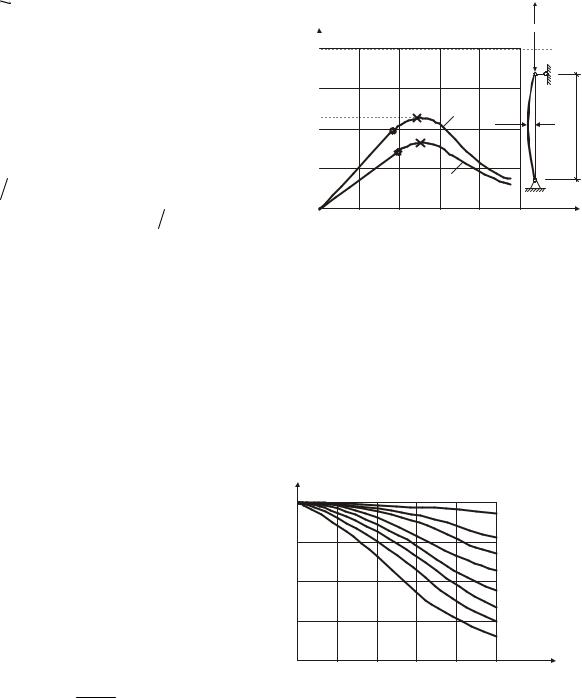

зана на рис.4.1, где кружком обозначе- |

Рис.4.1. Безразмерное усилие сжатия в |

|||||||||||||||||||||||

на точка начала фибровой текучести, |

зависимости от сближения концов эле- |

|||||||||||||||||||||||

знаком l отмечено предельное (макси- |

|

|

|

мента |

|

|

|

|||||||||||||||||

мальное) усилие |

|

~ |

|

, соответствующее |

|

|

|

|

|

|

|

|

||||||||||||

|

N m |

|

|

|

|

|

|

|

|

|||||||||||||||

нулевой отпорности стержня. Кривая 1 относится к малому начальному погибу |

||||||||||||||||||||||||

~ |

/l |

< 1/500; |

|

кривая 2 рассчитана для |

~ |

|

|

|

|

|

|

|

||||||||||||

f = f |

|

f = 1/200 [3]. |

|

|

|

|

|

|||||||||||||||||

Начальный участок кривой 1 соответствует упругому сжатию и практически одина- |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

~ |

<1/500). Для больших начальных |

|||||||

ков для всех слабо искривленных стержней (0< f |

||||||||||||||||||||||||

погибов продольная податливость за счет |

|

|

|

|

|

|

|

|

||||||||||||||||

изгиба становится сопоставимой с подат- |

Eïð/E |

|

|

|

|

|

|

|

||||||||||||||||

ливостью вследствие сжатия, и при расче- |

|

|

|

|

|

|

|

|||||||||||||||||

òàõ |

необходимо |

|

учитывать |

|

изменение |

1 |

|

|

|

|

|

λ=30 |

||||||||||||

приведенного модуля, как показано на |

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

60 |

||||||||||||||||||

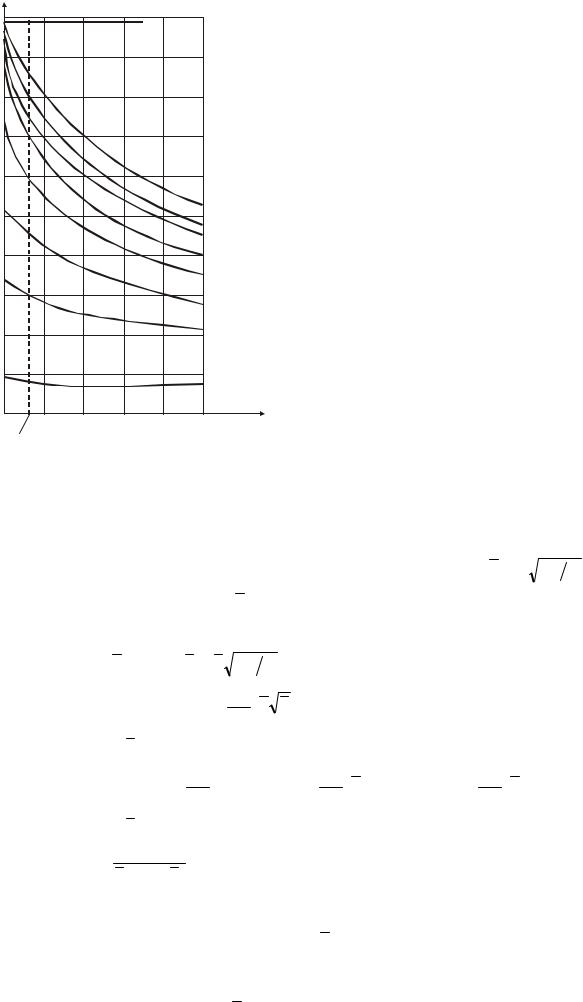

рис.4.2 [3]. Для стержней средних гибко- |

0,8 |

|

|

|

|

|

||||||||||||||||||

ñòåé (60< λ <100) после появления фибро- |

|

|

|

|

|

|

80 |

|||||||||||||||||

|

|

|

|

|

|

100 |

|

|||||||||||||||||

вой текучести довольно быстро достигает- |

0,6 |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

120 |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

~ |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ся предельное усилие |

|

, которое ока- |

|

|

|

|

|

|

140 |

|

||||||||||||||

Nm |

0,4 |

|

|

|

|

|

160 |

|

||||||||||||||||

зывается |

много |

меньшим |

|

безразмерной |

|

|

|

|

|

|

200 |

|

||||||||||||

критической эйлеровой силы |

|

|

|

0,2 |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

(fìo |

/ l)102 |

|||||||||||||

|

|

|

|

~ |

|

|

N |

ýl |

2 |

|

|

2 |

|

|

|

|

||||||||

|

|

|

|

= |

= π |

|

|

|

Рис.4.2. Зависимость относительного приве- |

|||||||||||||||

|

|

|

|

N ý |

EJ |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

денного модуля |

упругости |

îò |

начального |

|||||||

(äëÿ |

шарнирных |

закреплений |

обоих |

|||||||||||||||||||||

|

|

погиба стержня |

|

|

||||||||||||||||||||

концов). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

209 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Äëÿ |

стержней |

большой |

гибкости |

|||||||

N |

|

2 |

|

|

|

|

|

|

|

|

|

|

(120<l<150) предельное усилие также оп- |

|||||||||||

m |

Ný= p |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

-10 |

|

|

|

|

|

|

|

|

|

|

|

|

ределяется |

пластической |

деформацией и |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

-9 |

|

|

|

|

|

|

|

|

|

|

|

|

на уровне нормативного начального погиба |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

f /l = 1/750 оказывается значительно мень- |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

-8 |

|

|

|

|

|

|

|

|

|

|

|

|

шим эйлеровой силы |

~ |

ý , как показано на |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

N |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ðèñ.4.3. |

Здесь представлены |

зависимости |

|||||||||

-7 |

|

|

|

|

|

|

|

|

|

|

|

|

безразмерных значений предельных нагру- |

|||||||||||

-6 |

|

|

|

|

|

|

|

|

|

|

|

|

зок от значений начального погиба для |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

шарнирно-опертых стержней прямоуголь- |

||||||||||||

-5 |

|

|

|

|

|

|

|

|

l = 200 |

|

ного сечения при разных значениях гибко- |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

~ |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

ñòè: N m (f ,l) . Эти зависимости получены |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

140 |

|

íà |

основании многочисленных |

расчетов, |

||||||||||

-4 |

|

|

|

|

|

|

|

|

|

120 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

100 |

|

проведенных по |

методике, разработанной |

|||||||||||

-3 |

|

|

|

|

|

|

|

|

|

80 |

|

â |

[3]. |

|

Ïðè |

достижении |

предельной на- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

грузки |

|

è |

дальнейшем |

деформировании |

|||||||||

|

|

|

|

|

|

|

|

|

|

60 |

|

|

||||||||||||

-2 |

|

|

|

|

|

|

|

|

|

|

стержня боковой прогиб быстро растет, а |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

усилие |

|

падает |

(закритическая |

работа |

|||||||

-1 |

|

|

|

|

|

|

|

|

|

30 |

|

стержня), поэтому у стержней, работающих |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

на сжатие, |

фактически нет запасов несу- |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

0 |

|

0,2 |

0,4 |

0,6 |

0,8 |

|

|

1 |

|

~ |

|

2 |

щей способности. |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

1/750 |

|

|

|

f ×10 |

|

Для стержней малой гибкости (1< l <40) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

предельное |

усилие |

существенно |

больше |

||||||||||

|

|

|

|

|

|

|

|

|

|

~ |

|

|

||||||||||||

Рис.4.3. Предельные нагрузки |

Nm( f ,l) |

|

усилия фибровой текучести. |

|

|

|||||||||||||||||||

в зависимости от начального погиба |

|

|

|

Таким образом коэффициент продоль- |

||||||||||||||||||||

|

|

|

стержня |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

ного изгиба j зависит от гибкости стержня |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

и от предела текучести стали. |

Последнюю |

||||||||||

зависимость обычно учитывают введением условной гибкости |

l = l |

Ry |

E . Äëÿ |

|||||||||||||||||||||

удобства пользования кривые j(l) |

|

часто описываются экстраполяционными фор- |

||||||||||||||||||||||

мулами, например, в нормах [2] приведены следующие соотношения: |

|

|

||||||||||||||||||||||

|

|

ïpè 0 < l £ 2,5 |

(l = l |

Ry |

E ) |

|

|

|

|

|

|

|

|

|

ü |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

ï |

|

||||||||||||

|

|

|

j = |

1 - |

æ |

|

- 5,53 |

Ry |

ö |

|

l ; |

|

|

|

|

|

|

|

|

|

ï |

|

||

|

|

|

ç0,073 |

E |

÷ l |

|

|

|

|

|

|

|

|

|

ï |

|

||||||||

|

|

|

|

|

è |

|

|

|

|

ø |

|

|

|

|

|

|

|

|

|

|

|

ï |

|

|

|

|

ïpè 2,5 < l £ 4,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

||||

|

|

|

|

|

|

|

Ry |

|

|

|

|

|

|

Ry |

|

|

|

|

|

Ry ö 2 |

ï |

(4.3) |

||

|

|

|

j = 147, - 130, |

- |

æ |

|

|

|

|

ö |

æ |

0,0275 - 5,53 |

ý |

|||||||||||

|

|

|

E |

ç0,371 - 27,3 |

E |

÷ l + ç |

E |

÷ l |

; ï |

|

||||||||||||||

|

|

|

|

|

|

|

|

è |

|

|

|

|

ø |

è |

|

|

|

ø |

ï |

|

||||

|

|

ïpè 4,5 < l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

|||

|

|

|

j = |

|

332 |

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

|

|

|

l2 (51 - l) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ï |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

þ |

|

|

Формула (4.2) составлена фактически для безразмерной силы |

~ |

|

|

||||||||||||||||||||

|

N = N/RyA, ïî- |

|||||||||||||||||||||||

этому при использовании зависимости |

j(l) |

|

возникает необходимость введения |

|||||||||||||||||||||

существенных поправок, учитывающих влияние формы поперечного сечения. На- |

||||||||||||||||||||||||

пример, в нормах [4] все виды сечений разбиты на четыре типа и для каждого типа |

||||||||||||||||||||||||

рассчитана своя зависимость |

j(l) |

(ðèñ.4.4). |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

210 |