Lectures part1

.pdf

- 51 -

отсюда

m = 2EG - 1 .

Для характеристики пластических свойств материалов при растяжении определяют относительное удлинение после разрыва и относительное суже- ние площади после разрыва.

Относительное удлинение после разрыва δ –

это отношение приращения расчетной длины образца (lк − l0 ) после разрушения к начальной расчетной дли-

не l0 , выраженное в процентах, т.е.

d = lк − l0 ×100% , l0

где l0 – участок длины образца между нанесёнными

метками до испытания, на котором определяется уд- линение; lк – длина того же участка, но после разрыва

образца. Для измерения lк обе части образца по воз- можности плотно складывают, чтобы их оси образо- вывали прямую линию.

Относительное сужение площади после разрыва ψ – это отношение разности F0 и минимальной Fк

площади поперечного сечения образца после разруше- ния к начальной площади поперечного сечения образца F0 , выраженное в про-

центах:

y = F0 − Fк ×100% .

F0

Механизмы образования упругой и пластической деформации

Каков же механизм образования деформации на микроскопическом уровне? Механизм образования упругой деформации достаточно прост. Она воз- никает вследствие простого увеличения (или уменьшения при сжатии) рас- стояния между атомами и молекулами. По устранении внешних сил атомы сно-

ва занимают в кристаллической решетке свое строго определенное положение и геометрические размеры тела полностью восстанавливаются. Так объяс- няется свойство упругости.

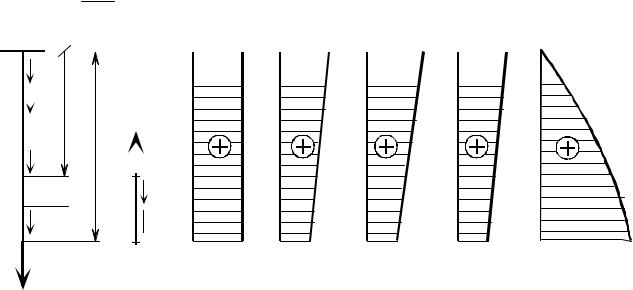

Рассмотрим теперь процесс возникновения пластических деформаций. Опыт показывает, что образование пластических деформаций связано со сме- щениями сдвига в кристаллической решетке. Наглядное подтверждение этому

- 52 -

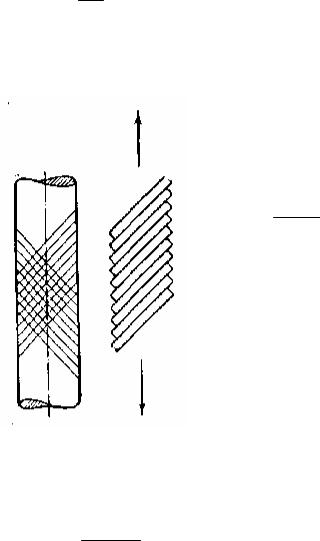

дает, в частности, наблюдение за поверхностью полированного образца при испытании на растяжение. В зоне общей текучести и упрочнения, т.е. при воз- никновении заметных пластических деформаций, поверхность образца покры- вается системой тонких линий (линии Людерса – Чернова) (рис. 5.7, слева). Эти линии преимущественно имеют направление, составляющее угол с осью стержня, близкий к 45°, что соответствует площадкам с наибольшим уровнем касательных напряжений. В результате соскальзывания по наклонным плоско- стям стержень удлиняется. Механизм образования этого удлинения показан в упрощенном виде на рис. 5.7 (справа).

Действительная картина более сложная, так как носит пространственный характер, и сдвиг происходит не только в одном семействе параллельных плос- костей, как это показано на рисунке, а вообще во всех семействах плоскостей, составляющих угол, близкий к 45°с осью стержня. Сдвиги происходят внутри отдельных кристаллов, и их направления в соседних кристаллах могут не сов- падать. Кроме того, смещение атомов при сдвиге происходит не по всей плос- кости одновременно, а путем последовательного перемещения начальных не- правильностей в кристаллах, которые называются дислокациями. Но в конеч- ном итоге всё же происходит сдвиг, скольжение слоёв материала друг по другу.

Поскольку пластическая деформация представляет собой последовательный процесс, а не единовременный, для её протекания требуется время. Если ско- рость деформирования увеличить, то пластические деформации не будут про- исходить в полном объёме и материал проявит более хрупкие свойства. Хруп-

костью называется свойство материалов разрушаться при малых деформа- циях.

При увеличении скорости нагружения на диаграмме исчезает площадка текучести; не образуется шейка на образце, поэтому исчезает участок падения на диаграмме; несколько повышается предел прочности; уменьшается удлине- ние при разрушении (штрихпунктирная линия на рис. 5.2). Все эти изменения соответствуют большей хрупкости материала.

При пластической деформации существует, очевидно, и упругая, связан- ная с изменением расстояний между атомами. При разгрузке искаженная фор- ма решетки восстанавливается, т.е. снимается упругая деформация. Пласти- ческая же деформация, представляющая собой проскальзывание слоев мате- риала, остается: без дополнительных сил скольжения в обратном направлении не происходит.

Весьма существенно, что процесс снятия упругой деформации происхо- дит по тем же законам, что и в начальной стадии нагружения образца. При сня- тии упругой деформации в обоих случаях сокращается расстояние между ато-

- 53 -

мами. Поэтому прямая разгрузки ZO1 (рис. 5.2) примерно параллельна прямой начального нагружения ОА.

При значительных растягивающих усилиях пластические деформации со- провождаются нарушением межкристаллических связей и связей между ато- мами, постепенно накапливаются повреждения, и образец разрушается.

Вспомним о том, что упомянутые механические характеристики и диа- грамма называются условными. Связано это с тем, что при их определении ис- пользовались данные о геометрии образца до испытания. Между тем, деформа- ции металлов перед разрушением могут достигать 20 %, 50 % и более. При этих деформациях нарушается допущение о малости перемещений и деформа- ций, и уже не безразлично, по каким размерам вычислять напряжения и дефор- мации. Истинные напряжения и деформации в материале могут значительно отличаться от условных, как и диаграмма, выражающая зависимость этих ве- личин и называемая истинной диаграммой растяжения. Получать истинную диаграмму много сложнее, и в технике пользуются именно условной диаграм- мой и соответствующими ей условными механическими характеристиками. При этом характеристики, определяемые при относительно небольших дефор- мациях (предел пропорциональности, предел текучести), незначительно отли- чаются от истинных величин. Предел же прочности (временное сопротивление) является, конечно, в полной мере условной величиной.

Заметим ещё, что свойства материалов существенно зависят от темпера- туры. Как правило, с увеличением температуры предельные напряжения пада- ют, а пластичность увеличивается, при снижении температуры наоборот. Но есть и исключения. Именно малоуглеродистая сталь при повышении темпера- туры сначала становится более хрупкой (охрупчивается) и только затем её по- ведение становится таким же, как у других материалов. Подробнее эти вопросы изучаются в курсе материаловедения.

Диаграмма растяжения дюраля и чугуна. Условный предел текучести.

Другим распространенным конструкционным материалом является дю- раль – сплав алюминия прежде всего с медью и магнием. Это уже не черный, а цветной металл.

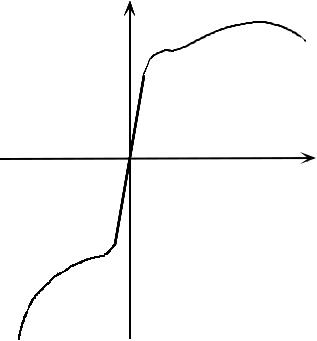

Машинная диаграмма растяжения дюраля представлена на рис. 5.8. Зна- чение предела прочности этого материала приближаются к значениям малоуг- леродистых сталей. Модуль упругости у него Е = 0,7×105 МПа, что примерно в три раза меньше, чем у сталей: Е = 2,0×105 МПа. Длина диаграммы много меньше, чем у малоуглеродистых сталей. Кроме того, диаграмма имеет и каче-

- 54 -

ственные отличия: во-первых, на диаграмме нет площадки текучести, во- вторых, нет заметного падения нагрузок перед разрушением, а значит, что на образце перед разрушением не образовывалась шейка. Всё свидетельствует о том, что это более хрупкий материал, чем малоуглеродистая сталь.

О начале процесса значительного пластическо-

го деформирования стали можно судить по площадке текучести. У дюраля ее нет, и по диаграмме не ясно, когда начинаются эти процессы. Наличие площадки текучести характерно для относительно чистых ме- таллов, её нет у легированных сталей и многих дру-

гих сплавов, а для сплавов вообще характерна мень- l шая пластичность и отсутствие площадки текучести.

гих сплавов, а для сплавов вообще характерна мень- l шая пластичность и отсутствие площадки текучести.

Это объясняется различием в диаметрах атомов, что обычно мешает взаимному проскальзыванию слоев кристаллической решетки.

Чтобы получить представление о моменте начала значительных пласти- ческих деформаций материалов, не имеющих реальной, физической площадки текучести, вводят понятие условного предела текучести (ГОСТ 1497-84):

Предел текучести условный с допуском на величину пластической де- формации при нагружении σ0,2 – это напряжение, при котором пластическая

деформация образца достигает 0,2 % от рабочей длины образца (рабочая дли-

на образца это часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата).

P |

|

|

|

Для получения условного предела текучести |

|

|

|

|

следует на оси удлинений машинной диаграммы рас- |

|

|

|

|

тяжения (рис. 5.8) отложить от начала координат с |

|

|

|

|

учётом масштаба отрезок, равный остаточному удли- |

|

|

|

|

нению образца, соответствующему допуску на вели- |

|

|

|

|

чину пластической деформации. Затем, проведя пря- |

Ο |

|

|

|

мую, параллельную прямолинейному участку закона |

|

|

|

l Гука на диаграмме, определить нагрузку, которая вы- |

|

Рис. 5.9 |

зовет такое остаточное удлинение. После чего услов- |

|||

|

|

P0,2 |

|

ный предел текучести определяется по формуле |

σ0,2 |

= |

. |

|

|

|

|

|||

|

|

F0 |

|

|

Стандарт предусматривает также другие, отличные от 0,2 % допуски на вели- чину пластической деформации. Возможны и другие методики определения условных пределов текучести (такие условные пределы текучести по-другому обозначаются).

- 55 -

Диаграмма растяжения чугуна (рис. 5.9) еще короче, чем у дюраля. Это хрупкий материал. Прямолинейный участок диаграммы чугуна, как и у боль- шинства хрупких материалов, выражен нечетко, так что закон Гука выполняет- ся весьма приближенно. Очевидно, что чугун ещё более хрупкий и менее пла- стичный материал, чем дюраль.

Диаграммы растяжения других металлов также имеют свои особенности. Материалы другой физической природы, пластмассы, композиционные мате- риалы имеют еще более яркие отличия.

Диаграммы сжатия металлов. Особенности испытаний на сжатие

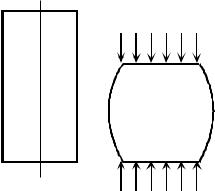

Условные диаграммы сжатия металлов обычно мало отличаются от диа- грамм растяжения до предела пропорциональности, но далее различия стано- вятся существенными.

P |

Это обусловлено, во-первых, |

|

тем, что при сжатии площадь попе- |

|

речного сечения увеличивается, ус- |

|

ловные напряжения, вычисленные по |

|

первоначальной площади поперечных |

|

сечений, оказываются больше истин- |

|

ных. В результате условная диаграм- |

lма сжатия располагается выше ис- тинной диаграммы и, следовательно, выше условной диаграммы растяже- ния, если напряжения сжатия рас- сматривать по абсолютной величине.

Пластичные материалы при

сжатии могут вообще не разрушаться, сплющиваясь под действием нагруз- ки; естественно, отсутствует шейка,

как правило, плохо выражена площадка текучести (рис. 5.10).

Хрупкие материалы разрушаются обычно от сдвигов под углом около 45° к оси образца. Для этих материалов характерно, что предел прочности на сжа- тие оказывается у них значительно выше предела прочности на растяжение, хотя разрушаются они также при относительно малых деформациях. Напри- мер, для чугуна предел прочности на сжатие выше, чем на растяжение, в 3 раза и более. Диаграмма же сжатия хрупких материалов по форме похожа на диа- грамму их растяжения (рис. 5.9).

- 56 -

При сжатии невозможно исключить трение по поверхностям, к которым прикладывается сжимаю- щая нагрузка. В результате в процессе нагружения

образец принимает бочкообразную форму (рис. 5.11), а напряженное состояние материала вблизи поверх- ности с нагрузкой явно перестает быть простым сжа- тием. На сжатие невозможно испытывать длинные

образцы, поскольку они теряют устойчивость при сжатии и изгибаются, тогда особенности напряжен-

ного состояния распространяются на весь образец и искажают результаты испытаний. Таким образом, для испытаний на сжатие характерна меньшая точность по сравнению с испыта-

ниями на растяжение.

Расчет на прочность по допускаемым напряжениям и расчеты на жесткость при растяжении-сжатии.

Вполне очевидно, что напряжения в конструкции не должны превышать значений, приводящих к разрушению. Однако в зависимости от обстоятельств разрушающими можно считать разные напряжения. Например, напряжения, вызывающие разрушение материала в той точке, где они действуют. Но в большинстве случаев конструкции предназначены для многократного исполь- зования. Тогда разрушающими можно считать напряжения, вызывающие большие пластические деформации. Напряжения, которые нельзя превышать, разрушающие напряжения, называют предельными (σпред ). Исходя из этого, в

качестве предельных принимают обычно предел прочности (σв ) для хрупких материалов и предел текучести (σт или σ0,2 ) для пластичных. Очевидно, что не при σв происходит разрушение, и не только при достижении σт и σ0,2 начи-

наются пластические деформации, но эти величины легко определяются из экс-

перимента и вполне могут служить и служат для оценки момента наступления опасных состояний материала.

Таким образом, ограничение по напряжениям может быть записано так:

σ < σпред , |

(5.1) |

или же |

|

σmax < σпред |

(5.2) |

Однако приближаться к ограничениям вплотную нельзя по нескольким причинам:

1) для конструкций обычно недопустимы даже малые пластические де-

- 57 -

формации, поэтому необходимо, чтобы реально действующие в конструкции напряжения были в области действия закона Гука;

2)данные о материале, о величине и характере предполагаемых нагрузок всегда имеют погрешность;

3)расчетная модель и метод расчета всегда приблизительны.

Чтобы гарантировать прочность конструкции в этих условиях, вводится коэффициент запаса прочности n, с помощью которого вычисляется допускае-

мое напряжение [σ] по формуле |

|

||

[σ]= |

σпред |

. |

(5.3) |

|

|||

|

n |

|

|

Вкачестве условия прочности при расчете по допускаемым напряжениям

взадачах растяжения принимается

σ max ≤ [σ] , |

(5.4) |

где σmax - максимальное напряжение в конструкции.

В задачах, где встречаются и растяжение, и сжатие, часто принимают, особенно для пластичных материалов, одинаковые допускаемые напряжения на растяжение и сжатие. Тогда условие прочности принимает такой вид:

≤ [σ] .

Когда допускаемые напряжения на растяжение и на сжатие разные, то соответ- ственно усложняется и условие прочности.

Если принято, что σпред = σв , то коэффициенты запаса прочности прини- маются обычно выше, чем в случае, когда σпред = σт . Причины достаточно

очевидны: за пределом прочности следует разрушение, за пределом текучести

– искажение формы конструкции, к тому же в первом случае до уровня напря- жений линейной задачи дальше, чем во втором. Поэтому различают коэффици-

ент запаса по пределу прочности (nв) и коэффициент запаса по пределу теку-

чести (nт ). Значения коэффициентов в зависимости от задачи принимают обычно в пределах nв = 2...6 , nт =1,5 ... 5 . Величина каждого из коэффициентов запаса nв и nт зависит от срока службы создаваемой конструкции, её ответст-

венности (учитываются последствия, к которым может привести ее разруше- ние), от характера нагрузок (статические или динамические), от жесткости тре- бований к весу и других параметров.

Подчеркнем, что коэффициенты запаса всегда берутся такими, чтобы на- пряжения  σ

σ , а следовательно, и σ max конструкции, т.е. эксплуатационные на-

, а следовательно, и σ max конструкции, т.е. эксплуатационные на-

пряжения в конструкции (σэкс ), были меньше предела пропорциональности.

Это оправдывает расчет конструкций в линейной постановке и обеспечивает неизменность формы конструкции в эксплуатации.

- 58 -

Порядок расчета на прочность по допускаемым напряжениям следующий. 1. Назначают σпред для данной задачи и материала с учетом нормативных

требований или справочных данных и эксперимента.

2. Задают коэффициент запаса n с учетом особенностей задачи по отрас- левым или иным нормам или просто из опыта, после чего находят

σ

σ = σпредn .

= σпредn .

Примечание. В конкретных задачах, особенно для распространенных материалов, зна- чение [σ] бывает известно заранее, поскольку оно может быть определено для большого чис- ла родственных задач.

3.Рассчитывают напряженное состояние и определяют максимальные напряжения в конструкции.

4.На основании сравнения σmax с допускаемым значением (требуется, чтобы σ max ≤ [σ] ) дают заключение о прочности.

Примечание. В заключении о прочности часто указывают расчетный запас прочности конструкции по допускаемым напряжениям, который вычисляют по формуле

n[σ] = [σ] |

|

σ |

|

max . |

(5.5) |

|

|

||||

Очевидно, этот коэффициент запаса отличается от nв |

и nт . Чем он ближе к единице, тем |

||||

лучше спроектирована конструкция.

При расчёте сжатых стержней следует учитывать возможность потери стержнем устойчивости (устойчивой формы равновесия). Об этом скажем в конце курса.

Помимо расчета прочности часто приходится проверять жесткость. Ясно, что перемещения и другие параметры деформированного состояния точек кон- струкции могут быть ограничены, например для исключения возможности воз- никновения колебаний, обеспечения сборки под нагрузкой или по другим при- чинам. Здесь также можно указать некоторые предельные значения uпред , от-

носительно которых задаются новые коэффициенты запаса k, отличные от за- пасов по прочности, с помощью которых вычисляются допускаемые переме- щения [u]. Условие жесткости может иметь такой вид, например:

u max ≤ [u] = uпред .

k

Запасы по жесткости также учитывают возможные неточности в решении задачи. Задачи расчета жесткости часто встречаются на практике, (регламентации в этих вопросах обычно меньше, чем при расчете прочности). В отличие от на-

пряжений перемещения могут быть ограничены как сверху, так и снизу, а усло-

вие жесткости может иметь вид

[u]1≤ u ≤ [u]2 ,

- 59 -

что может быть необходимо, например, для обеспечения монтажа конструк- ции.

Растяжение стержня с учетом собственного веса.

Рассмотрим данный случай в качестве примера решения задачи на растя- жение. Стержень постоянного поперечного сечения нагружен силой P и собст- венным весом (рис. 5.12). Если ρ – удельный вес материала, dV – объем беско- нечно короткого участка стержня длиной dx, F – площадь поперечного сечения стержня, вес участка стержня длиной dx составляет

dQ = ρdV = ρFdx ,

то погонная осевая нагрузка запишется так qx = dQdxx = ρF = const .

|

|

|

Эпюры: |

|

qx (x) |

|

N (x) |

|

σ (x) |

|

ε (x) |

A |

u(x) |

|||

|

|

|

A |

A |

A |

A |

||||||||||

A |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|||||||||

X

B

qx

qx

l  x

x

xd

xd

N (x)

X

qx

B  B B B B B

B B B B B  P

P

Рис. 5.12

Применим метод сечений и найдем внутренние силы в сечениях (в дан-

ном случае это осевые силы). Из равновесия нижней части стержня BX найдем

åPxi = 0 = −N(x)+ P + qx (l − x),

тогда

N(x) = P + qx (l − x) . |

(5.6) |

По осевой силе легко найти напряжения, а затем, с помощью закона Гука, и ли- нейные деформации:

|

|

N |

|

|

P |

|

|

q |

|

|

|

|

|||||

σ = |

|

|

|

= |

|

|

|

+ |

|

|

x |

(l − x), |

|

(5.7) |

|||

|

F |

|

F |

|

|

F |

|

||||||||||

|

σ |

|

|

N |

|

|

|

|

P |

|

q |

(l − x) . |

|

||||

ε = |

|

= |

|

= |

|

|

+ |

x |

(5.8) |

||||||||

E |

|

EF |

|

EF |

EF |

||||||||||||

Перемещения определятся из общей зависимости между деформациями и пе-

ремещениями

- 60 -

u(x)= òx edx + u(xн ).

|

|

|

xн |

|

|

|

|

= 0 (рис. 5.10), а также u(xн ) = 0 |

|

|

Поскольку в данном случае xн |

(в этой точке |

|||||||||

расположена опора), то, проинтегрировав выражение для e, получим: |

||||||||||

|

) |

|

|

P |

|

qx |

æ |

x2 |

ö |

|

u x |

= |

|

|

x + |

|

çlx - |

|

÷ . |

(5.9) |

|

|

EF |

|

2 |

|||||||

( |

|

|

|

EF è |

ø |

|

||||

Все основные величины (напряжения, деформации и перемещения), ха- рактеризующие деформированный стержень, найдены. Теперь можно прове- рить прочность по допускаемым напряжениям и жёсткость. Легко видеть, что

максимальное нормальное напряжение достигается в верхнем сечении у опоры:

= FP + qFx l .

Его и следует сравнить с допускаемым напряжением.

Если задано какое-либо ограничение по жесткости, например ограниче- ния на перемещения точек оси стержня, то можно проверить и их выполнение.

Следует отметить, что формулы для каждого из полученных парамет- ров НДС (5.6) – (5.9) состоят из двух слагаемых, в каждое из которых в виде мно- жителя входит по одной из нагрузок. Это множители P и qx . Очевидно, что каж-

дое из слагаемых представляет собой часть решения от соответствующего силово- го фактора, от силы на конце стержня и от веса самого стержня, которые могут быть найдены независимо. Решение же от действия двух силовых факторов, дей- ствующих одновременно, получается сложением (суперпозицией, наложением) отдельных решений, что соответствует принципу суперпозиции линейных систем.

Система уравнений для задачи растяжения-сжатия стержня

К решению задачи можно подойти и с иной точки зрения. Имеется систе-

ма дифференциальных и недифференциальных уравнений: |

|

|||||||

ìdN |

|

= -qx , |

|

|||||

ï |

|

|

|

|||||

|

|

|||||||

ï dx |

|

|

|

|

|

|

||

ïN = sF , |

|

(5.10) |

||||||

í |

|

|

|

|

, |

|||

ïs = Ee |

|

|||||||

ï |

|

|

du |

|

|

|

||

ïe = |

|

|

|

. |

|

|||

|

dx |

|

||||||

î |

|

|

|

|

|

|||

Дифференциальные уравнения дополняются граничными условиями |

|

|||||||

u(x = x A ) = 0, |

(5.11) |

|||||||

N(x = xB ) |

= P . |

|||||||

|

||||||||