- •Для специальностей 7.090901 дневной и заочной формы обучения Группа_________ № зачетной книжки__________

- •2. Расчёт и выбор электродвигателя.

- •2.1 Определение общего передаточного отношения привода, iобщ.

- •2.2 Определение кпд привода

- •2.3 Определение требуемой мощности двигателя, Pэд.

- •3. Кинематический и силовой расчет привода.

- •Разбивка передаточного отношения двухступенчатого редуктора по ступеням.

- •Разбивка двухступенчатого закрытого цилиндрического редуктора, построенного по развёрнутой схеме:

- •Разбивка 2-х ступенчатого соосного цилиндрического редуктора:

- •Разбивка коническо-цилиндрического редуктора:

- •Разбивка червячно-цилиндрического редуктора:

- •Определение погрешности передаточного отношения редуктора.

- •Силовой расчет привода.

- •4. Расчет клиноременной передачи.

- •4.1. Определение сечения ремня.

- •4.2. Выбор диаметра меньшего шкива.

- •4.3. Определение диаметра ведомого шкива.

- •4.4. Определение уточненного значения передаточного числа

- •4.7. Определение межосевого расстояния а

- •4.8. Определение угла обхвата ремнем меньшего шкива 1.

- •4.10. Определение усилия предварительного натяжения ремня q.

- •4.11. Расчетные данные свести в таблицу 4.6:

- •5. Расчет передач.

- •5.1. Расчет цилиндрической зубчатой передачи.

- •5.1.1. Исходные данные для расчета:

- •Выбор материала и термической обработки зубчатых колес

- •Определение допустимого контактного напряжения колеса

- •5.1.4 Определение межосевого расстояния цилиндрической передачи аω

- •5.1.5.Коэффициенты Ψа , Ψв выбираем из следующего ряда чисел:

- •5.1.12.3. Определение допускаемого напряжения изгиба

- •5.2. Расчет конической зубчатой передачи.

- •5.2.1. Исходные данные для расчета:

- •5.2.2 Выбор материала и термической обработки конических зубчатых колес.

- •5.2.3. Определение допускаемого контактного напряжения для колеса

- •5.2.4. Определение внешней делительной окружности колеса, dе2

- •5.2.15. Определение допускаемого напряжения изгиба,[f].

- •5.3. Расчет червячной передачи.

- •5.3.1. Исходные данные для расчета:

- •5.3.3. Определение допускаемых напряжений.

- •5.3.3.1 Определение допускаемых контактных напряжений.

- •5.3.3.2 Определение допускаемых напряжений изгиба [f].

- •5.3.4. Определение межосевого расстояния а

- •5.3.5.2. Определение предварительного значения модуля передачи m :

- •5.3.5.3.Определение коэффициента диаметра червяка q.

- •5.3.5.4. Назначение коэффициента нагрузки Кнв.

- •5.3.5.5. Определение уточнённого межосевого расстояния

- •5.3.6. Определение коэффициента смещения инструмента х

- •5.3.7Определение погрешности передаточного числа от заданного u

- •5.3.8.Определение геометрических параметров червяка

- •5.3.9.Определение геометрических параметров червячного колеса

- •5.3.10.Определение угла подъёма винтовой линии

- •5.3.11.Определение окружных скоростей червяка и колеса

- •5.3.12.Определение скорости скольжения

- •5.3.13. Определение сил, действующих в зацеплении

- •5.3.14 Проверка зубьев колеса по напряжениям изгиба

- •5.3.15. Определение кпд передачи

- •5.3.16. Тепловой расчет червячного редуктора

- •5.4. Расчет волновой передачи.

- •Исходные данные:

- •5.4.2. Выбор материала.

- •5.4.3.Определение числа зубьев гибкого и жесткого колес.

- •5.4.4. Определение диаметра гибкого колеса, dг из условия расчета зубьев на смятие.

- •5.4.5.Определение модуля зацепления.

- •Определение основных геометрических параметров гибкого колеса

- •5.4.7.Определение основных геометрических параметров жесткого колеса.

- •5.4.8. Определение основных геометрических параметров генератора волн.

- •5.4.9. Проверочный расчет волновой передачи.

- •6. Расчет валов.

- •6.1. Проектный расчет валов.

- •6.2. Проверочный расчет валов.

- •6.2.1. Составление схемы нагружения редуктора.

- •6.2.2.1. Составление схемы нагружения и реакции опор входного вала.

- •6.2.2.3. Расчёт реакций опор в вертикальной и горизонтальной плоскостях.

- •7. Расчет подшипников на долговечность.

- •7.7. Определение эквивалентной динамической нагрузки р

- •7.8. Определение долговечности работы подшипника.

- •7.9. Выводы.

- •8. Эскизный проект редуктора.

- •8.6. Конструирование подшипниковых узлов.

- •8.6.2. Регулирование подшипников.

- •8.6.3. Опоры соосно расположенных валов.

- •8.7. Конструктивное оформление посадочных мест.

- •8.9. Конструирование крышек подшипников.

- •8.10. Расчет элементов корпусных деталей редуктора.

- •9. Расчет призматических шпонок.

- •10. Эскизный проект.

- •10.1. Размеры:

- •10.2. Техническую характеристику изделия:

- •10,3. Технические требования к изделию, где указывают:

- •11.Муфты

- •11.1. Общие сведения.

- •11.2. Классификация муфт.

- •11.3.Расчет муфт

- •11.4 Компенсирующие муфты.

- •12. Особенности смазки редуктора

- •12.1. Основные понятия

- •12.2. Виды и назначение смазок

- •12.3. Определение минимального объёма масла в редукторе

- •12.4. Расчёт кинематической вязкости масла

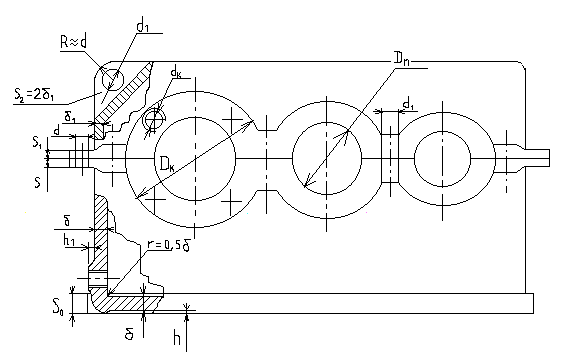

8.10. Расчет элементов корпусных деталей редуктора.

После определения межосевых расстояний, диаметров и ширин колес приступают к разработке конструкции редуктора. При эскизном проектировании определяют расположение деталей передач, расстояние между ними, ориентировочные диаметры ступеней валов, выбирают типы подшипников и схемы их установки.

Толщина стенки крышки “1”

1 = 0,02 · ат + (1 … 3) мм

Толщина стенок корпуса “”

= 0,025 · ат + (1 … 3)мм

Линейный зазор между ободом колеса и стенкой корпуса “а”

а = (1,0 … 1,1)

Минимальный зазор между торцом колеса и стенкой корпуса “h”

h = (1,1 … 1,2)

Минимальный зазор между днищем и ободом колеса “h1”

h1 = (2,5 … 4)

Толщина опорной поверхности нижнего фланца корпуса “S”

S = (1,5 … 2,35)

Толщина нижнего фланца крышки “S1”

S1 = (1,5 … 1,7)1

Толщина верхнего фланца корпуса “S2”

S2 = (1,5 … 2)

Длина опорной поверхности корпуса “L”

L = (1,75 … 2) aт

Диаметр фундаментных болтов dф выбирается в зависимости от суммы межосевых расстояний двухступенчатого редуктора. В коническо-циллиндрическом редукторе диаметр данных болтов зависит от межосевого расстояния тихоходной ступени dт = 100мм и делительного диаметра внешнего de2 = 80мм. Принимаем диаметр фундаментных болтов dф = 12мм. Количество данных болтов равно 4.

Диаметр болтов

─ у бобышек фланца d1

d1 = 0,75 dф

d1 = 0,75 · 12 = 9мм. Принимаем d1 = 8мм

─ соединяющие основание корпуса с крышкой d2;

d2 = (0,5 … 0,6) dф

dф = 0,5 · 12 = 6мм

Ширина верхнего фланца корпуса к расстояние от края корпуса (крышки) до оси отверстия с. Параметры к и с определяются резьбой (диаметром резьбы).

Таблица 8.6.

резьба |

M6 |

M8 |

M10 |

M12 |

к, мм |

20 |

24 |

26 |

33 |

с, мм |

8 |

10 |

14 |

15 |

Ширина опорной поверхности нижнего фланца корпуса m

m = k + (1,5 … 2)

Т.к. диаметр фундаментных болтов dф = 12мм, то k = 33мм

m = 33 + 1,5 · 4,5 = 39,45мм

П ринимаем

m

= 40мм.

ринимаем

m

= 40мм.

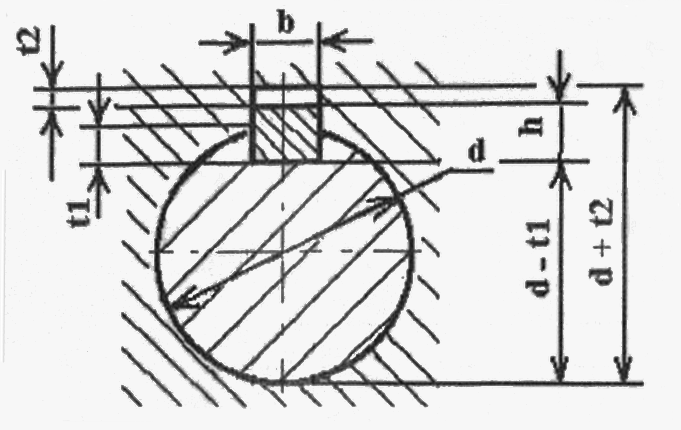

9. Расчет призматических шпонок.

Соединения в которых роль соединительной детали выполняют шпонки, установленные в пазах вала или втулки и служащие для передачи крутящего момента, как с вала на сопрягаемую с ним деталь, так и наоборот.

Выбор шпонок осуществляем в зависимости от диаметра вала (см. таблицу 9.1)

Таблица 9.1. Выбор шпонок.

Диаметр вала |

Сечение шпонки bxh |

Глубина паза |

Радиус закругления r или фаска s45 |

|

t1 |

t2 |

|||

Св. 10 до 12 >>12>>17 >>17>>22 >>22>>30 |

4x4 5x5 6x6 8x7 |

2.5 3 3.5 4.0 |

1.8 2.3 2.8 3.3 |

0.08-0.16 0.16-0.25 0.16-0.25 0.16-0.25 |

Св. 30 до 38 >>38>>44 >>44>>50 >>50>>58 >>58>>65 |

10x8 12x8 14x9 16x10 18x11 |

5.0 5.0 5.5 6.0 7.0 |

3.3 3.3 3.8 4.3 4.4 |

0.25-0.4 |

Св. 65 до 75 >>75>>85 >>85>>95 >>95>>110 >>110>>130 |

20x12 22x14 25x14 28x16 32x18 |

7.5 9.0 9.0 10.0 11.0 |

4.9 5.4 5.4 6.4 7.4 |

0.4-0.6 |

9.1 Длину шпонок выбирают из ряда: 6-8-10-12-14-16-18-20-25-28-32-36-40-45-50-56-63-70-80-90-100-110-125-160-180-200-250.

Материал шпонок – сталь чистотянутая для шпонок с в=990 МПа.

Проверка на смятие:

![]() ,

,

где Т – передаваемый момент, Нм;

dв - диаметр вала;

l – рабочая длина шпонки;

h - высота шпонки

(h-t1)=0,4h - при одинаковых материалах вала и втулки;

t1 - высота шпоночного паза вала;

[см] - допускаемое напряжение на смятие, Мпа;

т - предел текучести, для шпонок из стали 45 т350Мпа;

[S] - коэф. запаса прочности

при нереверсивной постоянной нагрузке [S] = 1,9...2,3

при реверсивной нагрузке [S] = 3,8...4,5

Условие прочности на срез учтено при стандартизации призматических сегментных шпонок, поэтому при проектировании соединений проверка на срез не обязательна, но в определенных случаях из условия прочности опасного сечения шпонки на срез определяют допустимый крутящий момент.

T0,5dвbl[ср]

где b - ширина шпонки;

l – длина шпонки;

[ср] - допускаемое напряжение на срез.

В качестве материалов для изготовления шпонок применяют материалы Сталь5, Сталь6, Сталь 40, 45, 30ХН

[ср] 60...90Мпа

Если расчетное напряжение смятия будет значительно ниже допускаемого, можно взять шпонку на номер меньше и проверить ее. Если же оно превысит допускаемое, то следует поставить две шпонки (обычно под углом 180) того же сечения или на номер меньше. При проверке считают, что каждая шпонка передает половину вращательного момента.