- •Для специальностей 7.090901 дневной и заочной формы обучения Группа_________ № зачетной книжки__________

- •2. Расчёт и выбор электродвигателя.

- •2.1 Определение общего передаточного отношения привода, iобщ.

- •2.2 Определение кпд привода

- •2.3 Определение требуемой мощности двигателя, Pэд.

- •3. Кинематический и силовой расчет привода.

- •Разбивка передаточного отношения двухступенчатого редуктора по ступеням.

- •Разбивка двухступенчатого закрытого цилиндрического редуктора, построенного по развёрнутой схеме:

- •Разбивка 2-х ступенчатого соосного цилиндрического редуктора:

- •Разбивка коническо-цилиндрического редуктора:

- •Разбивка червячно-цилиндрического редуктора:

- •Определение погрешности передаточного отношения редуктора.

- •Силовой расчет привода.

- •4. Расчет клиноременной передачи.

- •4.1. Определение сечения ремня.

- •4.2. Выбор диаметра меньшего шкива.

- •4.3. Определение диаметра ведомого шкива.

- •4.4. Определение уточненного значения передаточного числа

- •4.7. Определение межосевого расстояния а

- •4.8. Определение угла обхвата ремнем меньшего шкива 1.

- •4.10. Определение усилия предварительного натяжения ремня q.

- •4.11. Расчетные данные свести в таблицу 4.6:

- •5. Расчет передач.

- •5.1. Расчет цилиндрической зубчатой передачи.

- •5.1.1. Исходные данные для расчета:

- •Выбор материала и термической обработки зубчатых колес

- •Определение допустимого контактного напряжения колеса

- •5.1.4 Определение межосевого расстояния цилиндрической передачи аω

- •5.1.5.Коэффициенты Ψа , Ψв выбираем из следующего ряда чисел:

- •5.1.12.3. Определение допускаемого напряжения изгиба

- •5.2. Расчет конической зубчатой передачи.

- •5.2.1. Исходные данные для расчета:

- •5.2.2 Выбор материала и термической обработки конических зубчатых колес.

- •5.2.3. Определение допускаемого контактного напряжения для колеса

- •5.2.4. Определение внешней делительной окружности колеса, dе2

- •5.2.15. Определение допускаемого напряжения изгиба,[f].

- •5.3. Расчет червячной передачи.

- •5.3.1. Исходные данные для расчета:

- •5.3.3. Определение допускаемых напряжений.

- •5.3.3.1 Определение допускаемых контактных напряжений.

- •5.3.3.2 Определение допускаемых напряжений изгиба [f].

- •5.3.4. Определение межосевого расстояния а

- •5.3.5.2. Определение предварительного значения модуля передачи m :

- •5.3.5.3.Определение коэффициента диаметра червяка q.

- •5.3.5.4. Назначение коэффициента нагрузки Кнв.

- •5.3.5.5. Определение уточнённого межосевого расстояния

- •5.3.6. Определение коэффициента смещения инструмента х

- •5.3.7Определение погрешности передаточного числа от заданного u

- •5.3.8.Определение геометрических параметров червяка

- •5.3.9.Определение геометрических параметров червячного колеса

- •5.3.10.Определение угла подъёма винтовой линии

- •5.3.11.Определение окружных скоростей червяка и колеса

- •5.3.12.Определение скорости скольжения

- •5.3.13. Определение сил, действующих в зацеплении

- •5.3.14 Проверка зубьев колеса по напряжениям изгиба

- •5.3.15. Определение кпд передачи

- •5.3.16. Тепловой расчет червячного редуктора

- •5.4. Расчет волновой передачи.

- •Исходные данные:

- •5.4.2. Выбор материала.

- •5.4.3.Определение числа зубьев гибкого и жесткого колес.

- •5.4.4. Определение диаметра гибкого колеса, dг из условия расчета зубьев на смятие.

- •5.4.5.Определение модуля зацепления.

- •Определение основных геометрических параметров гибкого колеса

- •5.4.7.Определение основных геометрических параметров жесткого колеса.

- •5.4.8. Определение основных геометрических параметров генератора волн.

- •5.4.9. Проверочный расчет волновой передачи.

- •6. Расчет валов.

- •6.1. Проектный расчет валов.

- •6.2. Проверочный расчет валов.

- •6.2.1. Составление схемы нагружения редуктора.

- •6.2.2.1. Составление схемы нагружения и реакции опор входного вала.

- •6.2.2.3. Расчёт реакций опор в вертикальной и горизонтальной плоскостях.

- •7. Расчет подшипников на долговечность.

- •7.7. Определение эквивалентной динамической нагрузки р

- •7.8. Определение долговечности работы подшипника.

- •7.9. Выводы.

- •8. Эскизный проект редуктора.

- •8.6. Конструирование подшипниковых узлов.

- •8.6.2. Регулирование подшипников.

- •8.6.3. Опоры соосно расположенных валов.

- •8.7. Конструктивное оформление посадочных мест.

- •8.9. Конструирование крышек подшипников.

- •8.10. Расчет элементов корпусных деталей редуктора.

- •9. Расчет призматических шпонок.

- •10. Эскизный проект.

- •10.1. Размеры:

- •10.2. Техническую характеристику изделия:

- •10,3. Технические требования к изделию, где указывают:

- •11.Муфты

- •11.1. Общие сведения.

- •11.2. Классификация муфт.

- •11.3.Расчет муфт

- •11.4 Компенсирующие муфты.

- •12. Особенности смазки редуктора

- •12.1. Основные понятия

- •12.2. Виды и назначение смазок

- •12.3. Определение минимального объёма масла в редукторе

- •12.4. Расчёт кинематической вязкости масла

7.7. Определение эквивалентной динамической нагрузки р

Pa = (XVFra + YFaa)K · Кт

Pb = (XVFrb + YFab) K · Кт

где: X ─ коэффициент радиальной нагрузки

Y ─ коэффициент осевой нагрузки определяется по таблице, сравнивая со вспомогательным коэффициентом «е».

Таблица 7.3. Коэффициенты X и Y для радиальных и радиально-упорных однорядных шариковых подшипников.

Тип шариковых подшипников |

Относительная нагрузка Fa/C0 |

|

|

e |

|||

X |

Y |

X |

Y |

||||

Радиальные однорядные |

0.014 0.056 0.011 0.28 0.56 |

1 |

0 |

0.56 0.56 0.56 0.56 0.56 |

2.3 1.71 1.45 1.15 1.0 |

0.19 0.26 0.30 0.38 0.44 |

|

Радиально упорные |

|

0.014 0.056 0.011 0.28 0.56 |

1 |

0 |

0.46 0.46 0.46 0.46 0.46 |

1.81 1.46 1.22 1.04 1.0 |

0.30 0.37 0.45 0.52 0.54 |

|

- - - |

1 |

0 |

0.43 0.41 0.39 |

1.0 0.87 0.76 |

0.57 0.68 0.8 |

|

C0 – статическая грузоподъемность, Н.

Fa – осевая составляющая каждой опоры, Н.

Fr – суммарная составляющая каждой опоры, Н.

─ если

![]() X,

Y

─ выбрать по таблице.

X,

Y

─ выбрать по таблице.

─ если

![]() X =1, Y = 0

X =1, Y = 0

V ─ коэффициент вращения, при вращении внутреннего кольца V = 1, при вращении наружного кольца V = 1,2

Faa; Fra ─ осевая и радиальная нагрузки на подшипнике.

K ─ коэффициент безопасности, учитывающий динамическую нагрузку; при спокойной нагрузке К = 1, при нагрузке с умеренными толчками К = 1,3…1,8

Кт ─ температурный коэффициент, при t° < 100° Кт = 1.

Рассчитав Ра и Рв, выбирают наиболее нагруженный подшипник и дальнейший расчет проводят по нему, в случае, если подшипники на 2х опорах одинаковы.

7.8. Определение долговечности работы подшипника.

Под долговечностью подшипника L, понимают такой срок службы в течение которого подшипники, проработавшие при данных условиях нагружения без объявления признаков усталости материала, составляют 90% общего числа.

![]() ,

где

,

где

Lh ─ долговечность, час.

L ─ долговечность, количество оборотов

n

─ угловая скорость, мин –1

![]()

С ─ динамическая грузоподъемность, Н

Р ─ наибольшая и двух опор вала эквивалентная нагрузка.

y – степенной коэффициент; для шариковых подшипников качения y=3; для роликовых подшипников качения y=3,3.

7.9. Выводы.

Долговечность подшипника не должна привышать 10tn, т. е. 350000 час.

3600 <Lh< 360000

В случае, если Lh< 36000 час, то необходимо увеличить грузоподъёмность подшипника, т. е. увеличить серию или выбрать подшипник следующим диаметром.

В случае, если Lh> 360000 час, то необходимо уменьшить грузоподъёмность или уменьшить диаметр вала под подшипник согласно условия в п. 6.2.2.7 по отношению и диаметру подшипника.

8. Эскизный проект редуктора.

Эскизный проект является наиболее ответственной частью курсовой работы, где принимаются основные конструктивные решения. При выполнении эскизного проекта студент пользуется примерами конструкций редукторов, представленных в атласах конструкций.

На этапе выполнения эскизного проекта проводится проработка конструкции зубчатых колес, валов, элементов корпуса редуктора, подшипниковых узлов. Соотношения конструктивных элементов зубчатых колес, крышек подшипниковых узлов, корпусов редукторов.

Конструирование зубчатых, червячных колес, червяков.

По результатам расчета в эскизном проекте вычерчиваются контуры зубчатых, червячных колес и червяков. Следующим шагом является конструктивная отработка их формы.

8.1.Цилиндрические зубчатые колеса внешнего зацепления.

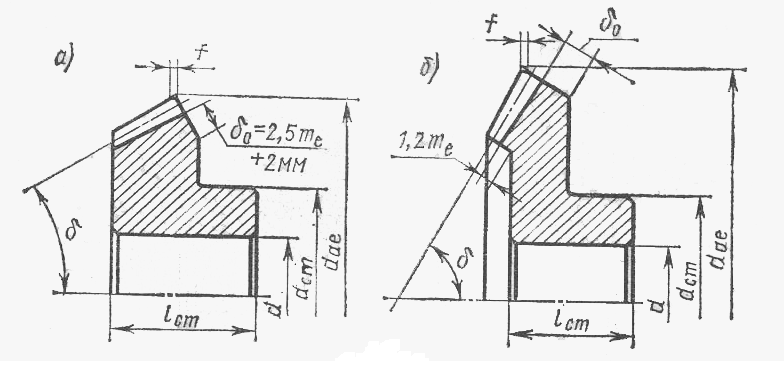

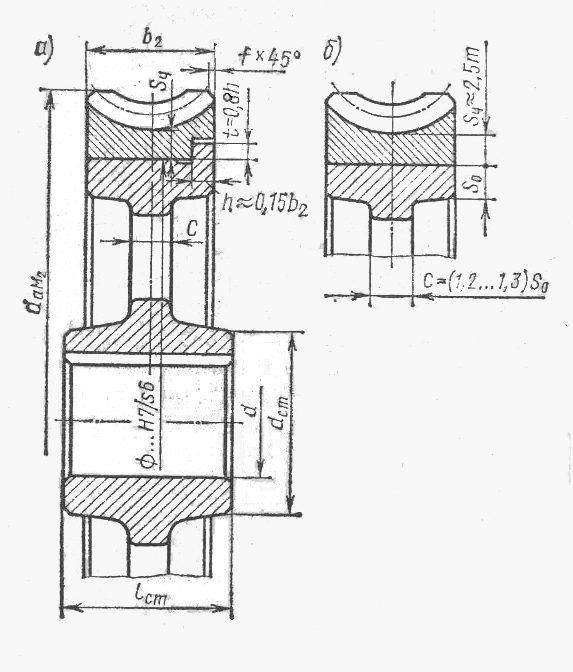

Форма зубчатого колеса может быть плоской (рис. 8.1а) или с выступающей ступицей (рис. 8.1б).

Торцы ступицы определяют положение колеса на валу. Торцы зубчатого венца используют для установки заготовки при нарезании зубьев.

Рисунок 8.1. Конструкции цилиндрических колёс.

При небольших диаметрах колес их изготовляют из прутка, а при больших – заготовки получают свободной ковкой с последующей токарной обработкой. Чтобы уменьшить объем точной механической обработки, на дисках колес выполняют выточки глубиной 1,2 мм (рис. 8.1 а,б). При диаметре da<80 мм эти выточки, как правило, не делают.

Длину посадочного отверстия колеса lст принимают равной

![]() ,

,

где d – диаметр посадочного отверстия.

Диаметр ступицы dст и ширину торцов зубчатого венца принимают:

![]() ,

,

где m – модуль зацепления.

На торцах зубчатого венца выполняют фаски. Размеры фасок принимают f(0,6…0,7)m с округлением до стандартного значения. На прямозубых зубчатых колесах фаску выполняют под углом ф=450, на косозубых колесах при твердости рабочих поверхностей <HB350 под углом ф=450, а при >HB350 - ф=150.

Острые кромки на торцах ступицы, углах обода притупляют фасками, размеры которых принимают по таблице 8.1.

Таблица 8.1. Размеры фасок f, мм

d мм |

Свыше 20 до 30 |

Свыше 30 до 40 |

Свыше 40 до 50 |

Свыше 50 до 80 |

Свыше 80 до 120 |

Свыше 120 до 150 |

Свыше 150 до 250 |

f мм |

1,0 |

1,2 |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

8.2. Цилиндрические зубчатые колеса внутреннего зацепления.

Основные конструктивные элементы dст, lст, S, f (рис. а) в колесах внутреннего зацепления применяют по соотношениям для колес внешнего зацепления, которые приведены в п. 8.1. Но этот вариант можно применять в том случае, когда расстояние от наружной поверхности ступицы до внутренней поверхности зубчатого венца больше наружного диаметра Dе долбяка, которым изготавливают зубья. Контур долбяка показан на рисунке тонкими линиями.

В таблице 8.2 приведены диаметры De долбяка, ширина а канавки для выхода долбяка и размещения стружки, образующейся при долблении зубьев для прямозубых колес.

Таблица 8.2. Размеры ширины канавки.

M |

1.5 |

1.75 |

2.0 |

2.25 |

2.5 |

2.75 |

De |

54 |

56 |

56 |

54 |

55 |

55 |

a |

5 |

6 |

||||

Рисунок.8.2. Конструктивные размеры колёс с внутренним зацеплением.

8.3. Конические зубчатые колеса.

Конструктивные формы конических зубчатых колес с внешним диаметром вершин зубьев dae120 мм показаны на рис. 8.3. При угле делительного конуса 30 колеса выполняют по рис. 8.3, а, а при угле 45 - рис. 8.3, б. Если угол делительного конуса находится между 30 и 45, то допускаются обе формы конических колес. Размер ступицы определяют по формуле:

На рис.8.4 показана форма конического зубчатого колеса при внешнем диаметре зубьев dae>120 мм.

При относительно небольших диаметрах колеса изготавливают из прутка, при больших диаметрах заготовки получают свободной ковкой с последующей токарной обработкой.

Рисунок 8.3.Конструктивные размеры конических колёс

Рисунок 8.4.Конструктивные размеры конических колёс.

При любой форме колес внешние углы зубьев притупляют фаской f, обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия. Торец зубчатого венца используют для установки заготовки при нарезании зубьев. Для уменьшения объема точной механической обработки выполняют выточки глубиной 1…2 мм.

8.4. Червячные колеса.

Основные геометрические размеры червячного колеса определяют из расчета. Чаще всего червяные колеса изготавливают составными. Центр колеса – из серого чугуна или из стали, зубчатый венец – из бронзы. Соединение венца с центром должно обеспечить передачу большого по величине вращающего момента и сравнительно небольшой осевой силы. Конструкция червячного колеса и способ соединения венца с центром зависят от масштаба выпуска. При единичном и мелкосерийном производстве, когда число изготовляемых червячных колес не превышает пятидесяти, зубчатые венцы соединяют с центром посадкой с натягом. Конструктивно это соединение оформляют так, как показано на рисунке 8.5.. При постоянном направлении вращения червячного колеса на наружной поверхности центра предусматривают буртик. Такая форма центра является традиционной. Однако наличие буртика усложняет изготовление и центра и венца, а никаких преимуществ при изготовлении или сборке нет. Поэтому в современных конструкциях соединение венца с центром следует выполнять без буртика (рисунок 8.5., б).

Рисунок 8.5. Конструктивные размеры червячных колёс.

Червячные колеса вращаются с небольшой скоростью. Поэтому нерабочие поверхности обода, диска, ступицы колеса оставляют необработанными и делают конусными с большими радиусами закруглений.

Острые кромки на торцах венца притупляют фасками f≈ 0,5m, где m – модуль зацепления, с округлением до стандартного значения.

Размеры других основных конструктивных элементов принимают по соотношениям, приведенным на рисунке 8.5.

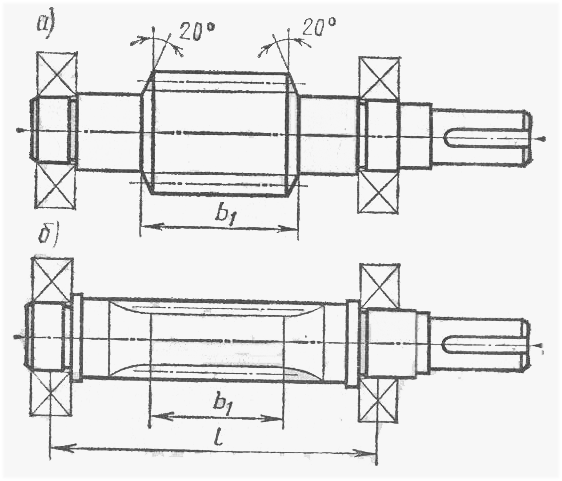

8.5. Конструктивные особенности червяков.

Червяки выполняют стальными и чаще всего за одно целое с валом. Геометрические размеры червяка, в том числе длина нарезанной части b1 и ориентировочное расстояние l между опорами, известны из расчета и эскизного чертежа редуктора. Поэтому при конструировании вала – червяка эти данные являются исходными.

Рисунок 8.6. Конструктивные размеры червяков.

На рисунке 8.6 приведены возможные варианты конструкции червяков. Одним из основных требований является конструктивное обеспечение высокой жесткости червяка. С этой целью расстояние между опорами стараются сделать как можно меньше. Диаметр вала – червяка в ненарезной части назначают таким, чтобы обеспечить по возможности способный выход инструмента. При обработки витков и необходимую величину упорного заплечика для подшипника.

При относиельно малом диаметре червяк приходиться выполнять по рисунку 8.6, б. В этом случаи высоту упорного заплечика в местах установки подшипников согласуют с наружным диаметром червяка. При необходимости буртики выполняют так, как показаны на рисунке 8.6, б.