- •Билет № 12

- •Понятие о базах и базировании.

- •Подкрепления на оболочках ркс и способы их изготовления.

- •3.2.2.Сборные оболочки силовых панелей

- •3.2.3. Монолитные панели

- •Билет № 13

- •1.Поверхности элементов конструкции.

- •5.1 Абстрактные поверхности

- •5.1.1 Форма поверхности

- •5.3.1 Отсчётные поверхности

- •Для всех несимметричных поверхностей используют номинальные отсчётные поверхности.

- •2.Формализация отношений между допусками входных и выходных параметров технических систем

- •Билет № 14

- •2.Сборка корпуса бака с днищами. Сборка бака в горизонтальном положении базовой оси

- •Сборка бака в вертикальном положении базовой оси

- •Билет №15

- •1.Формирование систем координат элементов конструкции ркс

- •5.4.1 Формирование системы координат на трёх точках

- •5.4.2. Формирование системы координат на двух точках и одном направлении

- •2.Сборкка днищ баков.

- •Билет №16

- •1.Формирование систем координат сопрягаемых поверхностей.

- •2.Сборка кольцевых швов цилиндрических и конических баков в вертикальном положении базовой продольной оси

- •Билет № 17

- •1.Формирование сиситем координат элементов конструкции

- •2.Сборка кольцевых швов цилиндрических и конических баков в горизонтальном положении базовой продольной оси

- •Билет № 18

- •1.Погрешность базирования.

- •1 Погрешность базирования по реальным сопрягаемым поверхностям

- •2.Сборка корпусов баков ркс. Сварочные установки для сварки прямолинейных продольных швов.

- •Сварочные установки для сварки прямолинейных продольных швов

- •Билет № 19

- •2. Методы сварки баков из алюминиевых сплавов

- •2.Базирвание недеформируемых объектов производства по цилиндрическим и срезанным пальцам

- •Билет № 20

- •1.Модель сопряжения реальных поверхностей деталей.

- •6.3.1 Сопряжение реальных поверхностей

- •6.3.2 Модель формирования геометрических параметров сборочной единицы

- •2.Особенности сварки алюминия и его сплавов

- •Билет № 21

- •1.Особенности базирования деформируемых объектов производства.

- •2. Материалы, используемые для изготовления герметичных емкостей

2.Сборкка днищ баков.

Днища баков имеют сложную конструкцию. Они закрывают объем цилиндрической части бака и при внутреннем давлении в переходной зоне в месте соединения с днищем возникает краевой эффект, который компенсируют подкрепляющими элементами, усиливая конструкцию бака специальными шпангоутами. Для передачи усилий между элементами конструкций корпуса РКС эти шпангоуты должны воспринимать нагрузки от смежных элементов корпуса несущих баков ,

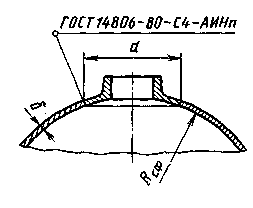

Днища несущих баков изготавливают вместе со стыковочными шпангоутами. По мере развития конструкций и технологии ракетостроения технологический процесс сборки сложной сборочной единицы был существенно упрощен за счет введения в конструкцию стыковочного шпангоута совмещенного со шпангоутом, увеличивающим жесткость в переходной зоне (рис, 23 а и б).

а б

Рис. 23. Сравнение конструкций и технологии днищ: а – днище с переходником; б – днище со стыковочным шпангоутом; 1–оболочка днища, 2–шпангоут, компенсирующий краевой эффект, 3–стрингеры несущей части переходника, передающего усилия на корпус бака, 4–стыковочный шпангоут, 5–обечайка, 6–горловина люка-лаза

В состав днищ входят собственно днище, горловины топливной системы, силовые стыковочные шпангоуты.

По форме обводов днища могут быть плоскими, сферическими, эллиптическими, параболическими, куполообразными и полуторовыми с бортами различной формы и без бортов. Большинство днищ имеет отверстия с отбортовками для приварки деталей арматуры. По диаметру различают малогабаритные (до 300 мм), среднегабаритные (300...1000 мм) и крупногабаритные (более 1000 мм) днища.

Проектирование оболочек днищ осуществляют в современных системах автоматизированного проектирования (САПР) по классификации оболочек днищ в зависимости от компоновки изделия, формы и размеров днища (рис. 24).

Рис. 24. Классификация оболочек днищ по геометрической форме: а – сферические; б – сферические с цилиндрическим пояском; в – эллиптические; г – эллиптические с цилиндрическим пояском; д – полусфера с цилиндрическим пояском; е — конические; ж — конические с цилиндрическим пояском; з – полуторы; и — полуторы с цилиндрическим пояском

Выбрав из классификации соответствующий элемент, конструктор вводит в ЭВМ параметры проектируемой оболочки: материал, сферический радиус (Rсф), высоту (H), толщину (), планируемый объем выпуска (часть этих параметров может определяться в специальном блоке САПР).

Следующим шагом является компоновка днища в составе бака (рис. 25)

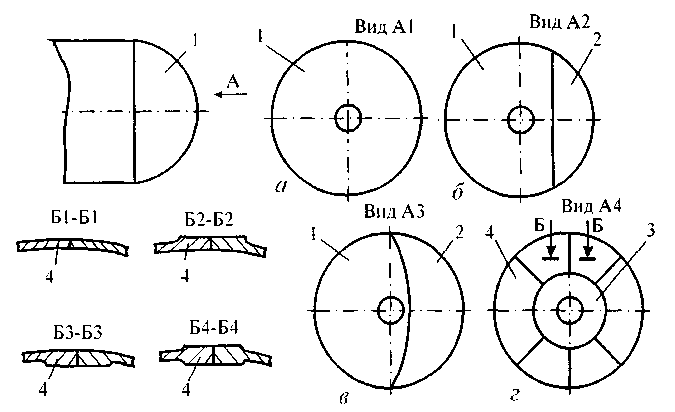

Рис. 25. Днища баков: 1 - днище; 2 - часть днища; 3 - полюсная часть; 4 - лепесток; БТ-Б1, Б2-Б2, БЗ-БЗ, Б4-Б4 - варианты сварных соединений

Оболочки днища баков целесообразно изготавливать из одного листа (рис. 25, а). При отсутствии листов с необходимыми габаритными размерами их приходится делать составными (рис. 25, б,в,г). По составу исходных заготовок различают простые цельноформованные (цельноштампованные) и сложные штампосварные конструкции днищ, сварные из отдельных сегментов (лепестков), число которых для крупных днищ доходит до 15...20 (рис. 25).

В САПР из типовых конструкторско-технологических решений определяется один или несколько возможных вариантов схемы расчленения (рис. 26) и типовых технологических процессов изготовления оболочек, различающихся маршрутом, оборудованием и оснасткой.

Рис. 26. Варианты расчленения сферических оболочек днищ: а — монолитное; б — с полюсной частью и двумя сегментами; в — с полюсной частью и шестью сегментами; г — из трех частей

Каждый вариант схемы расчленения должен иметь в ЭВМ полное описание конструктивно-технологических решений (КТР).

В табл. 1 приведен пример описания КТР — «Сферическая оболочка с вварным элементом».

Таблица 1.

Пример информационной карты описания КТР

|

Наименование КТР |

Сферическая оболочка с вварным элементом |

|

|

Шифр КТР |

|

|

|

|

|

|

|

Материал |

АМг6, 1201 |

|

|

Типовые технические требования |

1. Неуказанные предельные отклонения размеров ... 2. Разметку под размерное химическое травление выполнять по шаблону 3. Рабочая среда ... 4. Сварные швы по ГОСТ 14806—80 5. Испытание на прочность давлением р= ... в течение ... мин 6. Герметичность сварного соединения не менее ... для гелиево-воздушной смеси и ризб = 7. Обезжирить по производственной инструкции ... 8. Клеймить К и маркировать Ч на бирке |

|

|

Характеристики КТР |

1. Сварка аргонодуговая автоматическая 2. Коэффициент качества сварного соединения до 95% 3. Герметичность не менее 10-8 Вт 4. Коэффициент прочности сварного соединения 0,7... 0,9 |

|

|

Диапазон размеров, мм |

Rсф d |

до 2000 до 240 до 4 |

|

Рекомендуемые размеры, мм |

Rсф 148 175 220 285 360 400 510 |

D 60 110 60, 90 60, 90 90, 210 240 70, 80, 90 |

|

Математические модели |

1. Трудоемкость сборки Т-То+AR1сфd2+Bтd 3 2. Технологическая себестоимость Cт = Тfi+Всd 3. Масса соединения m = m0d+Am Т0, А, Вт, Вс, i, — эмпирические коэффициенты; fi — цеховые расходы по содержанию и эксплуатации оборудования, руб./ч |

|

|

Дополнительные сведения |

1. Год разработки и внедрения 2. Оценка технического уровня 3. Патентоспособность 4. Перспективы развития 5. Сведения о составителе |

|

|

Нормативно-техническая документация |

1. ГОСТ 14806—80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные 2. Технические требования к сварным соединениям, определяемые отраслевыми стандартами 3. Производственные инструкции по выполнению и контролю сварных соединений 4. Типовой технологический процесс сборки — сварки вварных элементов в сферические оболочки (стандарт предприятия) |

|

|

Оборудование |

1. Автомат для автоматической аргонодуговой сварки 2. Установка для рентгеноконтроля сварных соединений 3. Стенд для испытаний на прочность 4. Промышленный течеискатель ПТИ |

|

|

Оснастка |

1. Манипулятор для автоматической сварки кольцевых швов 2. Подкладные кольца 3. Приспособление для сборки из УСП 4. Приспособление для рентгеноконтроля 5. Приспособление для проведения испытаний на прочность 6. Приспособление для проведения испытаний на герметичность |

|

Для выбранных возможных вариантов КТР производится расчет технических характеристик и технико-экономических показателей: погрешность формы, масса конструкции, трудоемкость, цикл и себестоимость изготовления, перечень оснастки, которую необходимо изготовить, затраты на техническую подготовки производства (ТПП). Таким образом, конструктор получает количественную характеристику нескольких вариантов КТР для анализа и принятия решения.

Каждый вариант используемых технологических методов и оснащения, реализующего способы формирования и контроля параметров объекта производства имеет определенные преимущества и недостатки, поэтому конструкцию надо проектировать таким образом, чтобы максимально использовать особенности технологических процессов.

При неавтоматизированном проектировании конструктор рассматривает требования технологии как ограничения, которые сужают его творческий поиск. При использовании САПР конструктор получает все возможные технологические решения с соответствующими технико-экономическими характеристиками, что расширяет его возможности в выборе решений, позволяет улучшить технико-экономические характеристики проектируемых конструкций.

Схема типового технологического процесса изготовления днищ представлена на рис. 27.

Рис. 27. Схема типового технологического процесса изготовления днищ

Оболочку днища изготавливают штамповкой-вытяжкой из плоской листовой заготовки.

Шпангоут представляет собой сплошной или пустотелый профиль, изогнутый по диаметру корпуса и днища бака и сваренный по стыку двух торцов контактной стыковочной сваркой.

Фланцы и штуцера служат для присоединения трубопроводов (дренажа, контроля давления, проверки герметичности и др.) и для установки некоторых агрегатов.

По условиям работы днище должно обладать высокой конструкционной прочностью и герметичностью. Поэтому к сборке и сварке днищ предъявляются очень высокие требования.

Технологический процесс сборки и сварки днищ, как и любого другого сварного узла бака, представляет собой процесс, в котором переходы (операции) сборки чередуются с переходами (операциями) сварки и с другими операциями, предназначенными для обеспечения высокого качества сварной конструкции

В общую схему технологического процесса изготовления днищ включаются следующие виды работ:

- заготовительные работы;

- подготовка свариваемых поверхностей деталей;

- сборка под сварку и прихватка;

- сварка;

- механическая обработка;

- технический контроль геометрии поверхностей;

- испытания.

Стыковочные шпангоуты корпусов баков предназначаются для стыковки обечаек с днищами или с соединительными юбками. Они могут изготавливаться либо из катаных листов, либо из прессованных профилей на специальных профилегибочных станках. Шпангоуты значительных диаметров (более 1500 мм) обычно изготовляют из сегментов с последующей сваркой, отжигом и калибровкой.

Стыковочные шпангоуты устанавливают на торцах топливных баков и других отсеков и служат для их стыковки и соединения между собой при сборке РКС. Их получают гибкой на профилегибочных станках или в штампах на прессах из специальных прессованных профилей разнообразного сечения. Соединение торцов изогнутого в кольцо прессованного профиля может выполняться ручной аргонодуговой или стыковой контактной сваркой. Ручная аргонодуговая сварка шпангоутов является трудоемким, малопроизводительным, процессом; качество сварного соединения в основном зависит от квалификации сварщика. При стыковой контактной сварке достигается более высокая производительность и обеспечивается стабильное качество сварных соединений.

Стыковочные шпангоуты сваривают на специальных сварочных стапелях методом стыковой контактной сварки оплавлением.

При подготовке под сварку на свариваемые шпангоуты и образцы наносят риски, а на полых профилях еще вырезаются окна для срезания и удаления грата из внутренней полости сваренного шпангоута или образца (рис. 28).

Рис. 28. Подготовка профиля шпангоута под сварку: 1, 3—свариваемые образцы; 2—окно

Сварка на сварочной машине стапеля ведется с применением специального приспособления, предназначенного для установки профиля определенного сечения, обеспечивающего надежное закрепление стыкуемых торцов свариваемого шпангоута и удаление грата срезанием его в процессе сварки специально предусмотренными для этой цели ножами. Режущие кромки ножей приспособления совмещаются с технологическими рисками на оплавление и осадку, нанесенными на свариваемом профиле.

Схема установки шпангоута на сварочной машине стапеля показана на рис. 29.

Рис. 29. Схема установки шпангоута на сварочный стапель

Подвижной корпус 1 сварочной машины находится в исходном для сварки положении. С помощью подъемно-транспортных механизмов свариваемый шпангоут 3 устанавливается на позицию сварки, сохраняя при этом заданный технологией сварки зазор между торцами шпангоута. Через пускатели и гидравлические приводы стапеля осуществляется закрепление торцов шпангоута зажимами 2 и 5 подвижного 1 и неподвижного 4 корпусов сварочной машины.

Проверяется центровка торцов свариваемого профиля и в случае необходимости принимаются меры к устранению ее погрешности. Затем сварочная машина включается на автоматическое выполнение процесса сварки. Происходит оплавление торцов свариваемого профиля с постепенным их сближением и окончательное сжатие торцов зажимами в конце оплавления на величину припуска, предусмотренного на оплавление. С помощью гидроцилиндров создается избыточное усилие осадки и торцы свариваются. Зажимы освобождают сваренный шпангоут, подвижной корпус машины возвращается в исходное для сварки положение.

После выемки шпангоута из стапеля сваренный стык зачищается по периметру сечения вручную механизированным инструментом, проверяется смещение кромок, расстояние между технологическими рисками.

Сварка шпангоутов ведется отдельными партиями, размер которых устанавливается техническими требованиями на данную конструкцию.

Признанные годными сваренные шпангоуты подвергаются калибровке в штамповочном цехе, рентгеновскому контролю на участке контроля и отправляются на сборку.

Механическую обработку шпангоута днища проводят на токарно-карусельных и фрезерных станках с целью обеспечения последующей стыковки с оболочкой днища и обечайками. В шпангоутах при помощи кондукторов сверлят стыковочные отверстия и устанавливают направляющие штыри.

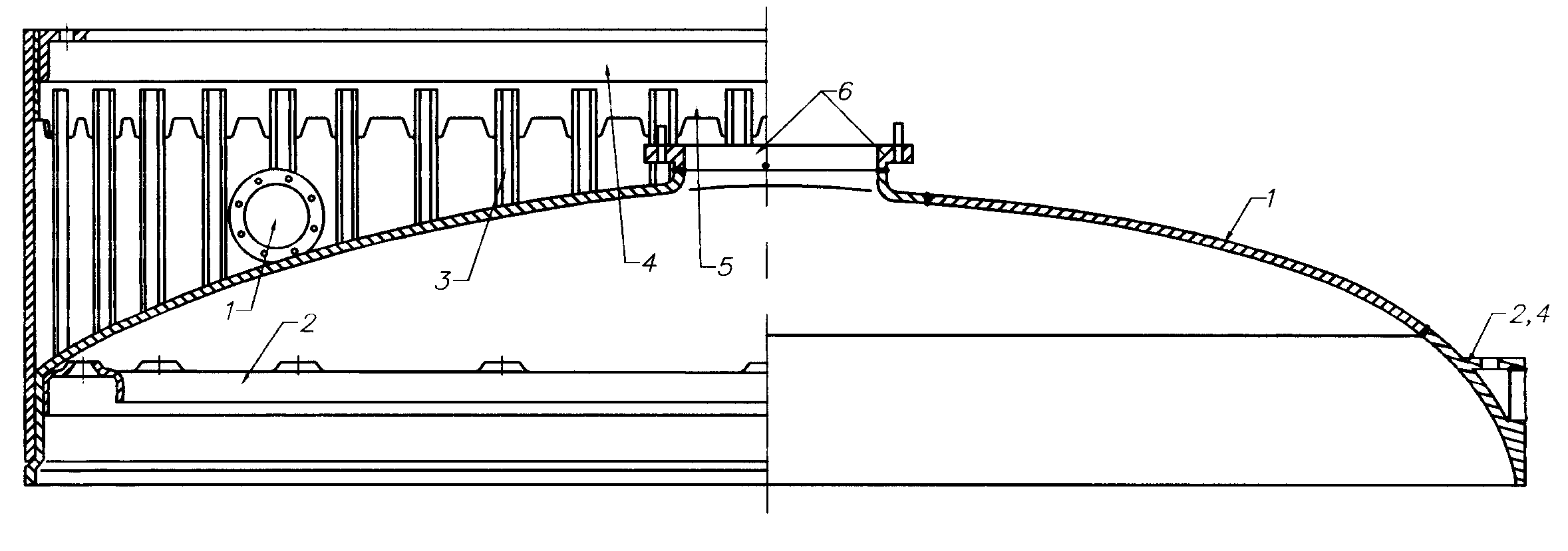

Оболочки днища сваривают из лепестков на специальном приспособлении (рис. 30).

|

|

а |

б |

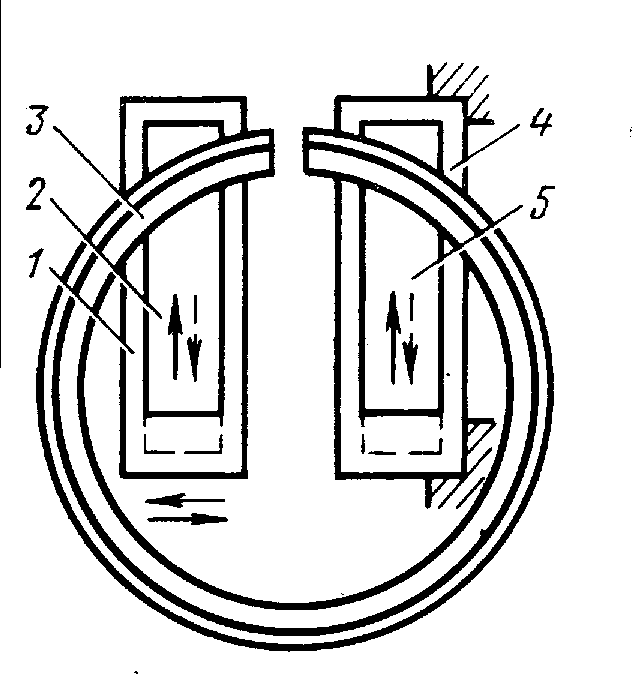

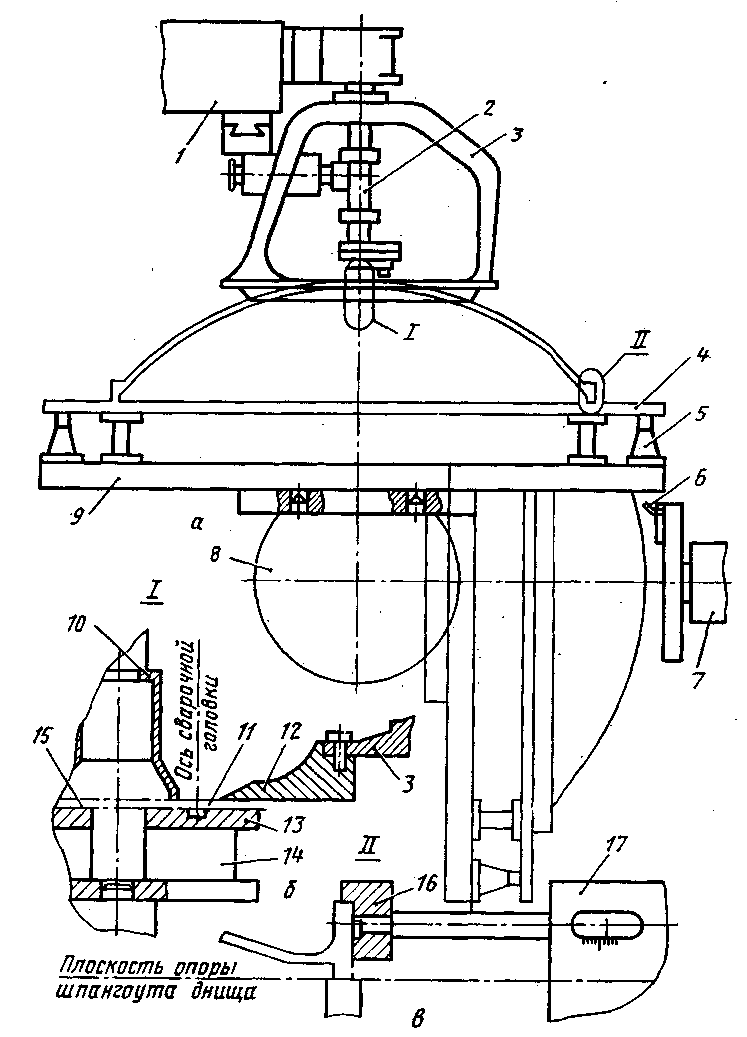

Рис. 30. Схема установки для сварки меридиональных швов сферической оболочки днища: a — общая компоновка установки; б — схема прижимного механизма; 1 — колонна; 2 — сварочный манипулятор; 3, 4 — свариваемые лепестки оболочки; 5 — прижимные кольца; 6—опорное кольцо; 7 — поддерживающие опоры; 8 — гидроцилиндр; 9 — поворотный рычаг; 10 — клавишный прижим; 11—сектор подкладного кольца; 12 — опора

Установка для сборки-сварки меридиональных швов сферических оболочек днищ (рис. 30) состоит из сварочного манипулятора 2 и колонны 1, по консоли которой может перемещаться сварочная головка. На валу манипулятора неподвижно закреплены опорное кольцо 6 и два прижимных кольца 5, выполненных в виде секторов. На боковой поверхности кольца 6 установлены опоры 12, в пазах которых размещены секторы подкладного кольца 11. Свариваемые лепестки 3 и 4 устанавливаются так, чтобы их стык находился посредине формирующей канавки подкладного кольца 11. Для поддержания лепестков служат опоры 7. Прижим кромок свариваемых деталей производится клавишами 10, установленными на рычагах 9, поворачиваемых при подаче рабочего давления в гидроцилиндр 8.

Кромку сваренной оболочки подрезают на токарном станке, для чего оболочку устанавливают в ложементы по наружной сферической поверхности. Подрезку ведут до тех пор, пока длина периметра кромки оболочки, измеренная металлической рулеткой, не станет равной периметру кромки шпангоута.

Сборку лепестков днищ между собой и со стыковочными шпангоутами, приварку патрубков и фланцев производят автоматической дуговой сваркой в среде защитных газов (аргоне, реже в гелии). После такой сварки сварные швы имеют прочность не менее 0,9 от прочности основного материала.

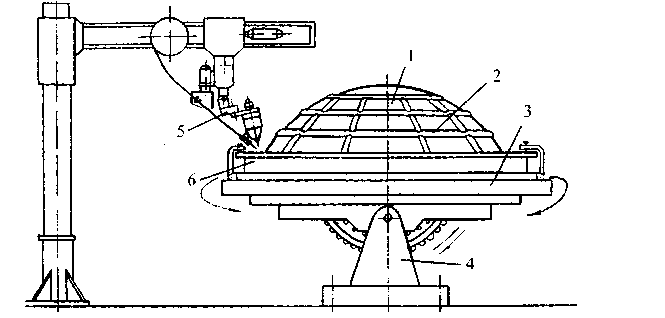

Сварку днища со шпангоутом производят на специализированных рабочих местах (рис. 31).

Рис. 31. Схема оснащения рабочего места для сварки днища со шпангоутом:

1 - днище; 2 - приспособление; 3 - стол манипулятора; 4 - манипулятор; 5 - сварочный автомат; 6 - шпангоут днища

В состав рабочего места входят установка для автоматической аргонодуговой сварки 5; манипулятор 4, обеспечивающий ориентирование свариваемых деталей в пространстве для обеспечения условий сварки в нижнем положении и перемещение стыка относительно сварочной головки, приспособление для базирования и закрепления деталей днища. Технологическая оснастка со свариваемыми узлами устанавливается на манипуляторе.

На сборку-сварку поступают готовые оболочки днища и шпангоут с четырьмя стыковочными отверстиями, разделанными по кондуктору. Сварку кольцевого шва ведут на манипуляторе с наклоняемой планшайбой. Угол наклона планшайбы выбирают таким образом, чтобы нормаль, восстановленная к сферической поверхности оболочки в месте стыка, находилась в вертикальной плоскости. В этом случае ванна расплавленного металла располагается горизонтально.

Шпангоут и оболочку днища собирают в специальном приспособлении, совмещая специальные отметки (реперные знаки – следы керна или риски) осей и плоскостей стабилизации на шпангоуте, оболочке днища и приспособлении. Оболочку днища закрепляют относительно шпангоута с помощью прижимной "корзины" и кольца.

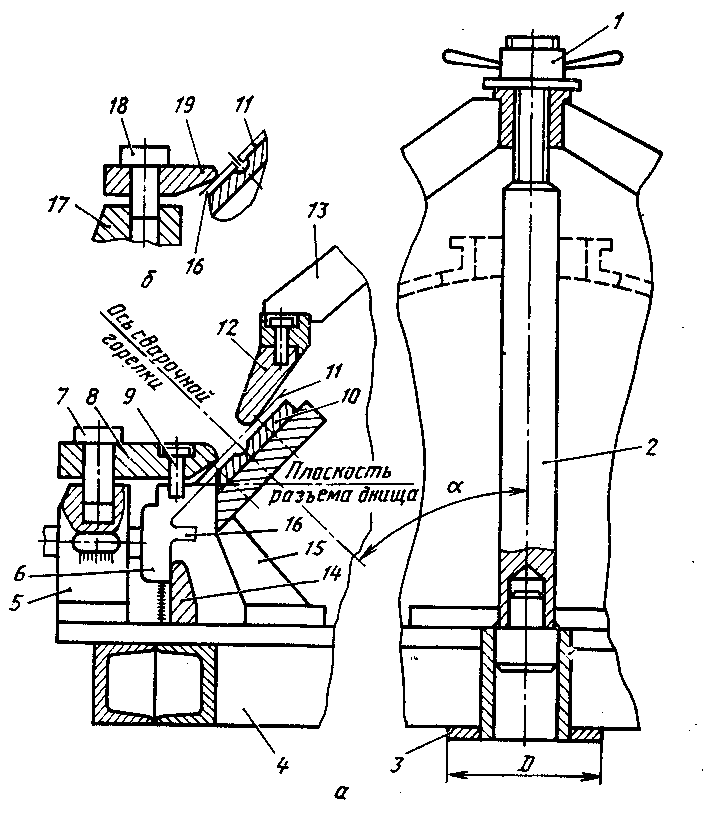

Схема закрепления кромок свариваемых деталей при сварке шпангоута с днищем представлена на рис. 32.

Рис. 32. Схема приспособления для сборки-сварки кольцевого шва днища:

а — компоновочная схема приспособления; б — схема промежуточного прижима; — угол поворота планшайбы сварочного манипулятора; D — диаметр отверстия в планшайбе манипулятора; 1 — гайка; 2 — колонна; 3 — центрирующая шайба; 4 — сварное основание; 5, 15 - кронштейны; 6 — кулачки; 7, 9, 18 — болты; 8, 19 — прижимные пластины; 10 — подкладное кольцо; 11 — сферическая оболочка; 12 — клавишный прижим; 13 — стойки фермы; 14 — центрирующие сухари; 16 — шпангоут; 17 — стойка

Приспособление для сварки кольцевого шва днища и шпангоута (рис. 32) состоит из сварного основания 4, к которому приварена шайба 3, служащая для центрирования приспособления относительно планшайбы манипулятора; диаметр D шайбы 3 соответствует диаметру центрального отверстия планшайбы манипулятора. В центре основания закреплена колонна 2, и на кронштейне 15 установлено подкладное кольцо 10.

К шпангоуту 16 путем ввинчивания болтов 9 в стыковочные отверстия крепятся четыре пластины 8, которые, в свою очередь, болтами 7 крепятся к кронштейнам 5. Оси кронштейнов 5 совпадают со следами плоскостей стабилизации. Центрирование шпангоута в приспособлении осуществляется сухарями 14, а выравнивание кромки относительно центра формирующей канавки подкладного кольца производится кулачками 6, перемещающимися в радиальном направлении относительно кронштейнов 5. Далее на подкладное кольцо укладывается сферическая оболочка 11, кромки которой прижимаются к подкладному кольцу фермой, устанавливаемой на колонне 2 и снабженной клавишными прижимами 12, закрепленными на стойках 13; необходимое усилие прижима создается гайкой 1.

В секторе между двумя соседними кронштейнами 5 расположены три—шесть стоек 17, закрепленных на плите 4 и служащих для прижима кромок шпангоута. Прижим осуществляется планками 19 при ввинчивании винта 18 в стойку 17. Для создания равномерного прижима кромок шпангоута число стоек 17 выбирают тем больше, чем больше диаметр шпангоута.

Для обеспечения правильного взаимного расположения всех элементов приспособления рабочие поверхности подкладного кольца 10 и сухарей 14 подвергают механической обработке после сборки приспособления; установочной базой при этом служит цилиндрическая поверхность шайбы 3В приспособлении свариваемые кромки деталей прижимаются к специальной подкладке, имеющей канавку определенных размеров. Правильное формирование корня шва и получение хорошей структуры шва и околошовной зоны определяется в основном теплофизическими свойствами материала и условиями теплоотвода, который можно регулировать с помощью подкладок. Затем проводится проверка смещения кромок относительно середины канавки подкладки и зазора между свариваемыми кромками.

Стыки в некоторых случаях прихватывают ручной сваркой. После прихватки контролируют правильность сборки.

Подготовку к сварке начинают с выставления сварочной горелки относительно стыка и установки параметров сварки согласно операционной карте. Прогоном горелки вдоль всей длины сварного стыка определяют правильность выставления электрода. Сварку производят за один или несколько ходов. Присадочную проволоку подвергают предварительной химической обработке (электрополировке) для удаления окисных пленок.

Параметры режима сварки назначают в зависимости от свойств и толщины свариваемого материала, конструкции сварного соединения. В качестве примера приведены режимы аргонодуговой сварки полусфер со стенками толщиной 12 мм на постоянном токе обратной полярности электродом диаметром 8... 10 мм: сила тока на первом электроде 400...440 А, на втором - 400...440 А, на третьем - 640...660 А; скорость сварки - 8...14 м/ч; скорость подачи присадочной проволоки - 70...90 м/ч; расход аргона - 18...20 л/мин.

Качество сварных швов сначала контролируют визуально. После зачистки сварных швов проводят рентгеноконтроль.

Отверстия для фланцев и патрубков вырезают и растачивают согласно карте эскизов для каждого днища. Вырезку отверстий проводят вручную (резаком) при толщине оболочки не более 2...3 мм, или на расточных станках при большей толщине стенки.

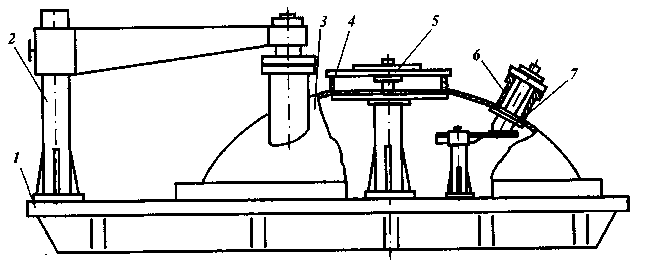

Установку фланцев и патрубков на днище производят на координатной плите по эскизу разметки (рис. 33).

Рис. 33. Схема установки фланцев и патрубков на днище на координатной плите:

1 - координатная плита; 2 - стоика приспособления; 3 - днище; 4 - фланец; 5 - приспособление для установки фланца; 6 - патрубок; 7 - приспособление для установки патрубка

На координатную плиту вначале выставляют приспособления для сборки днища с патрубками и фланцами согласно схеме расположения стоек. Затем после разметки и установки арматуры (кронштейнов и др.) выполняют прихватку, после чего проводят контроль сборки. После подгонки, прихватки и контроля сборки патрубков и фланцев производят приварку их к днищу на специальных установках.

Соединение фланцев с оболочкой производят по круговым швам, которые сваривают как неповоротные стыки, т. е. при вращении вокруг оси фланца не днища, а сварочной головки. Фланцы располагаются на сферической поверхности таким образом, чтобы их оси совпадали с радиусами сферы. Тогда направление оси фланца может быть определено азимутальным углом в экваториальной плоскости и полярным углом в меридиональной плоскости.

Установка для сварки неповоротных кольцевых стыков (рис. 34) состоит из манипулятора, на планшайбе 8 которого с помощью двух штырей установлено основание 9. В свою очередь, на основании 9 установлены роликовые опоры 5, на которых может вращаться вокруг вертикальной оси сменная плита 4, на которой установлены четыре кронштейна 17, относительно которых по нониусу с помощью кулачков 16 центрируется днище 11. На консоли 1 колонны установлены сварочная головка 2, горелка которой может перемещаться относительно плиты 4 в трех взаимно перпендикулярных направлениях.

Рис. 34. Схема установки для сборки-сварки днища с фланцами: а — компоновочная схема установки; б — схема прижимного устройства; в— схема центрирования днища; 1 — консоль колонны; 2 — сварочная головка; 3 — прижим; 4 — сменная плита; 5 — роликовые опоры; 6 — резец; 7 — расточная головка; 8 — планшайба манипулятора; 9— основание; 10— гильза; 11— днище; 12 — прижимное кольцо; 13 — подкладное кольцо; 14 — центральная опора; 15 — фланец; 16 — кулачки; 17 — кронштейн

Установка снабжена центральными опорой 14 и прижимной гильзой 10, оси которых совпадают с вертикальной осью симметрии установки. На опору 14 устанавливается подкладное кольцо, размеры которого соответствуют размерам ввариваемого фланца, и на прижиме 3 крепится сменное прижимное кольцо 12, фиксирующее положение кромок сферической оболочки днища 11. Прижим и центрирование фланца 15 осуществляется сменной гильзой 10.

Сборка-сварка фланца с оболочкой днища производится следующим образом. После поворота плиты 4 с установленным на ней днищем на требуемые азимутальный и полярный угол основание 9 поворачивается в направлении по часовой стрелке на угол 90°, благодаря чему ось ввариваемого фланца совпадает с осью расточной головки 7. Радиус отверстия определяется положением резца 6 на планшайбе головки 7, после чего растачивается необходимое отверстие. Далее основание 9 поворачивается в исходное положение и после установки фланца производится сварка кругового шва.

Контроль качества сварки осуществляют испытаниями на прочность (гидро- или пневмоиспытания) и герметичность. Испытания проводят на участке испытаний, который оборудован защитными броневыми щитами, камерами, боксами и другими средствами безопасности. Испытания проводятся на специальных стендах. Рабочее давление выдерживается Рисп = (1,15...1,25)Рраб, где Рраб – максимальное рабочее давление в емкости. Испытательное давление выдерживается в течение 0...15 мин. Метод контроля герметичности выбирается в зависимости от требований к чувствительности.

Детали арматуры, установочные и соединительные детали, служащие для заправки и подачи компонентов, а также для соединения отдельных элементов силовой схемы и крепления различных коммуникаций, приборов и устройств (фланцы, штуцера, кронштейны, заборники, уголки, накладки, горловины, воронкогасители, патрубки и т.п.) относятся в большинстве случаев к жестким деталям общемашиностроительного типа. Они обычно изготавливаются из тех же материалов, что и основные элементы баков-конструкций. Ряд деталей этой группы изготавливают методами холодной штамповки из листовых, трубчатых и профильных заготовок; большинство же из них изготавливают механической обработкой.

После изготовления отдельных элементов и деталей баков и сборки некоторых сборочных единиц: обечаек, днищ, стыковочных юбок, стыковочных шпангоутов - они подаются на общую сборку баков.

С целью сокращения цикла изготовления и общей сборки все детали арматуры, установочные и соединительные детали должны по возможности собираться и привариваться к основным элементам баков на стадии узловой сборки.